��(d��o)�x���������죨AM�����^ȥʮ���еİl(f��)չ������(g��)�����I(l��ng)��(chu��ng)������Եļ��g(sh��)������Ȼ��,���������|(zh��)���z�y����,����΄�(chu��ng)��������Ʒ�ĸ߶�Ԕ��(x��)�ęz�y���������������첿��������(g��)�������ڃ�(n��i)�|(zh��)���O(ji��n)��,����������ˇ�_�l(f��)����ˇ�O(ji��n)�غ���K����|(zh��)�����@Щ�Ծ�������(zh��n),��

Ŀǰ,��һ��ʹ���ӕr(sh��)������@CT�о��c(di��n)ꇽ��٣���ĭ����,���ȽY(ji��)��(g��u)����,����ԭλ���W(xu��)��������������(g��)ԭλ�^�̲��B�m(x��),���r(sh��)�g�S�Ͳ���,�����W(xu��)����Ҳ��(hu��)�����_�����˸��õ��˽��������첿���������c׃��,���e�Ǯ�(d��ng)�����ܵ��ض����ⲿ�l����ӟ��ؓ(f��)�d�r(sh��),�����ͻ�Ƴ�Ҏ(gu��)�ֶΣ������w���W(xu��)�����M(j��n)�Ќ�(sh��)�r(sh��)�^�y,�������Ǐij�ʼ����K��B(t��i)���Ɣ��yԇ���g�l(f��)����ʲô,��

�ňDƬ_20220303133835.jpg (123.3 KB, ���d�Δ�(sh��): 95)

���d����

2022-3-3 13:38 �ς�

�˕r(sh��)����(d��ng)�B(t��i)�@CT�c�r(sh��)�g�ֱ����@���Ȟ���Ҫ,����(d��ng)�B(t��i)CT,����һ�N����X�侀�ռ�3D��(sh��)��(j��)�ļ��g(sh��)���ڟo�p�z�y����dz���(sh��)��,���S��ԓ���g(sh��)���������ij���,���F(xi��n)�ڿɱ��������W(xu��)�yԇ�^�������S�Y(ji��)��(g��u)׃���ıO(ji��n)�y��

��(j��)Ϥ,��TESCAN�Ƴ��Č�(sh��)�r(sh��)��(d��ng)�B(t��i)micro-CT,���܉���ԭλ��(sh��)�(y��n)�^�����ռ����иߕr(sh��)�g�ֱ��ʣ��Ҳ��g���3D��(sh��)��(j��),�����Կ���������������г�Ҋ�ď�(f��)�s���e(cu��)�C��(f��)�s�Ď��Π�,���^�������W(xu��)���d���ߜ��Լ���յȗl���²��σ�(n��i)���Y(ji��)��(g��u)��׃��,���@��ʹ�о��ˆT������������(zh��n)�_������������挍(sh��)�h(hu��n)���µă�(n��i)���О���F(xi��n),�������ڸ�����Ѓ�(y��u)�����ܵ��²����_�l(f��)�о���

3D metal compression_logo_v3[00-00-00--00-00-11].gif (856.92 KB, ���d��(sh��): 83)

���d����

2022-3-3 12:34 �ς�

��3D��ӡ���Ϙ�Ʒ���s�Ą�(d��ng)�B(t��i)����,��ÿ�Β��� 6 �뼴�ɲɼ����^ 200 �� 3D �D��

��(sh��)�(y��n)����

Ŀǰ,����K������|(zh��)���O(ji��n)�y��������һЩ�ϵK��Ҫ�˷������������a(ch��n)�^���������ij�Ҏ(gu��)���}��ȱ�ݺͳߴ羫�Ȇ��}����,�����˸��õ��˽��������첿���������c׃��,���e�Ǯ�(d��ng)�����ܵ��ض����ⲿ�l����ӟ��ؓ(f��)�d�r(sh��)�����(n��i)���Y(ji��)��(g��u)�����ܵ�׃���dz�Ҏ(gu��)�ֶ��y�ԫ@�õ�,�������ڏ�(f��)�s��/���[�ؽY(ji��)��(g��u),�����y(t��ng)�����W(xu��)�yԇ����ֻ���ṩ���w���W(xu��)���ܵij�Ҏ(gu��)�Y(ji��)����ÿ��(g��)����׃��ֻ���ڜyԇ�Y(ji��)�����M(j��n)���Ɖ����u����

ԭλ�@CT�܉���׃�����ⲿ�l��(��ؓ(f��)�d��ض�)����Ʒ��(n��i)����׃���^���M(j��n)�����S�z�y,������Ҏ(gu��)�����nj��Д�Ķ���(g��)���B�m(x��)�^���M(j��n)�г���,��Ҳ�Q���ӕr(sh��)�����˫@�ø������ĈD��,��TESCAN�����˄�(d��ng)�B(t��i)CT����,���@�������M(j��n)�ĕr(sh��)�g�ֱ���3D X�侀����ϵ�y(t��ng)�����øߕr(sh��)�g�ֱ���,����Ʒ�ڲ���׃�����^�����B�m(x��)����,�����@��(g��)�^�����挍(sh��)�B�m(x��)�ġ�

��(sh��)�(y��n)�O(sh��)Ӌ(j��)

image006.jpg (341.1 KB, ���d��(sh��): 82)

���d����

2022-3-1 14:57 �ς�

�D1:�����b�� UniTOM XL �е� Deben ԭλ�_(t��i),�� �����ϣ�δ���s��3D��ӡ�����Ʒ,�� �����£����s���3D��ӡ����ӱ�

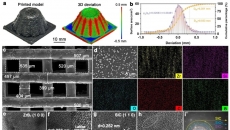

����ͬ���Y(ji��)��(g��u)�´�ӡ����������(g��)���ϼ��M(j��n)����ԭλ���S׃���о����@Щ���ϼ���(n��i)��֧�νY(ji��)��(g��u)�Ƿ����ۿ�Ҋ��,�����о�ʹ�õ���TESCAN UniTOM XL micro-CTϵ�y(t��ng),����22��犃�(n��i)�ռ���220�����ӈD����Ʒ���D(zhu��n)�ĕr(sh��)�g�ֱ��ʞ�5.8��,���w�ش�С��59��m,�����ֳ��m(x��)���sÿ��(g��)��Ʒ���d�ɂ�����ʹ�õ���Deben CT5000RT,��ͬ�r(sh��)���˱��C���B�m(x��)���D(zhu��n)�͔�(sh��)��(j��)�ɼ����g�M(j��n)�С��o��|�p�@������,�����о�ʹ����TESCANԭλ�ӿ������ψD�D1�@ʾ��ԭλ�b��,����Ʒ��ʼ����K��B(t��i)�ĈD��,�����D��ʽ����Ҫ���]�����m(x��)�Ӻ���������Ե�Ӱ푣��������D��ʽ�ӵ��x��Ҳ��3D��ӡ����������кܴ�Ӱ�,���]���κ�һ�N���D��ģʽ�m�������Б�(y��ng)�íh(hu��n)��,��ʹ��ʲô�D���Լ�ʹ�ö��وD�����ܴ�̶���ȡ�Q����K���Π������đ�(y��ng)������,���Լ���ӡ���g(sh��),���r(sh��)�g�ͳɱ������ڱ��о�,���҂��x�������N��ͬ�ij�Ҋ���ʽ��: Cross 3D,��Cube �� Triangle��

��(sh��)�(y��n)�Y(ji��)��

image008.png (185.83 KB, ���d��(sh��): 90)

���d����

2022-3-1 14:58 �ς�

image010.png (247.46 KB, ���d��(sh��): 77)

���d����

2022-3-1 14:58 �ς�

image012.png (265.74 KB, ���d��(sh��): 88)

���d����

2022-3-1 14:58 �ς�

image014.png (262.82 KB, ���d��(sh��): 77)

���d����

2022-3-1 14:58 �ς�

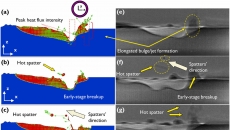

�D2:(��)ؓ(f��)�d�����@ʾ�˜y�õ����S�r(sh��)�g��׃��;(��)�yԇ�^����ÿ��(g��)��Ʒ�ڲ�ͬ�r(sh��)�g��ʾ���D��

�D2�@ʾ�����N��ͬ���ģʽ(Cross 3D, Cube��Triangle)��ؓ(f��)�d�����c�r(sh��)�g���P(gu��n)ϵ,���Լ�ÿ��(g��)��Ʒ�ڲ�ͬ�r(sh��)�g�c(di��n)�Ĵ�����3D��Ⱦ��2D��Ƭ����,����ؓ(f��)�d�����͈D���ж����Եõ�һЩ��Ч��Ϣ����ؓ(f��)�d�������҂����l(f��)�F(xi��n)���߿��w��׃������,����Cross 3Dģ���܉���������ܸ�����d��,��Ȼ��Ѹ���½��������ɂ�(g��)��Ʒ����,���S���ٴλ֏�(f��)��ƽ��ˮƽ������^��3D����,����(hu��)�����چΌӰl(f��)����ʼ̮��,�����������m(x��)���s��ֱ����̮�s����һ��,��ͨ�^�^���Ʒ����K��B(t��i)���҂����Կ����ֵ�׃�ΰl(f��)����һ��(g��)С�^(q��)���(n��i)��������д�������׃,�����֮��,������ԇ�ӎ��������w�������ԣ�ʼ�Kֻ�оֲ��l(f��)������׃��,�����,���ژ�Ʒ�ײ��l(f��)�F(xi��n)��һ��(g��)�Ό�ʧЧȱ�ݣ�����(d��ng)�҂�������(g��)�^���M(j��n)�Йz��r(sh��),���ژ�Ʒ�߶ȷ���l(f��)�F(xi��n)�ˎ�؞���Ĕ���,���������ģʽ�����������ģʽ�������@��ͬ���d������׃��,���ɰl(f��)�F(xi��n)��Ʒ�س�ʼ������(d��ng)���ĵط��l(f��)�������@�ļ���׃��,��

�Ž؈D_20220301145930.jpg (54.63 KB, ���d�Δ�(sh��): 78)

���d����

2022-3-1 14:59 �ς�

�D3:���s�^����Cross 3D��Ʒ�ڲ�ͬ�r(sh��)�g�c(di��n)�Čӷ��x��(x��)��(ji��): a)3.5���b) 5.8���c) 6.5���d) 8.3���

�����ṩ������(g��)��Ʒ�����S�^���⣬��߀���Ծ۽��ژ�Ʒ���ض��c(di��n),�����ڹ̶��ĕr(sh��)�g��܃�(n��i)�^��ֲ�׃��,�����磬����҂��м�(x��)�^��Cross 3D�ӱ��е�һЩ׃��,����D3��ʾ,���S��ؓ(f��)�d�����ӣ����������Ŀ�������(g��)��֮�g�ķ��x,�����@��,���҂���������ؿ���ȱ����5��犃�(n��i)��ʧЧ�^�̡��@Щ�����ʧЧ�^�̿��ܱ���ijЩ��֮�gȱ���ں�,����Ҫ����ʼ��(g��u)������(sh��)�M(j��n)�и���,��

����Ԍ��@�Ʒ��ȡ��߶Ȓ���,�������W(xu��)�yԇ֮ǰ��/��֮���M(j��n)�и��߿��g�ֱ��ʵĒ���,���Ը��õ��˽��ض�λ�õ��^�Y(ji��)��(g��u)������,������������Ʒ,���ډ��sǰ���҂�ͨ�^�����ͷֱ��ʵ����w����@�Ø�Ʒ��Ϣ,��Ȼ���dȤ��λ�M(j��n)�и��߿��g�ֱ��ʣ�8.5��m�w�أ��ĸ��dȤ�^(q��)�����(VOIS),��ͨ�^��ҕ��ܛ��Panthera™,���ͷֱ��ʒ���l(f��)�F(xi��n)������һ��(g��)�Y(ji��)��(g��u)�����Ю�����ͨ�^һ��(g��)���εIJ���,���҂����x���@��(g��)�����^(q��)���M(j��n)�а��Ԅ�(d��ng)�߷ֱ��ʒ���,����߶Ȓ���������D4��ʾ���ڸ��߷ֱ��ʵij�����,���҂����Կ�����(g��)��(g��u)����,����������ذl(f��)�F(xi��n)���ڲ�Ҏ(gu��)�t�Ę�(g��u)��ģ�匧(d��o)���˿����@Щ�������dz�ʼʧЧ�c(di��n),�����܌�(d��o)��(d��ng)�B(t��i)CT�Y(ji��)���п����ļ���׃�άF(xi��n)��,��

image024.jpg (110.37 KB, ���d��(sh��): 82)

���d����

2022-3-1 15:00 �ς�

�D4:(��)ȫ��Ʒ�A(y��)�[�������;(���g)VOIS���dȤ�^(q��)��������(�tɫ)���@ʾλ������(g��)��Ʒ��(n��i)��λ��;(��)��ӡȱ�ݵļ�(x��)��(ji��)(�w�ش�С��8.5��m),��

���Y(ji��)��

�S���������켼�g(sh��)�ij���,�����Ԍ�(sh��)�F(xi��n)�Ď��Π�׃��Խ��Խ��(f��)�s�������M(j��n)һ���˽��@Щ��(d��)�صIJ����ڸ��N�l���µ�����,�����Ҫʹ���m�ϵęz�y�ֶκ��O(sh��)��,��������(g��)TESCAN�@CT��Q�����a(ch��n)Ʒ���У���(d��ng)�B(t��i)CT�������@Щ�^�����ռ��B�m(x��),�����g���3D��(sh��)��(j��),���ڱ��о��У�ʹ��TESCAN UniTOM XL�O(sh��)���Լ���(d��ng)�B(t��i)CT���g(sh��),���^��3D��ӡ����ڳ��܉��s�d�ɕr(sh��)��(n��i)�����[�ؽY(ji��)��(g��u)��׃��,���@��(g��)�����f���˄�(d��ng)�B(t��i)CT������һ�N�Ѓr(ji��)ֵ�͝������ֶΣ������õ��˽��ڙC(j��)еؓ(f��)�d�^����,��3D��ӡ���������w���ܰl(f��)������Щ��(n��i)��(�[��)׃��,��

3��14������2:00-4:30���ϘO����Ո���A�пƼ���W(xu��)�����t����,���������I(y��)��W(xu��)�����ƽ���,��TESCAN micro CT�Ї��^(q��)�a(ch��n)Ʒ��(j��ng)���Ϸ��Y��V�����3D��ӡ�о������ю���һ��������3D��ӡ���g(sh��)�о��M(j��n)չ����(d��ng)���W(xu��)���ܙz�y��3D��ӡ�еđ�(y��ng)�á�������ӑ��(hu��)�����dȤ���ӵ��x��,��Ո����D�ж��S�a���(b��o)����Ϣ,��

�ňDƬ_20220303132233.png (132.84 KB, ���d�Δ�(sh��): 83)

���d����

2022-3-3 13:38 �ς�

�ڱ�����ӑ��(hu��)�У�����(hu��)�漰�������t�����T命���3D��ӡ���g(sh��)���о��M(j��n)չ,�������ƽ�����SLM������c(di��n)ꇽY(ji��)��(g��u)����Ӱ������о����M(j��n)չ,���Լ�micro-CT�Ļ��A(ch��)֪�R(sh��)��3D��ӡ��Ʒ�ĽY(ji��)��,����ӑՓԭλ��(d��ng)�B(t��i)CT�İ��� ,����������@��(g��)�����d�^�đ�(y��ng)�ø��dȤ��Ԓ���҂��\�������뱾����ӑ��(hu��),����ͬ̽ӑ��(sh��)�r(sh��)��(d��ng)�B(t��i)micro CT�����������I(l��ng)����Ԏ����ğo����,��

|