導(dǎo)讀:Steinbach AG是使用增材制造技術(shù)批量生產(chǎn)高性能工業(yè)陶瓷零件的先驅(qū)之一,,其開發(fā)的一款具有復(fù)雜結(jié)構(gòu)的陶瓷管路零件,,被成功的應(yīng)用于達(dá)芬奇手術(shù)機(jī)器人中。僅此單一應(yīng)用,,Steinbach已經(jīng)實現(xiàn)了年產(chǎn)12,000個零件的生產(chǎn)規(guī)模,,并逐步確立了自己在陶瓷增材制造領(lǐng)域的先進(jìn)打印服務(wù)商地位。

2017年夏天,,德國Steinbach AG公司收到一家知名手術(shù)產(chǎn)品制造商的請求,,希望制造一批陶瓷管,通過這些陶瓷管輸送玻璃纖維,。這些陶瓷管將用于一款全新開發(fā)的達(dá)芬奇機(jī)器人手術(shù)解決方案的導(dǎo)向元件(其中一種常見款式如圖1所示),。在測試過使用奧地利Lithoz公司的CeraFab增材制造設(shè)備打印的第一批原型組件后,客戶最終選擇了Steinbach來開發(fā)和批量生產(chǎn)這些零件,。

Da Vinci Surgical Systems.jpg (12.8 KB, 下載次數(shù): 84)

下載附件

2023-7-10 10:13 上傳

圖1 達(dá)芬奇機(jī)器人輔助手術(shù)解決方案的一種常見款式“The Patient Gart”(由Intuitive surgical, inc .提供)

這些復(fù)雜的陶瓷管件只能通過增材制造來生產(chǎn),,其他傳統(tǒng)制造工藝都不可能實現(xiàn)。由于此前從未有過類似復(fù)雜程度的部件,,Steinbach使用Lithoz的LCM技術(shù)(光固化陶瓷制造)開發(fā)一種全新的創(chuàng)新設(shè)計,,該技術(shù)被定義為增值光聚合(VPP)工藝(ISO/ ASTM 52900指南)。

制造成本和開發(fā)周期也設(shè)定了非常具體的目標(biāo)——該產(chǎn)品僅在6個月內(nèi)就投入量產(chǎn),。雖然開發(fā)時間緊迫,,但值得稱道的是Steinbach使用了Lithoz陶瓷增材制造技術(shù),迅速將生產(chǎn)規(guī)模擴(kuò)大到工業(yè)化量產(chǎn)的水平,。

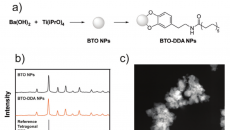

image001.jpg (175.08 KB, 下載次數(shù): 78)

下載附件

2023-7-10 10:17 上傳

圖2 Steinbach AG為達(dá)芬奇手術(shù)機(jī)器人生產(chǎn)的陶瓷打印管件之一(Steinbach AG/Lithoz GmbH提供)

項目和零件的主要特點

Steinbach的具體目標(biāo)是在保證生產(chǎn)過程可擴(kuò)展性的前提下,,同時始終保持零件的高質(zhì)量交付,并能夠?qū)崿F(xiàn)既定的成本目標(biāo),。

為了滿足使用要求,,該項目的彎管部分必須滿足兩個給定的參數(shù),。首先,,管的直徑是由機(jī)械臂的設(shè)計決定的,管子必須插進(jìn)去而不能折斷。其次,,玻璃纖維的質(zhì)量對確保機(jī)械臂的功能至關(guān)重要,,不能低于給定的臨界值(該臨界值決定了內(nèi)部橫截面)。然而,,客戶最關(guān)鍵的標(biāo)準(zhǔn)是提供盡可能低的表面粗糙度,。這是為了盡量降低玻璃纖維在穿過管路時被撕裂的風(fēng)險。由于應(yīng)用的特殊要求,,聚合物材料不能用于這些組件,。

最初,人們嘗試了傳統(tǒng)的制造方法,,在機(jī)械彎曲金屬管之前,,將玻璃纖維引入金屬管內(nèi)。然而,,在這些嘗試中,,玻璃纖維在彎曲的機(jī)械應(yīng)力和內(nèi)部通道表面粗糙度的作用下撕裂成碎片。在使用陶瓷增材制造之前,,客戶也曾認(rèn)為金屬已經(jīng)是合適的材料,,并且嘗試制造了金屬增材制造原型件,但表面質(zhì)量無法滿足要求,。

在客戶決定研究并驗證陶瓷增材制造后主動聯(lián)系了Steinbach,。在第一次打樣后,成型的陶瓷打印零件即證明了能夠提供超出客戶期望的表面質(zhì)量,。Steinbach生產(chǎn)的陶瓷打印管件如圖2所示,。

Steinbach在項目開始時,面臨的主要挑戰(zhàn)是如何滿足批量化生產(chǎn)訂單中的一些具體尺寸要求,�,?紤]到給定的約束條件(直徑和橫截面),結(jié)合急彎和復(fù)雜的內(nèi)部輪廓,,一種全新的管路被設(shè)計出來,。這同時也導(dǎo)致了所需的最小壁厚僅為200μm(圖3)。此外,,粗糙度最大為Ra = 0.4的完美光滑表面,,外部幾何形狀±20μm的高精度公差,以及每年生產(chǎn)12,000個零件的需求,,這意味著只有發(fā)揮Lithoz陶瓷增材制造技術(shù)的全部創(chuàng)新潛力才能滿足該項目的這些所有要求,。

為了滿足客戶的成本預(yù)期,Steinbach將第一批零件所獲得的優(yōu)異材料性能轉(zhuǎn)化為大規(guī)模的批量生產(chǎn)能力,。具體實施分三個階段進(jìn)行,,每個階段都有各自的挑戰(zhàn)。本文將關(guān)注討論項目實施過程中的關(guān)鍵標(biāo)準(zhǔn):生產(chǎn)力、過程穩(wěn)定性,、質(zhì)量保證和經(jīng)濟(jì)效率,。

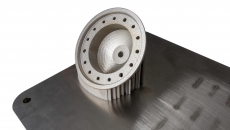

image003.jpg (199.18 KB, 下載次數(shù): 79)

下載附件

2023-7-10 10:22 上傳

圖3 每個陶瓷增材制造管件的最小壁厚必須達(dá)到200微米(Steinbach AG/Lithoz GmbH提供)

階段1:使用LCM技術(shù)為組件找到合適的設(shè)計

Steinbach使用增材制造設(shè)計(DFAM)方法來生產(chǎn)復(fù)雜的幾何形狀,與客戶密切合作,,以確保在數(shù)千個組件的批量生產(chǎn)過程中管件的全部功能得以保障,。對于客戶來說,零件滿足盡可能多的要求以確保完美的功能和精度是至關(guān)重要的,。

本研究階段有三個主要特點:

●確保最小壁厚為200μm

●批量生產(chǎn)的排膠和燒結(jié)工藝優(yōu)化

●能夠建立并保持100%的質(zhì)量控制

與客戶就流程達(dá)成一致之后,,項目就進(jìn)入概念驗證階段。在這一環(huán)節(jié),,應(yīng)用驗證需要兩種不同長度的管件,。

LCM的技術(shù)特點決定了幾乎不需要調(diào)整原來的零件設(shè)計。因此,,Steinbach只需要專注于優(yōu)化高效批量生產(chǎn)的工作流程,,而不是增材制造工藝本身。

原則上,,彎曲組件本身的設(shè)計在這個階段對LCM技術(shù)來說只是一個小挑戰(zhàn),,并且相對容易實現(xiàn)。無論是該設(shè)計的彎曲部分,、通道以及角度都無需為打印過程進(jìn)行額外調(diào)整,。在此類項目中,一個常見的難點是如何非常小心地處理如此精細(xì)和超薄的陶瓷部件,,但是得益于增材制造的快速定制化生產(chǎn)特性,,這一挑戰(zhàn)可以通過一些微小的結(jié)構(gòu)設(shè)計更改來克服。

image005.jpg (510.35 KB, 下載次數(shù): 108)

下載附件

2023-7-10 10:23 上傳

圖4 Lithoz陶瓷打印設(shè)備的打印平臺視圖(Steinbach AG/Lithoz GmbH提供)

Steinbach遇到的最大挑戰(zhàn)是,,必須在彎管內(nèi)填充精確數(shù)量的玻璃纖維,,且玻纖材料或陶瓷管本身不能有任何破損——也就是說,客戶需要將整個彎管安裝到已經(jīng)定型的手術(shù)機(jī)器人手臂結(jié)構(gòu)給定的尺寸中,,并保證其橫截面與玻璃纖維的質(zhì)量完全匹配,。經(jīng)過大量研究測試,最終確定了最小橫截面,,從而得出了0.2 mm壁厚的設(shè)計要求,。這些參數(shù)限制將產(chǎn)品設(shè)計重點集中在管壁的優(yōu)化上,即找到一種方法來減少管壁的厚度且不破壞管壁,,同時能夠?qū)崿F(xiàn)穩(wěn)定連續(xù)的生產(chǎn)過程,。因此,壁厚是該應(yīng)用最大的設(shè)計挑戰(zhàn),,也最終成為其概念驗證階段的重點,。

盡管Steinbach已經(jīng)在增材制造陶瓷部件的熱處理方面積累了豐富的經(jīng)驗,,但在保障經(jīng)濟(jì)性的前提下,要擴(kuò)大產(chǎn)量,,就必須對整個加工過程進(jìn)行大幅度的改良。例如,,彎管的精確平衡位置和數(shù)量必須得以保證,,以確保零件的最低廢品率,因為如果它們在形狀或長度上出現(xiàn)即使最輕微的偏差,,就無法投入使用,。圖4、圖5為打印平臺上按照批次生產(chǎn)的陶瓷零件,。

Steinbach利用優(yōu)化的加熱工藝和曲線進(jìn)行了多次測試后,,最終找到了最佳的熱處理方式。在嘗試過將陶瓷彎管進(jìn)行直立或水平的不同放置方式后,,最優(yōu)的放置方式為:將較短的零件進(jìn)行“俯臥”放置,,而較長的零件進(jìn)行“仰臥”放置。最優(yōu)的燒結(jié)批次為每8版打印后進(jìn)行一次燒結(jié),。

image007.jpg (369.76 KB, 下載次數(shù): 76)

下載附件

2023-7-10 10:23 上傳

圖5整版待處理的打印完成零件(Steinbach AG/Lithoz GmbH提供)

即使是概念驗證階段的原型件,,也總是會保證在接近量產(chǎn)條件下對其各項功能進(jìn)行測試,以確保零件的質(zhì)量從第一次迭代開始就為后期批量生產(chǎn)模式做好準(zhǔn)備,。在生產(chǎn)過程中必須保證極小的公差,,以保持零件尺寸盡可能完全一致。

Steinbach同樣密切關(guān)注質(zhì)量管理并嚴(yán)格遵循相關(guān)要求,。他們建立了一個三步質(zhì)量檢查流程,,應(yīng)用于每一個生產(chǎn)的陶瓷彎管:

●顯微鏡檢查零件表面缺陷

●游標(biāo)卡尺測量準(zhǔn)確的長度

●由客戶提供的定制儀器檢查形變

在原型概念驗證階段,Steinbach對產(chǎn)品設(shè)計進(jìn)行了多次更改,,得益于增材制造的數(shù)字化生產(chǎn)流程,,這些設(shè)計更改可以輕松快速的實現(xiàn)驗證。在每次收到原型產(chǎn)品后,,客戶也能夠給出準(zhǔn)確的反饋,。每一次驗證打印生產(chǎn)的原型件包含6根彎管,所有彎管都必須承受7周的使用周期,。因此,,整個迭代的測試周期相對較長,完成后才能實現(xiàn)進(jìn)一步的設(shè)計調(diào)整,,以及制造更新后的新版原型零件,。

第一階段的迭代優(yōu)化進(jìn)行了大約一年時間,并最終在客戶現(xiàn)場進(jìn)行了最終原型的驗證通過,,認(rèn)可該增材制造零件的幾何形狀設(shè)計方案,。

階段2:工業(yè)化批量生產(chǎn)

隨后,,Steinbach的陶瓷增材制造團(tuán)隊專注于優(yōu)化工藝細(xì)節(jié),以確保批量生產(chǎn)中零件性能的可重復(fù)性,,并且不會出現(xiàn)任何質(zhì)量問題,。為了實現(xiàn)這一目標(biāo),必須充分探索和發(fā)揮LCM技術(shù)的巨大潛力,。這一階段主要關(guān)注兩個特點:

●設(shè)置適合的打印底板涂料以便于從打印平臺上移除零件

●優(yōu)化后處理清潔過程

軟件功能部分的優(yōu)化是在與Lithoz密切合作下進(jìn)行的,。優(yōu)化后的軟件功能提供的高精度和穩(wěn)定復(fù)現(xiàn)能力也顯著減少了次品數(shù)量,從而節(jié)省了大量材料,,時間和成本,。

image009.jpg (423.25 KB, 下載次數(shù): 122)

下載附件

2023-7-10 10:25 上傳

圖6 Steinbach陶瓷增材制造團(tuán)隊,公司運營著4臺Lithoz 陶瓷打印設(shè)備(Steinbach AG/Lithoz GmbH提供)

為了能夠?qū)崿F(xiàn)批量生產(chǎn),,Steinbach需要找到一種更高效,、更安全地從打印平臺上移除打印零件的方式。在試用了Lithoz提供的兩種標(biāo)準(zhǔn)底板涂料后,,一種新的特定的兩種混合涂料被開發(fā)出來,,該成分在滿足產(chǎn)品生產(chǎn)規(guī)格要求的前提下,能夠大幅改良零件后處理效率,。除此之外,,還進(jìn)行了系統(tǒng)性探索以尋求制造過程中的最優(yōu)設(shè)置條件 (例如,后處理時間被適當(dāng)延長,,以確保最終零件在每次熱處理后都不發(fā)生任何變形),。

與其他工序一樣,陶瓷彎管的清洗也必須滿足該項目整體的成本控制水平,。從最初只能用鑷子純手工處理清洗過程開始嘗試,,逐步測試了各種清洗劑。Steinbach很快開始嘗試使用超聲波清洗零件,,并對超聲水浴的溫度和處理時間進(jìn)行了調(diào)整,,以獲得最佳的擬合參數(shù),從而實現(xiàn)了更經(jīng)濟(jì)有效的清洗工藝,。

在第二階段尾聲,,整個過程能夠得到精確的管理和控制——不論是陶瓷漿料還是料盤批次管理,從增材制造設(shè)計,,到環(huán)境濕度和溫度水平,,再到后道熱處理工藝�,;谑褂肔ithoz CeraFab的軟件系統(tǒng),,每個生產(chǎn)步驟的工藝參數(shù)都能夠被詳細(xì)記錄下來,在整個過程優(yōu)化中獲得的數(shù)據(jù)也可以作為未來改進(jìn)和質(zhì)量保證的分析基礎(chǔ),,以及在后續(xù)項目中作為合理決策的統(tǒng)計數(shù)據(jù)基礎(chǔ),。整個體系建立起來之后,,此類文件會被歸檔為Steinbach的制造服務(wù)內(nèi)部標(biāo)準(zhǔn)。

最終,,第二階段的工藝優(yōu)化使制造成本又降低了40%,。在這一階段達(dá)到了最高的效率和優(yōu)化水平后,客戶被帶到Steinbach工廠體驗了為期兩天的生產(chǎn)全流程,,零件產(chǎn)品在這兩天內(nèi)進(jìn)行完整流程的打印制造和后道處理,。在這次成功通過客戶認(rèn)證的生產(chǎn)流程之后,客戶對整個項目的最終產(chǎn)品質(zhì)量和價格都表示滿意,,這也標(biāo)志著第二階段的圓滿完成。

階段3:連續(xù)生產(chǎn)的持續(xù)優(yōu)化

在接到訂單六個月后,,Steinbach按時交付了第一批批量生產(chǎn)的零件,。一旦該工藝被設(shè)置為批量生產(chǎn)模式,根據(jù)客戶對手術(shù)機(jī)器人的需求,,生產(chǎn)批次的數(shù)量就會持續(xù)增長,,而不是分批次增量。到2019年7月,,隨著銷售數(shù)字的增長,,達(dá)到了每年12,000件的產(chǎn)量水平。

從第一次批量生產(chǎn)運行到實現(xiàn)完整產(chǎn)能,,通過進(jìn)一步逐步優(yōu)化各項參數(shù),,進(jìn)一步減少廢品率,Steinbach實現(xiàn)了將單件制造成本再降低40%,,在滿足技術(shù)要求的框架范圍內(nèi)進(jìn)一步提升了產(chǎn)品的性價比,。

在批量生產(chǎn)過程中,Steinbach堅持嚴(yán)格的100%測試政策,,從原型到批量生產(chǎn),,對每一根陶瓷彎管都進(jìn)行了完整的測試,以確保完美的質(zhì)量交付,,包括前文提到的特定長度的各項檢測以識別潛在形變,。每次新的設(shè)計調(diào)整都會經(jīng)過客戶對最終樣品實物的認(rèn)可,任何后續(xù)的反饋都會由Steinbach陶瓷增材制造團(tuán)隊及時解決,。

為了完整交付整個產(chǎn)品流程,,Steinbach甚至在內(nèi)部開發(fā)了自己的包裝解決方案,以統(tǒng)籌處理這些高度敏感部件的物流問題,。專門設(shè)計的載具能夠確保包裝步驟簡易快速,,并確保運輸安全。

項目圓滿完成

通過建立以利潤為導(dǎo)向的陶瓷增材制造部件生產(chǎn),,Steinbach邁出了從理論到商業(yè)實踐的決定性一步,。由于其對整個制造工藝的持續(xù)優(yōu)化-從概念驗證的原型制造到LCM技術(shù)對工業(yè)化量產(chǎn)的適配調(diào)整,,再到對批量生產(chǎn)中參數(shù)的持續(xù)改進(jìn)——Steinbach不僅開創(chuàng)性地探索了增材制造高性能陶瓷部件的批量生產(chǎn)模式,而且成功地實現(xiàn)了整個價值鏈的預(yù)期投資回報率(ROI),。

由于該項目的成功完成所涉及的密集研究和開發(fā),,Steinbach的這個項目可以作為高性能陶瓷增材制造工業(yè)應(yīng)用的絕佳商業(yè)化案例之一。在這個項目之后,,Steinbach又獲得了幾個新客戶的訂單,,除了一些小規(guī)模的試生產(chǎn)之外,這些訂單的零件數(shù)量都在每年10,000- 15,000個范圍,。

在該項目過程中,,Steinbach陶瓷增材制造團(tuán)隊在生產(chǎn)過程中也獲得了完備的能力——從零件設(shè)計到后處理再到成品燒結(jié)部件的運輸規(guī)劃。后來的客戶同樣從Steinbach的豐富項目經(jīng)驗以及質(zhì)量管理和性能交付水平中獲益良多,。后續(xù)各類批量生產(chǎn)的陶瓷增材制造部件如圖7所示,。

image011.jpg (516.8 KB, 下載次數(shù): 140)

下載附件

2023-7-10 10:25 上傳

圖7本文提到的陶瓷彎管,連同其他陶瓷打印零件,,均由Steinbach(由Steinbach AG提供)進(jìn)行批量化增材制造而成

這項開創(chuàng)性的探索非常成功,,它不僅僅幫助實現(xiàn)了外科手術(shù)中的一項技術(shù)升級,更有助于在整個陶瓷增材制造工藝鏈上建立一個重要的陶瓷增材制造知識庫,。Steinbach每年生產(chǎn)12,000個零件的成就同時也證明了Lithoz CeraFab陶瓷打印設(shè)備的優(yōu)異性能,,目前同類設(shè)備也被全球眾多客戶用于批量生產(chǎn)不同應(yīng)用產(chǎn)品。

|