��Դ�� EFL����3D��ӡ�c��������

�����w����,�������Ǿ۶���������,���������wϵ�y(t��ng)�dz���Ҫ�����ҵ���,����Ŀǰ��ֹ,���@Щϵ�y(t��ng)��ʹ�õĴ����(sh��)�����w���ϵ��ͻ��W(xu��)�Զ��ܲ���������w�������@Щ���wϵ�y(t��ng)���M�е�оƬ���W(xu��)��(y��ng)�ú���ǰ��,�������߶��ϳ��;�������(zh��n)��,�������y��ճ�ϣ���ճ��������Ƕ��ʽоƬ�ı��貽�E,��

���ڴ�,�����Ե���ه����W(xu��)��Frederik Kotz-Helmer�F�չʾ��һ�N���ƺϳɵķ�����̻���֬��ԓ��֬����ʹ��߀ԭ��ۺ�3D��ӡ�C�M�нY(ji��)��(g��u)��,�������иߏ��Ժͳ�ɫ���ͻ��W(xu��)��,��ԓ���Ͼ��Ѓ�(y��u)������������,������׃���������_523%����ʹ���Ě���н���24С�r�����ܱ���������,��ͨ�^ʹ�ö����ӡˢ,�������˾��в�ͬ������֬��Ӳ�κ�ܛ��ճ�ϵ�����оƬ������,����������y����ӱ��ڃ�(n��i)�ĸ��N�ͻ��W(xu��)���g�����w�M�����C���ǿ��е�,��

���P(gu��n)�о��ɹ��ԡ�3D printed elastic fluoropolymer with high stretchability and enhanced chemical resistance for microfluidic applications�����}��2024��1��23�հl(f��)���ڡ�Additive Manufacturing���ϡ�

1. ���������w��3D��ӡ�ͱ���

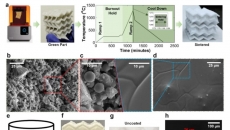

�ϳɆ��w3-����-3-((3,3,4,4,5,5,6,6,7,7,8,8,8ʮ��������)����)����(13FOCA)�ķ��ӽY(ji��)��(g��u)��D1a��ʾ,��ԓ���w����ȫ������朶��Լ��ɾۺϵı�ϩ�����Y(ji��)��(g��u),����������H���ԣ�ԓ���ӿ����c��Ҋ�ı�ϩ�ύ(li��n)������,���Ķ��������ù�����Ļ��W(xu��)��(w��n)����,���D1b�@ʾ�˱��о���ʹ�õ�3D��ӡīˮ�ijɷ֡�Genomer 4230 ��һ�N���þ۰������w,�����к���֬��朵ı�ϩ�����Y(ji��)��(g��u),��������ш�������Խ�(li��n)��֬����۰�������ϩ����(AUD)�����鹲�����ṩ������ă�(y��u)�����g��,���ڽY(ji��)��(g��u)��֮ǰ,�������c�m��(d��ng)?sh��)Ĺ����l(f��)�������Մ���ϣ��Ա�ʹ������DLP��ӡ�C�M�л���DLP�ĸ߾���3D��ӡ,��

�����u�����ϵęCе����,�������M��������yԇ���ĈD1c�п��Կ���,���@Щ�������F(xi��n)����������,�����������ʞ�523.7 ��41.6 %������ģ����33.0 �� 2.9 kPa���D1d��,������,���M�ЄӑB(t��i)�Cе������DMA�����u���������D(zhu��n)׃�ضȺ��Ҝ��µēp�����ӡ��Ҝ�(20 ��C)�µēp�����ӵ���0.5%,������ԓ����������׃�Ե�,�����������Ҝ��µď��Բ��ϡ�

640.jpg (94.41 KB, ���d��(sh��): 105)

���d����

2024-3-14 13:49 �ς�

�D1 ���ϵijɷֺ�����

2. ����Ĥ�y�ͱõĶ����3D��ӡ

���ܽM���������y�T�ͱã��ļ���ͨ�������w�г�Ҋ��(y��ng)���������,�����@헹�����,������ʹ�ö����DLP��ӡ����ӡ����оƬ��ʹ�ÃɷN���ϣ�������PFPE-MA��ܛp13F-AUA,���������ͻ��W(xu��)���g��оƬ,��ԓоƬ���Ǐ���ͨ���γɲ����c��Ĥ��Y(ji��)�ϣ�����׃��,���ɷN���϶��߶ȷ���,�����ϵ�y(t��ng)���ͻ��W(xu��)�Բ����ܵ��p��,��

����ϴ�ӡ�^����D2a��ʾPFPE-MA�������������wͨ���IJ��ϣ�Ȼ��ӡˢ��֬���Q������ӡˢĤ��p13FAUA,��ͨ�^���Qӡˢ�ۼ����p�ɸ��Q��֬,���D2b�@ʾ������yԇ���g����Ϙӱ��������,����Կ�����ֻ��p13F-AUA�������ܵ������r���F(xi��n)���@����׃��,���෴,���ӱ��Ą��Բ�����������Ӱ푡��D2c�@ʾ�˶���Ϙ�Ʒ����͔��Ѻ���ΑB(t��i),��������λ��p13F-AUA���σ�(n��i),������ԓ�M�϶����ϵ�y(t��ng)�в���֮�g�Ľ��揊�ȸ������Բ��ϱ����ď��ȣ�����A(y��)Ӌ�����F(xi��n)���wʧЧ,�����������ڽ����,��

640-1.jpg (50.04 KB, ���d��(sh��): 106)

���d����

2024-3-14 13:49 �ς�

�D2 ӲPFPE-MA���Ϻ�p13F-AUA�Ķ����ӡˢ

�����������u����Ĥ�y����Ч��,������ʹ���˃ɂ��ɾ��̚��,��һ���������w���ͣ�����һ���t���y�T�����wͨ���Ӊ�,����D3a/b��ʾ,���ڴˌ���b���У����w���B�m(x��)����оƬ��,����(d��ng)Ĥ�y���(q��)�ӕr,��p13F-AUAĤ��Û���ɹ��������wͨ��,���Ķ��P(gu��n)�]ͨ����ֹͣ���w����,���D3c�@ʾ��ԓоƬ�Y(ji��)��(g��u)��(n��i)��Ĥ�y�ڲ�ͬ���������µĿ���Ч�����Y(ji��)������,���M�ܿ���ͨ�^�����ɿ��ؿ���ͨ�^оƬ�����w����,������(d��ng)Ĥ�y�Ӊ���200 mbar�r����ʹ��6 mL/min�ĸ����w����Ҳ������ֹ,���@�C�������y�����蹦��,��

�����Mһ���u�����y�Ŀɿ��ԣ���оƬ�M����10,000��THF��ѭ�h(hu��n),��ͬ�r����(f��)���_���P(gu��n)�]��Ĥ�y,���D3e/f�քe�f��������оƬ�ڵ�һ���͵�10,000���_�P(gu��n)���ں���ΑB(t��i)׃�����M����10,000��ѭ�h(hu��n)������^�쵽һЩ�p��׃��,�����y�T�Ĺ��ܲ�δ�ܵ�Ӱ�,��Ĥ��Ҳ�]���^�쵽�Ѽy,��ԓ�����C�˘O�˗l���½Y(ji��)��(g��u)�Ͳ��ϵĿɿ��ԡ�

640-2.jpg (133.73 KB, ���d��(sh��): 111)

���d����

2024-3-14 13:49 �ς�

�D3 ������Ĥ�y�Ķ����ӡˢ

3. 3D��ӡ���wʽ��Ĥ�yоƬ

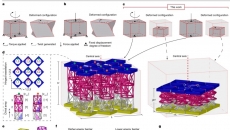

���@헹�����,�������ڃɂ���Ҋ��(y��ng)����չʾ���@һ������ڳߴ��ܿصĄӑB(t��i)Һ�����ɵ�����оƬ��Ч����������ͱ�,�������p�y�����_�l(f��)��Һ������оƬ��ԓоƬ�����ɂ���(li��n)��Ĥ�y��V1��V2��,���{(di��o)��(ji��)�ɷN��ͬҺ�w���������D4a��,�����Կ���,�������Ⱦ��ˮ��Һ��ʹ�ù��ñ����^оƬ,����ˣ�����������ȫͨ�^��Ĥ�y��оƬ�ϱ��،��F(xi��n),���D4b�@ʾ��ͨ�^���_���P(gu��n)�]��Ĥ�y������Һ�ε��^��,���@ʾ���ڲ�ͬ�y�T�ГQ�l���®a(ch��n)��������(y��ng)Һ�γߴ硣

�D4 ���ڱ�Ĥ�y�Y(ji��)��(g��u)��3D��ӡҺ�ΰl(f��)����

�����Mһ��ʹ�ö����DLP��ӡ�����^���T�����K��,��ԓ����������(li��n)�IJ�ͬ�ߴ�ĸ�Ĥ�y�M��,�����İ�Ĥ�䮔(d��ng)ϵ�y(t��ng)�ġ����K�������ɂ�(c��)�^С�İ�Ĥ�t�䮔(d��ng)�ք����K��Ĥ,��ԓ�Y(ji��)��(g��u)�c֮ǰ����ĸ�Ĥ�����,����֮ͬ̎�����@��ġ����K��Ĥ���������S���Ͼ��и�����w�e�������܉�Ȃ��y(t��ng)��Ĥ�ñ������w�e��Һ�w���D5a��,��

640-4.jpg (132.38 KB, ���d��(sh��): 103)

���d����

2024-3-14 13:49 �ς�

�D5 ��ӿ��Ƶ��T�����K��оƬ

�C��,�������״��C���ɷ��������w�Ƴɵ�����оƬ����ʹ��DLP��ӡ����Сͨ���ߴ����900 ��m,��ԓ������ͨ�^���ƺϳɵķ������w�c���齻(li��n)����֬����۰�����ϩ������϶��ɵ�,��ӡˢ�Ĺ�������F(xi��n)�����_523%��Խ�������Լ�����N�ЙC�܄��ĸ��ͻ��W(xu��)�ԡ�����չʾ��һ�N�ͱýY(ji��)��(g��u),���܉����THF���ЙC�܄�,�����ٸ��_400 ��L min -1���ϡ�ͬ�r,��ԓ�ýY(ji��)��(g��u)�܉���25 ��r��ˮ����30�������ϵĸ߶�,������(y��ng)�ĉ����s��2.9 kPa���@�N���ͺ�����֬�����Ƅ�оƬ���W(xu��)��(y��ng)�õ��Mһ���l(f��)չ,��

����Դ��https://doi.org/10.1016/j.addma.2024.103991

|