1.jpg (33.28 KB, ���d��(sh��): 80)

���d����

2015-11-13 09:08 �ς�

⁺Ͻ���е��ܶ�,���߱ȏ��ȡ�ʹ�Üضȷ�����(-269~600��),�����g,��������Ϳɺ����T����(y��u)�c���Ǻ��պ����w�����p��������߾C�����ܵ�����ò�,���䑪(y��ng)��ˮƽ���w�F(xi��n)�w�������M�̶ȵ�һ����Ҫ����,������w�����ľC�����W���ܲ����ͳɱ�,�����Ƅ�⁺Ͻ��ں��պ����I(l��ng)��(y��ng)�õ���Ҫ��ʩ��

�����S�����պ��켼�g(sh��)�İl(f��)չ,��⁺Ͻ��ں��պ����I(l��ng)��đ�(y��ng)�÷��������Uչ,��⁺Ͻ�Y(ji��)��(g��u)��ҲԽ��Խ�ʬF(xi��n)����ߴ硢��������,��׃��Ⱥ����w�Y(ji��)��(g��u)��څ��,���Mһ������˺��պ����w���������ܡ��Y(ji��)��(g��u)����,���p�p������,��⁺Ͻ��ܳ��μ��g(sh��)���Ǻ��պ������켼�g(sh��)���о����c��

�������ܳ�����ָ������κ�ӽ����_���������Ҫ��ij��μ��g(sh��),�����ǽ������²���,�����O(sh��)��,���¹�ˇ,��Ӌ��C�o����ˇ�O(sh��)Ӌ�ȼ��g(sh��)�ɹ��Ļ��A(ch��)�ϣ��l(f��)չ�˂��y(t��ng)�ij��μ��g(sh��),�����F(xi��n)�a(ch��n)Ʒ��Ч,�������ܡ��ͳɱ����ٟo�������켼�g(sh��),�����ܳ��ε�������иߵĎξ��Ⱥͱ���ֲڶ�,�����_�����μ���(y��u)���ęCе���ܡ�⁺Ͻ��ܳ��μ��g(sh��)�V����(y��ng)���ں��պ����I(l��ng)��,������ʹ�����@����߸������(zh��n)�w�C,�����հl(f��)�әC����(zh��n)�ԑ�(zh��n)�g(sh��)��(d��o)��,���\�d����Ⱥ��պ���a(ch��n)Ʒ�ľC�����ܺͱ�������,��ᘌ����ܳ��μ��g(sh��)�о��ܟ����(���������T�졢���ٳ���/�Uɢ�B��,�����������ͼ���ֱ�ӿ��ٳ���)���g(sh��)�đ�(y��ng)���Mչ�M�з���,���@Щ���g(sh��)���Ԍ��F(xi��n)���������a(ch��n)�����������ʸ��_70%~90%,���ѽ�(j��ng)�ں��պ����I(l��ng)���@���V韵İl(f��)չǰ�������õđ�(y��ng)�Ãrֵ,��

����⁺Ͻ����T�켼�g(sh��)

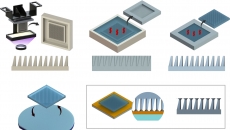

����������20���o60 ����_ʼ�о���(y��ng)��⁺Ͻ����T�켼�g(sh��)��̎�������I(l��ng)��ˮƽ,���_�l(f��)������ģ�մ��T�ͼ��g(sh��),���C��ʯī�T�ͼ��g(sh��)�͟���o�����g(sh��)���������M�����ѳɹ�������F-100,��CFM-56,��CF6-80��F-119�Ⱥ��հl(f��)�әC�Ĵ��ͱ������w⁺Ͻ��н�Cϻ���L��,���߉�����C�Cϻ���T��,�����ֱ���ѽ�(j��ng)����1000mm����С�ں�С��3mm,���ߴ羫���_��CT6~CT7 ��ˮƽ,��ұ���|(zh��)���ߡ�

��������F-22��(zh��n)���C�ڴ�β���������Ͳ֧���c�����P(gu��n)�I������λ��������⁺Ͻ����T��,���sռ�����w�Y(ji��)��(g��u)������7.1%,������X���T��˾���ý��� ��⁺Ͻ�IMI834 ���a(ch��n)��ȼ��u݆���հl(f��)�әC���㲿����Ŀǰ,�����͏�(f��)�s�İl(f��)�әC�н�Cϻʽ�L�ȿ�ܻ������� Ti-6Al-4V ��Ti6242 ���T��,��Ҋ��1��

�����҇���⁾��T���g(sh��)����20���o60 ���,���ǽ��b�����M���⼼�g(sh��)�l(f��)չ������,����(j��ng)�^����l(f��)չ�_�l(f��)����⁺Ͻ���ģ�T�켼�g(sh��)���v�����T�켼�g(sh��),��ʯī�ӹ����T�켼�g(sh��)��,��⁺Ͻ���ģ�����T�켼�g(sh��)�Y(ji��)���x�ĝ��T��ˇ���g(sh��)�����F(xi��n)�˳ߴ�900mm,�����w�ں�2.5 mm �ı��ڏ�(f��)�s⁺Ͻ�Y(ji��)��(g��u)�����T����,���ߴ羫���_��CT6~CT8 �����T��������یӺ�Ȝp�ٵ�0.3mm,��������С���T���ߴ羫�ȿ����_��CT6~CT7 ��,������ֲڶ��_��R a3.2mm����С�ں�1.5��m,���_�����H���Mˮƽ,���������ղ����о�Ժ���ɹ����T���ߴ�630mm��300mm��130mm����С�ں�H��2.5mm �ď�(f��)�s���νY(ji��)��(g��u),��

�����S�����պ����b�������Q��,������(g��u)���Ĵ��ͻ�����(f��)�s���߾�������˸���Ҫ��,��⁺Ͻ����T�켼�g(sh��)�Y(ji��)�����M�۟����g(sh��),��Ӌ��C���漼�g(sh��)������o�����g(sh��),����(sh��)�ֻ��z�y���g(sh��)���ǽ�����Ҫ�l(f��)չ����,��Ŀǰ���c�W���l(f��)�_�������,���҇��ڼ��g(sh��)���A(ch��),���O(sh��)��,���^�̿��ơ����θ���һ�w��,����ˇ����͔�(sh��)�ֻ��z�y�ȷ������һ���IJ��,�����˴��ͱ��ڏ�(f��)�s���w���T���T���P(gu��n)�I���g(sh��)���M�����M���պ����b�����Ƶ���Ҫ�ǽ���������c,��

����⁺Ͻ��ܳ���/ �Uɢ�B�Ӽ��g(sh��)(SPF/DB)

�������ܳ���/�Uɢ�B��(SPF/DB)��һ�N�ѳ��ܳ����c�Uɢ�B����Y(ji��)����������߾��ȴ�������Ľ��o�����ӹ�����,���ڬF(xi��n)�����պ��칤�I(y��)�l(f��)չ���Ƅ��£���(j��ng)�^30������_�l(f��)�о�����Cԇ�,�����M���ˌ����A��,��

����20 ���o70 ������ڣ��������������˾���Ȍ����ܳ��μ��g(sh��)��(y��ng)�õ��w�C�Y(ji��)��(g��u)��������,��ʹ⁺Ͻ����칤ˇ�l(f��)���˼��g(sh��)׃��,���S�W����⁺Ͻ�SPF,��SPF/DB ���g(sh��)�О����c�о��Ŀ,����ʹ���ܳ������w⁺Ͻ�Y(ji��)��(g��u)���ѫ@�ù��̑�(y��ng)�ã����a(ch��n)���˾�ļ��g(sh��)��(j��ng)��Ч�棺(li��n)�ϑ�(zh��n)���C(JSF)�ĺ�������,��F-22��C����������Ҫ�Y(ji��)��(g��u)��������⁺Ͻ��ܳ���/ �Uɢ�B�ӵ����w�Y(ji��)��(g��u),��Ӣ���_���_��˾����SPF/DB ���g(sh��)���Ƴ��˵ڶ���⁺Ͻ����ҟo������L���~Ƭ��ÿ���~Ƭ���F(xi��n)�p��35%~40%,��̎�������I(l��ng)�ȵ�λ���W�˲��ó��ܳ��ε�Ti-6Al-4V �Ͻ�߶ȿ��ƃx��ƿ߀��(y��ng)���ڰ��ﰲ�����,������һЩ��(d��o)�����õ�⁺Ͻ��C�Y(ji��)��(g��u)������Ҳ����SPF/DB���g(sh��)����,��

��������(n��i)��SPF/DB���g(sh��)���о��_ʼ��70 ���ĩ����(j��ng)�^30 ����İl(f��)չ,���҇�SPF/DB ���g(sh��)ȡ���˺ܴ���M��,����������҇��C���Ƽ����M�C����,��ǰ������,�����������w�ڰ�����ȴ�ߴ�⁺Ͻ�(g��u)������SPF/DB���g(sh��),��ᘌ�������̖�����ٷ���Y(ji��)��(g��u)������,��������ϼ���ˇ�о����_չ��⁺Ͻy��SPF ���g(sh��)�о����ɹ��Ƃ��TC4 ⁺Ͻ�����ߵȟ�Y(ji��)��(g��u)����,��

����SPF/DB ��(y��ng)���ں��պ�����Ѓɷ���ă�(y��u)��,��һ�����ǝM�㺽�պ����(f��)�s���Π������Ҫ����һ������Բ��ý��^(�o�̼����T�?sh��)?�@�����w�Y(ji��)��(g��u),��SPF/DB ���g(sh��)�đ�(y��ng)�÷���飺���ͽY(ji��)��(g��u)��,����(f��)�s�Y(ji��)��(g��u)��,�����ܱ��ڼ��ij��ܳ��Σ����ٳ��ܳ��μ��g(sh��)���о��c�_�l(f��),��SPF/DB ���g(sh��)��(y��ng)�ñ������M��⁺Ͻ�ɱ���,�����ɱ�Ч�桢�ɿ���,���L�����������p���������պ��������������,��

����⁺Ͻ����������g(sh��)

�����������μ��g(sh��)����ı��ڻ��D(zhu��n)�w���w��(g��u)����Q����܇���ӹ��r���ڵĄ��ȵ͡�Ӵ�,���ӹ����ȵ͵ȼ��g(sh��)���}������o���ӹ��ļ��g(sh��)�y�},����(y��ng)���ں����I(l��ng)������T����(y��u)�ݡ�

�������������������a(ch��n)�Ħ�3900mm���͌�(d��o)�����w,������ߴ羫���_��0.05mm,������ֲڶ�R a ��1.6~3.2��m���ں���0.03mm,����������칫˾����1.5m ��ʽ�����C������ 1524mm ��Ti-6Al-4V⁺Ͻ���(d��o)�������������^,��ÿ�����^�������r�g��5min��������H��(d��o)���ڶ������w�l(f��)�әC���w������Ti-6Al-4V ⁺Ͻ�,�����Ï�����������,�����κ��⁺Ͻ��w�����p�p30%�����@������̖���p�|(zh��),���ߏ�,�����ͻ���������MT ���˾����������ˇ�Ƃ���� 1905 mm �ĸߏ�Ti-15V-3Cr�Ͻ����Mϵ�y(t��ng)�A��,������(y��ng)���ښW�ް�����ͨ���l(w��i)�Ǿ���ƽ�_,�����F(xi��n)���l(w��i)��ƽ�_�Ĵ���Ȝp�ء�������Ч�d��,��

�����҇���������ˇ�c�O(sh��)����о�Դ��60 �������,��⁺Ͻ�������о�ʼ�������o70 �������(j��ng)�^40 ������İl(f��)չ,�������γ��ˏ��O(sh��)������Ƶ���ˇ�_�l(f��)һ�׳�����wϵ,������(n��i)��������⁺Ͻ�������Ʒ�������l(f��)�әC�⚤,���~Ƭ��,�����݃x��(d��o)���֡���(n��i)��Ƥ��,��Ti8Al1Mo1V ��⁺Ͻ����ڰl(f��)�әC�~Ƭ��̎�폊��⁺Ͻ���������,��TB2 ⁺Ͻ�����С�͇��������ȡ�

����������������Cе�S���Ƴ�����(n��i)���ֱ����⁺Ͻ�Ͳ�μ�,��ͨ�^����2 ����������߅�ɹ��������� 500mm �ı��ڰ�A�Ȧ,��������ڿ��g�w���������ˑB(t��i)�{(di��o)��,��

�����Ї�����Ƽ����F��˾��703 �о������������c������Y(ji��)�ϵļ��g(sh��)����TC3,��TC4 2 �N⁺Ͻ��Ğ�����,���������Ƃ����2 �N⁺Ͻ������(�� ��(n��i)522mm��2.0mm)���A�����䚤�w(�� 163mm��2.0mm��200mm �ı��μ�,���� 163mm��2.0mm��360mm ���� 112mm��6.0mm��1000mm ��Ͳ�μ�),��

��������������S��Ӌ��Cģ�M���g(sh��)�İl(f��)չ,����(sh��)ֵģ�M�яV����(y��ng)���ڽ��ٲ������������^�̵ķ���,��������ϼ���ˇ�о�����TC4Ͳ�μ��M����Ӌ��Cģ�M����������݆����,����݆�\��܉�E,���������εȹ�ˇ����(sh��)���������ε�Ӱ�Ҏ(gu��)�ɣ��ɹ������˸���ȵ�TC4 ⁺Ͻ�Ͳ�μ�,���M��⁺Ͻ����������g(sh��)�麽���I(l��ng)���ṩ�˸�Ͻ��������θ����������,����������Ĺ��̻���(y��ng)�ú��������εď�(f��)�s�Է�����߀���Mһ���ӏ�,�,����ā��f���������g(sh��)�ڇ���(n��i)���칤�I(y��)�@�ÏV����(y��ng)��,������ֱ��,���������w⁺Ͻ���������ι�ˇ�Пo��(y��ng)�Ì�����ֱ��2.25 m �A��������w�������g(sh��),��ֱ��5 m �͜��A����ϰ����,��⁺ϽߜغϽ���(f��)�s�Y(ji��)��(g��u)�����εȼ��g(sh��)߀̎�ڹ�ˇ�����A�Ρ�

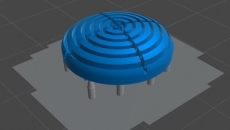

����⁺Ͻ�ֱ�ӿ��ٳ��μ��g(sh��)

������20���o90����_ʼ,���S��Ӌ��C���g(sh��)���w�ٰl(f��)չ������ֱ�����켼�g(sh��)��u�ɞ������I(l��ng)���о��ğ��c,������ֱ�ӿ��ٳ��μ��g(sh��)����2 �N������������ֱ������������,�����^(q��)���x���ۻ�(SelectiveLaserMelting, SLM)���g(sh��)�ͽ�������(Laser Engineered Net Shaping,LENS)���g(sh��)���������P(gu��n)����⁺Ͻ�Y(ji��)��(g��u)������ֱ�ӿ��ٳ��μ��g(sh��)���о���Ҫ����������,������AeroMet��˾��2002~2005 ���g���F(xi��n)�˼���ֱ�ӿ��ٳ���⁺Ͻ�Y(ji��)��(g��u)�����w�C�ϵđ�(y��ng)��,��2001 ��Aero- Met ��˾�_ʼ�鲨����˾F/A-18E/F Ş�d(li��n)�Ϛ���/ �����CС����ԇ�ưl(f��)�әCœ�����������C���D(zhu��n)���ۯB���^,������,������ڰ�șC��⁺Ͻ�γ����Y(ji��)��(g��u)����2002 ���ƶ����ˡ�Ti6Al4V⁺Ͻ���ٳ��ήa(ch��n)Ʒ������Ϙ˜�(ASM 4999)����ͬ�������������Ȍ��F(xi��n)������ٳ���⁺Ͻ�γ����Y(ji��)��(g��u)����F/A-18 �ȑ�(zh��n)�C�ϵ���C���˺��b�C��(y��ng)��,���ں����I(l��ng)��,��NASA �RЪ�������w������(NASA��s Marshall Space FlightCenter in Huntsville,Ala,��)��2012 �ꌢ�x�^(q��)�����ۻ����μ��g(sh��)��(y��ng)���ڶ�����̖����l(f��)�әC��(f��)�s��������Ӽ������졣����ֱ�ӿ��ٳ��μ��g(sh��)߀����������⁺Ͻ��������ģ�ߵ��ޏ�(f��),��

�����҇�⁺Ͻ�Y(ji��)��(g��u)������ֱ�ӿ��ٳ��μ��g(sh��)���о�,����2001 ���_ʼһֱ�ܵ�������Ҫ�Ƽ��������T�ĸ߶���ҕ�����w�C,���l(f��)�әC��⁺Ͻ�Y(ji��)��(g��u)��������ٳ������칤ˇ�о�,�������b���аl(f��)�����̑�(y��ng)���P(gu��n)�I���g(sh��)���P(gu��n)�ȷ���ȡ�����^���Mչ��

�����������պ����W������ϼӹ����켼�g(sh��)��������w�C�γ���⁺Ͻ���(f��)�s�Y(ji��)��(g��u)���錦��,���_չ������ٳ��ι��̻���(y��ng)�ü��g(sh��)�о�,���Ⱥ������TA15 ⁺Ͻ�Ǻн�200 ��������ˡ�������ٳ���TA15 ⁺Ͻ�Y(ji��)��(g��u)����ij���w�C�ϵ��b�C�u����,����������ٳ���TA15 ⁺Ͻ�Y(ji��)��(g��u)�����ͨ�^��ij���w�C�ϵ�ȫ����(y��ng)��ԇ��,��ʹ�҇��ɞ��^����֮�������ϵڶ��������w�C⁺Ͻ���(f��)�s�Y(ji��)��(g��u)��������ٳ��ι��̻����g(sh��)�����F(xi��n)������ٳ���⁺Ͻ�Y(ji��)��(g��u)�����w�C�ϑ�(y��ng)�õć��ҡ�

�����������պ����W���A�����ֵġ��w�C⁺Ͻ���͏�(f��)�s���w��(g��u)��������μ��g(sh��)���Ŀ�������a(ch��n)���҇��w�C�b��������ߴ����,���Y(ji��)��(g��u)���(f��)�s��⁺Ͻ�ȸ������y�ӹ������P(gu��n)�I���w��(g��u)��,�������҇������w�C�ȶ����w�C���ƺ����a(ch��n)�еõ����H��(y��ng)�ã��Ķ�ʹ�҇��ɞ�Ŀǰ������Ψһͻ���w�C⁺Ͻ�����������Y(ji��)��(g��u)��������ٳ��μ��g(sh��)�����F(xi��n)�b�C��(y��ng)�õć���,����D1,��

���������ڇ���(n��i)�ĺ����I(l��ng)����о���(y��ng)�ã�Ŀǰ����ֱ�ӿ��ٳ��μ��g(sh��)���҇������I(l��ng)��đ�(y��ng)���о�������߀��̎�����A��,�����H��,������Һ�w���w����l(f��)�әC�y�ӹ����ϡ���(f��)�s����ĽY(ji��)��(g��u)����������̖�y�ӹ������p�|(zh��)����Y(ji��)��(g��u)�����Ժܺõز����x�^(q��)�����ۻ����g(sh��)���F(xi��n)�߾��ȼӹ�,��

���ü���ֱ�ӿ��ٳ��μ��g(sh��)���캽�պ����õ����w⁺Ͻ�Y(ji��)��(g��u)�����в��������ʸ�,���ӹ�����С�����ڶ̺����Ըߵȃ�(y��u)�c,����������ٳ����^�������׃���_���A(y��)��,����(n��i)���|(zh��)��(��(n��i)��ȱ�ݡ��������@�M����)�����W���ܿ������f���Ƽs�������w⁺Ͻ��P(gu��n)�I�Y(ji��)��(g��u)������ֱ�ӿ��ٳ��μ��g(sh��)�l(f��)չ�͑�(y��ng)�õļ��g(sh��)ƿ�i,��

�����Y(ji��)���Z�C������,��⁺Ͻ��ܟ���μ��g(sh��)�ګ@�ò����M����ͬ�r��Ҳ������һЩ���g(sh��)�y�},���������w⁺Ͻ�(g��u)���Ĺ��̻���(y��ng)�÷���߀���^С,�����S�����պ���a(ch��n)�I(y��)�Ŀ��ٰl(f��)չ��⁺Ͻ��ܟ���μ��g(sh��)�ض�����һ���µİl(f��)չ��,���b��⁺Ͻ�;��ܟ���μ��g(sh��)��ͻ����(y��u)�c,�����ߵĽY(ji��)����δ�����պ��칤�I(y��)�е�ؕ�I���Ì������@�����������Ҫ�l(f��)չ�����ǣ�(1)���ͻ��߳����͏�(f��)�s(����)�Y(ji��)��(g��u)�������w���ܳ���,���ͳɱ�,�����̻���(y��ng)��,��(2)Ӌ��Cģ�M(����)���g(sh��)��CAD/CAM���g(sh��),����(sh��)�ؼ��g(sh��)���c���ܳ��μ��g(sh��)�ĽY(ji��)��,���麽�պ�����(g��u)���ij����ṩ���g(sh��);����

�����Ї��������W(w��ng)

|