本帖最后由 小軟熊 于 2017-6-15 13:45 編輯

隨著制造技術(shù)的不斷發(fā)展和應(yīng)用需求的提升,陶瓷材料因其具有高熔點、高硬度、高耐磨性、耐氧化等獨特優(yōu)勢,開始被應(yīng)用于火箭收-擴式可調(diào)尾噴管、熱電偶套管、熱交換器等熱端部件的制造。2010年11月,通用電氣公司在F414改進型發(fā)動機上進行了陶瓷基復(fù)合材料(CMC)渦輪轉(zhuǎn)子葉片的試驗性應(yīng)用;2013年GE9X發(fā)動機研究項目高壓壓氣機(HPC)采用了CMC制造燃燒室和渦輪。這些熱端陶瓷零部件結(jié)構(gòu)復(fù)雜,特別是一些具有薄壁、內(nèi)流管道、深孔等特征的零件,采用傳統(tǒng)加工工藝困難,如切削加工、干壓成型、注漿成 型、流延成型、凝膠注模成型等方法,難以滿足生產(chǎn)需求 。獨家專訪:荷蘭DLP 陶瓷&DLP金屬3D打印黑科技ADMATEC一篇文章帶你讀懂陶瓷3D打印

213534iojbrjnxoon8gm4x.jpg (65.4 KB, 下載次數(shù): 95)

下載附件

2017-6-15 12:39 上傳

為滿足新一代復(fù)雜零部件的先進制造需求,產(chǎn)品的輕量化以及節(jié)能高效的先進制造工藝越來越受到青睞,新型制造技術(shù)不斷涌現(xiàn),這些新加工方法在彌補和克服傳統(tǒng)加工工藝不足的同時為陶瓷零件的制造提供了新的思路。增材制造技術(shù)是20世紀80年代出現(xiàn)的一種新型“增量”快速制造技術(shù),將三維模型降為系列二維平面,利用離散材料逐層堆積,自下而上“生長”成具有任意復(fù)雜結(jié)構(gòu)的三維產(chǎn)品。

該技術(shù)可在無需準備任何模具、刀具和工裝卡具的情況下,直接接受產(chǎn)品設(shè)計數(shù)據(jù),快速制造出新產(chǎn)品,從而極大縮短新產(chǎn)品研發(fā)周期、降低開發(fā)成本,對企業(yè)快速響應(yīng)市場、提升市場競爭力具有重要價值。選擇性激光燒結(jié)(SLS)和選擇性激光熔融(SLM)技術(shù)是增材制造技術(shù)的重要分支,一經(jīng)提出就引起研究人員廣泛關(guān)注,塑料、尼龍、樹脂及金屬材料SLS/SLM技術(shù)已經(jīng)取得了較好的研究成果并在航空航天、醫(yī)療、模具、汽車等領(lǐng)域得到廣泛應(yīng)用。

然而,對于Al2O3、ZrO2、SiO2、Si3N4、TiC、SiC、莫來石、磷灰石等陶瓷材料,由于熔點高、脆性大,塑性和韌性差,在熱沖擊下易產(chǎn)生裂紋,同時由于SLS/SLM急熱急冷的加工特點,使得陶瓷材料在成形過程中容易產(chǎn)生裂紋,成形困難。目前,國內(nèi)外已經(jīng)有一些科研院所開展陶瓷材料的SLS/SLM技術(shù)研究,在陶瓷材料SLS/SLM成形理論和技術(shù)方面取得了一定的進展。本文作者查閱了國內(nèi)外開展陶瓷材料SLS/SLM技術(shù)研究主要科研院所,詳細分析了目前陶瓷材料SLS/SLM研究狀態(tài)和水平,激光成形工藝參數(shù)、溫度場及后處理等因素對SLS/SLM成形件質(zhì)量和性能的影響作用。

213534btzmg2lrlkproqxi.jpg (257.76 KB, 下載次數(shù): 107)

下載附件

2017-6-15 12:39 上傳

2 陶瓷材料的SLS/SLM成形發(fā)展現(xiàn)狀

2.1 陶瓷材料的SLS成形發(fā)展現(xiàn)狀

SLS由美國Texas大學(xué)Austin分校的CarlCkard于1989年提出,采用先預(yù)置粉末,激光有選擇地分層燒 結(jié)固體粉末,并使燒結(jié)成形的固化層層層疊加生成所需形狀的零件。根據(jù)燒結(jié)過程不同的粘結(jié)機理, SLS分為固態(tài)燒結(jié)、化學(xué)誘導(dǎo)連接、部分熔化的液相燒結(jié)和完全熔化四種類型;根據(jù)在成形過程中是否使用粘 結(jié)劑,SLS又分為添加粘結(jié)劑和不添加粘結(jié)劑兩類。

添加粘結(jié)劑的SLS,首先將粉末材料與粘結(jié)劑混合,激 光有選擇地分層燒結(jié)混合粉末獲得成形件,然后將所得成形件置于加熱爐中,通過脫脂處理去除其中的粘結(jié)劑,再進行浸滲處理,在孔隙中滲入填充物;對于不添加粘結(jié)劑的SLS,燒結(jié)材料由高熔點和低熔點兩種粉末材料構(gòu)成,在激光掃描過程中,低熔點的粉末顆粒熔化,而高熔點的粉末顆粒溫度升高但并未熔化,低熔點的粉末顆粒作為粘結(jié)劑將高熔點的粉末材料粘結(jié)在一起形成成形件。 從SLS成形技術(shù)提出到現(xiàn)在,以比利時魯汶大學(xué)、美國德克薩斯大學(xué)奧斯汀分校、美國賓夕法尼亞大學(xué)等高校為代表的研究機構(gòu)已經(jīng)針對陶瓷材料開展了一系列研究。目前,應(yīng)用于SLS的陶瓷材料主要包括氧化鋯、氧化鋁、硼化鋯等。

2.1.1氧化鋯SLS成形

氧化鋯密度大,熔點高達2700℃,耐熱性、耐蝕性優(yōu)良,導(dǎo)熱率低,被認為是發(fā)動機上最有前途的陶瓷材料。同時,氧化鋯透光性好、具有較好生物相容性,是牙科領(lǐng)域新興修復(fù)材料。穩(wěn)定劑氧化釔含量是影響氧化鋯相變臨界尺寸的主要因素,通過控制氧化釔含量可以影響其相變增韌效應(yīng)從而影響成形件的斷裂韌性。Harlan等采用TZ-8Y氧化釔氧化鋯粉末開展激光燒結(jié)實驗,觀察成形件(圖1)微觀結(jié)構(gòu),未發(fā)現(xiàn)裂紋且每個方向上的線性收縮為13%, 樣件平均粗糙度為14μm。

經(jīng)浸滲處理后,各表面粗糙度降低為9μm,中間小孔表面粗糙度5μm。俄羅斯科學(xué)院Lebedev物理研究所Shishkovsky和法國DIPI實驗室的Yadroitsev等采用ZrO2(ZrO290wt%,Y2O310wt%)粉末,在PhenixPM100上進行激光燒結(jié)成形實驗,成形圖2所示的氧 化鋯陶瓷試樣,成形件表面微觀組織(圖3)相對均勻致密,但是含有氣孔和裂紋。

QQ截圖20170615102919.png (73.52 KB, 下載次數(shù): 101)

下載附件

2017-6-15 10:31 上傳

美國賓夕法尼亞大學(xué)Peelamedu等 對釔含量3%的穩(wěn)定四方多晶氧化鋯(3Y-TZP)粉末進行SLS成形,采用Nd∶YAG激光器(1.06μm波長)和2.45-GHz微波輻射相結(jié)合的方式成形了直徑12mm,厚度5mm 的氧化鋯小球,所得試樣微觀結(jié)構(gòu)紋理細密(圖4),納米級晶粒平均尺寸大小為20nm, 內(nèi)部結(jié)構(gòu)均勻,沒有發(fā)現(xiàn)裂紋或者孔洞,致密度達到90%

QQ截圖20170615102924.png (55.23 KB, 下載次數(shù): 92)

下載附件

2017-6-15 10:31 上傳

。

QQ截圖20170615102931.png (105.6 KB, 下載次數(shù): 105)

下載附件

2017-6-15 10:31 上傳

上述研究表明, 氧化鋯中氧化釔含量在一定程度上對成形件的質(zhì)量產(chǎn)生影響。當氧化鋯中氧化釔含量較高時,成形件表面質(zhì)量較差,出現(xiàn)裂紋和孔洞,致密度較低;氧化釔含量較低時,成形微觀結(jié)構(gòu)細密且致密度較高。然而,從查閱文獻來看,樣本數(shù)據(jù)較少,氧化釔作為穩(wěn)定劑通過影響可相變氧化鋯含量及其相變增韌作用對激光燒結(jié)成形氧化鋯致密形和微觀結(jié)構(gòu)的影響還有待進一步研究。

2.1.2 氧化鋁SLS成形

QQ截圖20170615102948.png (26.06 KB, 下載次數(shù): 99)

下載附件

2017-6-15 10:31 上傳

另一種常見的適用于SLS成形的陶瓷材料為氧化鋁陶瓷,其常溫力學(xué)性能較好,具有高強度,高硬度、高耐磨性,且抗腐蝕、高溫穩(wěn)定性好,熱膨脹系數(shù)高,可作為高溫耐火材料、耐火磚、人造寶石等,在工業(yè)領(lǐng)域應(yīng)用廣泛。此外, 氧化鋁還可應(yīng)用于骨科領(lǐng)域。氧化鋁作為SLS原材料,粘結(jié)劑的選用及后處理工藝是保證成形件質(zhì)量和性能的重要因素。

比利時魯汶大學(xué)Shahzad等 采用聚酰胺PA作為有機粘結(jié)劑,間接SLS成形Al2O3,針對不同粘結(jié)劑含量的原料進行對比實驗,實驗結(jié)果如表1所示。當粘結(jié)劑含量為40%時,得到SLS成形件相對密度50.4%; 粘結(jié)劑含量為50%時,其相對密度43.1%。研究顯示氧化鋁SLS成形時粉末中粘結(jié)劑含量越高,燒結(jié)件致密度越低。表明燒結(jié)件中粘結(jié)劑的去除也是影響成形件致密度,導(dǎo)致內(nèi)部出現(xiàn)微小孔隙的原因之一。

QQ截圖20170615102937.png (142.83 KB, 下載次數(shù): 103)

下載附件

2017-6-15 10:31 上傳

2.2 陶瓷材料的SLM成形發(fā)展現(xiàn)狀

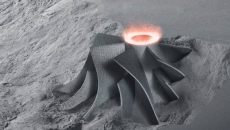

SLM是在SLS基礎(chǔ)上,1995年由德國Fraunhofer激光研究所提出,采用激光有選擇地分層融化固體 粉末,并使熔融層固化疊加形成零件。與SLS不同, SLM在成形過程中不需要添加粘結(jié)劑而是通過粉末的熔融固化來實現(xiàn)成形,可較方便地控制孔隙率與孔隙形狀,成形出具有復(fù)雜內(nèi)部結(jié)構(gòu)的多孔件 。同時,由于粉末經(jīng)激光掃描快速融化、瞬時凝固,微觀組織細密,SLM成形件力學(xué)性能優(yōu)于鑄件,使得其在復(fù)雜難加工 件的成形具有突出優(yōu)勢,適合于加工小結(jié)構(gòu)、高質(zhì)量的復(fù)雜不規(guī)則組件及進行零件的修復(fù)和表面工程,在航空航天、汽車及生物醫(yī)療等領(lǐng)域顯現(xiàn)了良好的應(yīng)用前景 。

區(qū)別于陶瓷材料SLS技術(shù),陶瓷材料SLM技術(shù)是將粉末完全融化后再凝固成形,成形件致密度高,力學(xué)性能較SLS成形件高,但其表面質(zhì)量較差。 氧化鋯和氧化鋁作為常用的工業(yè)及醫(yī)用陶瓷材料,其混合粉末具有單一粉末所不具備的特性。Al2O3和ZrO2在高溫下能共熔,一方面,Al2O3顆粒和ZrO2顆粒相互抑制其生長,成形件晶粒細小且均勻;另一方 面,具有高彈性模量的Al2O3顆粒有助于ZrO2四方相的保留, 使ZrO2相變增韌陶瓷的相變應(yīng)力明顯提高,斷裂韌性提高,對裂紋產(chǎn)生一定的抑制作用。

德國Fraunhofer激光研究所Hagedorn等采用CO2激光器預(yù) 熱粉床至1715℃,Nd∶YAG激光器掃描,熔融Al2O3和ZrO2混合粉末(ZrO241.5wt%, Al2O358.5wt%)獲得了致密度為100%的試件(圖5),該試件在未經(jīng)后期燒結(jié)工藝和處理情況下具有細粒度的兩相組織結(jié)構(gòu):四 方晶氧化鋯和α-氧化鋁,抗彎強度高于500MPa。然而,試樣表面粗糙度高,當試件的高度大于3mm時,試件將不能達到100%的致密度且會產(chǎn)生裂紋

。

QQ截圖20170615102955.png (51.52 KB, 下載次數(shù): 91)

下載附件

2017-6-15 10:31 上傳

由于SLM成形過程驟冷驟熱的加工特點,成形過程中熱梯度的控制直接關(guān)系到成形件中熱應(yīng)力分布, 影響裂紋的產(chǎn)生。Wilkes博士 開展預(yù)熱溫度對裂紋影響的實驗研究,在無預(yù)熱條件下SLM成形Al2O3和ZrO2混合粉末,未能獲得無裂紋試件,所制試件力學(xué)性能差,彎曲強度只有9.7MPa,而傳統(tǒng)加工試件可以達到1000MPa;在900℃預(yù)熱條件下,試件有嚴重的裂紋;在采用CO2激光器預(yù)熱粉床至1715℃條件下,獲得了致密度100%、抗彎強度高于500MPa的試件(圖5)。

這也是目前能夠查閱的SLM成形生物陶瓷的最好性能試件。 從上述研究分析顯示,陶瓷材料采用SLM成形技術(shù)可以獲得完全致密的成形件,但是目前能夠成形的試件表面粗糙度較高,當成形高度大于3mm時會出現(xiàn)裂紋。而采用SLS技術(shù)可以得到相對較好的表面形貌及均勻組織, 但由于其粉末粘結(jié)機理及脫脂去除粘結(jié)劑等工藝導(dǎo)致成形件致密度較低,進而降低其強度。

目前,激光快速成形陶瓷材料的唯一商品化設(shè)備PhenixPXM系列(圖6),采用比常規(guī)SLS/SLM粉末更細的粉末,粉末顆粒僅有幾微米,可直接生產(chǎn)金屬陶瓷零件。一些高校、科研院所開展了陶瓷SLS/SLM研究,但陶瓷材料SLS/SLM成形機理及方法有待進一步研究。

QQ截圖20170615102959.png (94.01 KB, 下載次數(shù): 113)

下載附件

2017-6-15 10:31 上傳

3影響陶瓷材料SLS/SLM成形的工藝參數(shù)分析

在SLS/SLM成形過程中,激光功率、粉末特性、掃描速度、粉層厚度等工藝參數(shù)直接影響成形件性能和質(zhì)量,國內(nèi)外學(xué)者對此開展了大量研究。

3.1粉末粒度和形貌的影響

QQ截圖20170615103006.png (107.62 KB, 下載次數(shù): 100)

下載附件

2017-6-15 10:31 上傳

從SLS/SLM技術(shù)提出開始,國內(nèi)外科研機構(gòu)進行 了成形粉末材料的研究,對納米級和微米級陶瓷粉末進行燒結(jié)實驗,發(fā)現(xiàn)陶瓷粉末尺寸直接影響燒結(jié)性能。2003年趙劍鋒教授等采用納米SiC和Al2O3粉開展激光燒結(jié)實驗,獲得納米結(jié)構(gòu)的燒結(jié)制件,并對燒結(jié)制件 的物相、微觀組織進行分析,發(fā)現(xiàn)利用合理的SLS 工藝參數(shù),可以抑制燒結(jié)過程中的劇烈汽化、飛濺形成 氣泡等不良現(xiàn)象,保證燒結(jié)過程的平穩(wěn)持續(xù)。

2004年 李景新等 通過理論和試驗分析激光燒結(jié)納米Al2O3陶瓷,證明利用激光燒結(jié)的方法,可使燒結(jié)陶瓷的晶粒保持在納米尺度,但由于超細粉料容易在成形過程中 形成團聚,并非粉末越細,燒結(jié)性能越好,團聚體之間 相互作用形成多孔的顯微結(jié)構(gòu)將導(dǎo)致成形密度下降。2007年法國DIPI實驗室Ph.Bertrand等對粒徑分布在1μm到40μm的ZYP30粉末進行對比試驗,發(fā)現(xiàn)經(jīng)霧化后粒徑分布在1μm以下的粉末最適用于SLS鋪粉,但成形過程中由于顆粒過小發(fā)生團聚現(xiàn)象導(dǎo)致實驗獲得SLS成形件致密度僅56%,如圖7所示。

研究表明,納米級陶瓷粉末SLS成形效果不佳。此外,法國Phenix公司在其陶瓷激光快速成形設(shè)備上采用6~10μm的陶瓷粉末進行激光燒結(jié),得到表面質(zhì)量較好的陶瓷成形件。因此,微米級陶瓷粉末比納米粉末進行激光成形更具可行性。 SLS/SLM成形常用的陶瓷粉末為球形粉末,球形顆粒流動性好,有利于鋪粉。文獻研究了溫度、粉末形態(tài)對生物陶瓷SLM成形件性能的影響。通過在不同預(yù)熱溫度下開展實驗,該研究在預(yù)熱粉床至1715 ℃時,采用Nd∶YAG激光器掃描,熔融平均尺寸50μm的Al2O3和ZrO2混合粉末(ZrO241.5wt%,Al2O358.5wt%),獲得了致密度100%、 抗彎強度高于500MPa的試件;通過改變顆粒形狀,該研究發(fā)現(xiàn)球形顆粒粉末比不規(guī)則粉末經(jīng)SLM成形后微觀組織更加致密。

QQ截圖20170615103019.png (23.71 KB, 下載次數(shù): 100)

下載附件

2017-6-15 10:31 上傳

雖然球形粉末顆粒有利于鋪粉和燒結(jié),但相同粒徑的球形顆粒之間兩兩相切堆積密度小,空隙大,燒結(jié) 件的相對密度降低,影響成形質(zhì)量。英國利茲大學(xué)Goodridge等將丙烯酸作為粘結(jié)劑,以相同比例混合粒徑45~90μm和45μm以下的磷灰石-莫來石粉末并進行SLS燒結(jié),再經(jīng)脫脂和浸滲處理,得到致密度40%的多孔成形件。由于粉末顆粒間的填充作用,采用不同粒徑的粉末成形強度高于采用單一粉末的成形件,研究還表明,當粒徑分布在45~90μm的陶瓷粉末和粒徑分布在45μm以下的陶瓷粉末含量比例為1∶1時,達到的強度最高。由此,在SLS/SLM成形過程需要混合不同粒徑大小的粉末,以期實現(xiàn)不同顆粒間的填充和優(yōu)化組合,提高成形質(zhì)量。

3.2激光能量密度的影響

激光能量密度是影響SLS/SLM成形的關(guān)鍵工藝參數(shù),直接關(guān)系到SLS/SLM能否成形,并影響SLS/SLM 成形件的致密度和機械強度。文獻[7,26]分別采用平均粒徑50μm的Al2O3和粒徑28~70μm的SiC陶瓷粉末開展SLS成形研究, 分析激光能量密度對成形強度和相對密度的影響,獲得研究數(shù)據(jù)綜合如圖8所示。隨著激光能量密度的增加,燒結(jié)件強度和相對密度均呈先增大后減小的趨勢,且對于不同陶瓷材料,強度和相對密度達到最大值時激光能量密度不同。因此,需根據(jù)不同成形材料確定最佳激光能量密度值。

QQ截圖20170615103013.png (87.11 KB, 下載次數(shù): 100)

下載附件

2017-6-15 10:31 上傳

美國密蘇里科技大學(xué)Leu等對平均粒徑3μm的硼化鋯陶瓷進行SLS成形,實驗獲得表2所示的數(shù) 據(jù),在較小的激光能量密度下成形件X、Y方向收縮率總是小于Z方向收縮率,歸因于較小的激光能量無法使熔池向下擴散而很好的粘結(jié)兩層粉末;當采用較高能量密度時,不僅減小各個方向收縮率,同時還提高成形件的致密度(圖9)。

QQ截圖20170615103025.png (167.9 KB, 下載次數(shù): 100)

下載附件

2017-6-15 10:31 上傳

國內(nèi)學(xué)者對于納米級陶瓷粉末與激光能量密度之 間的作用機理也進行了探索,張堅等采用SLS法成形聚合物/Al2O3納米復(fù)合材料,在一定的激光燒結(jié)工藝參數(shù)條件下,可燒結(jié)成納米粒子均勻分散在聚合物基體中的塊體材料;在掃描速度、掃描間距、掃描路徑和鋪粉厚度一定的條件下,激光功率對納米復(fù)合材料的洛氏硬度和缺口抗沖擊性能等力學(xué)性能具有顯著的 影響,如圖10所示。鄭州大學(xué)冀勇等 對100nm的 α-Al2O3粉末進行激光燒結(jié)實驗,顯示樣品的結(jié)構(gòu)特征與激光燒結(jié)工藝參數(shù)密切相關(guān):激光功率較小、掃描速率較大時,顆粒表面部分微熔,顆粒之間連接不緊密,出現(xiàn)大量的孔洞,并且樣品內(nèi)部組織松散;當提高激光功率,減小掃描速率到一定程度時,顆粒之間的孔洞面積逐漸縮小,層與層之間連接較好,大量的顆粒緊密連接形成一個整體結(jié)構(gòu),樣品達到很好的致密度。

QQ截圖20170615103057.png (94.55 KB, 下載次數(shù): 112)

下載附件

2017-6-15 10:31 上傳

通過上述研究表明,不論對于微米級陶瓷粉末還是納米級陶瓷粉末,隨著激光能量密度增大,陶瓷成形件強度、硬度均逐漸增大,孔隙率減小。然而,當能量密度過高時成形件性能降低。其原因在于較小的激光能量密度無法達到粉末的融化溫度,不足以完全燒結(jié)粉末,從而不能形成致密的燒結(jié)層。相同掃描速度和層厚下,激光功率的增加有助于燒結(jié)質(zhì)量的提升,當激光功率逐漸增大時,燒結(jié)層從不充分燒結(jié)到充分燒結(jié)形成致密層。但激光功率過大,會使燒結(jié)溫度升高,導(dǎo)致應(yīng)力分布變化致裂紋效應(yīng),同時,晶粒尺寸過度生長及熔融狀態(tài)熔池內(nèi)部的渦流效應(yīng)等,使得氣體無法排出,降低燒結(jié)致密度。因此,針對不同的陶瓷材料,需要探索適合的激光能量密度。

105343gqaf44fgqo99joq4.png (336.33 KB, 下載次數(shù): 110)

下載附件

2017-6-15 12:39 上傳

3.3 掃描速度的影響

東北大學(xué)王蔚等采用Nd∶YAG激光器對Al2O3、ZrO2、SiO2復(fù)合陶瓷粉末進行激光燒結(jié)試驗,通過分析工藝參數(shù)對成形過程的影響, 得出掃描速度對成形質(zhì)量影響作用最大,其次是掃描重疊量,最后是激光功率。中北大學(xué)白培康教授 分析覆膜陶瓷粉末變長線掃描激光燒結(jié)工藝參數(shù)與成形件密度的關(guān)系,在鋪 粉參數(shù)一定的條件下,影響燒結(jié)密度的工藝參數(shù)重要性次序為激光束掃描速度、激光功率、激光線束長度、預(yù)熱溫度。 通過對比不同燒結(jié)參數(shù)下得到的成形件,分析燒結(jié)深度和寬度隨激光功率和掃描速度的變化規(guī)律,鄧琦林等 發(fā)現(xiàn)當掃描速度一定時,燒結(jié)深度和寬度隨激光功率的增加而增加,在激光功率一定時,燒結(jié)深度和寬度隨掃描速度的增加而減小(如圖11)。

QQ截圖20170615103103.png (111.79 KB, 下載次數(shù): 93)

下載附件

2017-6-15 10:31 上傳

掃描速度的大小直接關(guān)系到燒結(jié)層的成形狀態(tài)。在相同的激光功率和層厚下,相對較小的掃描速度有 利于形成均勻、平整的燒結(jié)層。若掃描速度過大,粉末受熱時間短,吸收熱量少,燒結(jié)不完全,不能形成良好的燒結(jié)層。若掃描速度過小,激光在粉體表面停留的時間相對延長,融化的粉體增多,凝固時收縮較大,容易開裂,同樣不利于形成良好的燒結(jié)層。適當增大激光功率密度,降低掃描速度,有利于材料的燒結(jié),能量密度過高或掃描速度過低都會使得燒結(jié)層嚴重收縮,甚至翹曲變形;相反,能量密度過低或掃描速度過快,則會使粉末加熱溫度不夠,難以燒結(jié)完全,導(dǎo)致成形件的強度下降甚至出現(xiàn)分層。

105343zzk5c8l5f9kvcl49.png (174.89 KB, 下載次數(shù): 106)

下載附件

2017-6-15 12:39 上傳

3.4 溫度的影響

陶瓷材料SLS/SLM成形過程中粉末顆粒之間的熱傳導(dǎo)機制、三維模型在激光輻照溫度場中的熱梯度分 布以及燒結(jié)過程中表層和內(nèi)部溫度的變化,是影響SLS/SLM成形件質(zhì)量的重要因素。針對SLS/SLM過程 中溫度場的分布, Connecticut大學(xué)Dai等建立三維有限元模型,分析顯示多元混合材料燒結(jié)件的溫度分布、瞬時應(yīng)力、殘余應(yīng)力、變形取決于激光成形工藝參數(shù)及材料本身特性,尤其是材料的導(dǎo)熱性和熱膨脹系數(shù)。

105344b7fout9sj6duupvg.png (304.71 KB, 下載次數(shù): 101)

下載附件

2017-6-15 12:39 上傳

有限元模擬SLS/SLM成形過程還是優(yōu)化工藝參數(shù)的重要手段,可用數(shù)值模擬方法進行工藝參數(shù)選擇。 粉末顆粒之間的粘結(jié)機制是陶瓷SLS/SLM成形機理研究的基礎(chǔ), 俄羅斯學(xué)者Gusarov等研究SLS過程中溫度場的變化,建立熱接觸模型分析兩個顆粒燒結(jié)頸處的熱傳導(dǎo),進而分析立方對稱結(jié)構(gòu)的熱傳導(dǎo)過 程,認為這一過程可以由相對密度、平均配位數(shù)和接觸面積進行描述。接觸導(dǎo)熱性的分析為SLS成形過程中 溫度場和應(yīng)力場分析奠定了理論基礎(chǔ)。文獻研究了覆膜陶瓷粉末燒結(jié)過程中溫度的測定方法,給出了一種測溫程序及測溫系統(tǒng)。

105344xw95j6u9mnu0mtna.png (297.55 KB, 下載次數(shù): 99)

下載附件

2017-6-15 12:39 上傳

SLS/SLM成形過程中,溫度的變化將改變粉末顆粒之間的粘結(jié)機制、熔池形態(tài)、粉末融化層厚度、成形表面溫度梯度及瞬時應(yīng)力、殘余應(yīng)力, 導(dǎo)致成形件變形,影響成形件質(zhì)量和性能。而成形過程中溫度分布直接影響成形件熱梯度,冷熱交替變化導(dǎo)致應(yīng)力發(fā)生變化從而影響裂紋的形成。因此,溫度的控制是陶瓷SLS/SLM成形的關(guān)鍵。

3.5 后處理工藝的影響

陶瓷材料SLS直接燒結(jié)成形件致密度較低,力學(xué)性能較差,需要進行必要的后處理改善其質(zhì)量性能。陶 瓷材料SLS后處理主要是通過對SLS燒結(jié)件進行一定壓力和溫度下的熱處理來改善其性能,常用后處理方法包括浸滲、等靜壓、高溫煅燒。浸滲是一種微孔滲透密封工藝,將浸滲劑通過自然滲透、抽真空和加壓等方法滲入微孔中,填補成形件 微小孔隙及內(nèi)部缺陷,提高其物理性能。常用的浸滲劑有有機浸滲劑和無機浸滲劑等 。

213532ohhk0j3x1kzxbhb3.jpg (103.39 KB, 下載次數(shù): 92)

下載附件

2017-6-15 12:39 上傳

等靜壓處理, 通過增壓系統(tǒng)對置于密閉容器中的被加工物體各個表面施以相等的壓力,以增大密度,改善其物理性質(zhì)。根據(jù)溫度的不同,等靜壓工藝可分為熱等靜壓和冷等靜壓。熱等靜壓是在高溫高壓條件下使得制品燒結(jié)和致密化,冷等靜壓則只需在常溫下給制品施加一定的壓力以達到致密的目的。 高溫煅燒就是將SLS燒結(jié)坯件置于較高的溫度下進行加熱,保溫一段時間后以一定的速率冷卻到室溫的過程。在煅燒過程中,材料內(nèi)部發(fā)生熱分解、微結(jié)晶及微晶的適當燒結(jié),使試件的機械強度得以提高。

文獻采用間接SLS成形Al2O3陶瓷,聚酰胺作為有機粘結(jié)劑,得到的燒結(jié)件致密度僅32%~50%,經(jīng)浸滲、熱等靜壓和高溫煅燒處理后,得到無裂紋、致密度89%的成形件,表面粗糙度14μm,強度達148± 20MPa。 為獲得高密度復(fù)雜形狀氧化鋁陶瓷件,華中科技大學(xué)史玉升團隊采用覆膜和混合相結(jié)合的方式制備出含有機粘接劑PVA和ER06的Al2O3復(fù)合粉體,在HRPS-Ⅲ型快速成形機上進行選擇性激光燒結(jié)/冷等靜壓成形,經(jīng)脫脂、高溫燒結(jié)獲得陶瓷零部件。

213532zuu4kbwkkkkc9ut4.jpg (131.42 KB, 下載次數(shù): 88)

下載附件

2017-6-15 12:39 上傳

經(jīng)冷等靜壓后,試樣相對密度提高了22%;相對于冷等靜壓,脫脂后試樣密度提高了10%,高溫爐燒結(jié)后又增加27%左右,最終所得Al2O3陶瓷件相對密度大于92.26%。比利時魯汶大學(xué)Deckers等 將激光燒結(jié)和等靜壓結(jié)合成形Al2O3陶瓷材料,獲得致密度94.1%的試件,顯微結(jié)構(gòu)觀察顯示氧化鋁基體中晶粒大小為5μm,并出現(xiàn)兩種不同的孔洞形態(tài),一種是在SLS成形過程中形成的晶粒間條狀孔洞,一種是較大的聚酰胺在粉末球磨過程中團聚形成的中間孔洞,可以通過優(yōu)化成形工藝提高試件的致密度、表面質(zhì)量和內(nèi)部結(jié)構(gòu)。

實驗研究還表明,較高溫度下的準等靜壓比常溫下的冷等靜壓更能提高燒結(jié)成形件的致密度。 針對提升陶瓷SLS成形零件質(zhì)量性能的后處理工藝研究,魯汶大學(xué)的Shahzad在其博士論文中闡述,SLS成形Al2O3或ZrO2得到的樣件致密度僅32%~50%,但經(jīng)浸滲和熱等靜壓處理后,相對致密度達到88%,實驗數(shù)據(jù)如表3所示。

QQ截圖20170615103111.png (30.21 KB, 下載次數(shù): 102)

下載附件

2017-6-15 10:31 上傳

由上表可以得出,高溫煅燒僅能使SLS燒結(jié)件相對密度提高5%。浸滲后試樣相對密度提高了31%,經(jīng)熱等靜壓后試樣相對密度提高了35%,再經(jīng)高溫煅燒后提高了6%,最終成形件相對密度達到88%。因此,浸滲和熱等靜壓處理可以較為顯著的提高SLS成形件的相對密度,而高溫煅燒對相對密度的影響在不同工序下作用程度不同,還需進一步探討。 由于粉末特性、成形設(shè)備、工藝參數(shù)等因素的限制,SLS/SLM成形件致密度及強度等性能較差,必要的工藝如脫脂、 浸滲、高溫煅燒等后處理能進一步改善成形質(zhì)量。上述研究表明,采用浸滲處理和熱/冷等靜壓可以提高成形件強度和致密度,后處理工藝的優(yōu)化是改善SLS/SLM陶瓷成形件質(zhì)量和性能的重要措施。

213533bdzyllkml4kd30lk.jpg (89.67 KB, 下載次數(shù): 119)

下載附件

2017-6-15 12:39 上傳

結(jié)語

經(jīng)過近幾年的發(fā)展, 陶瓷材料SLS/SLM成形工藝及制件性能得到了一定優(yōu)化,但所制坯件的精度、強度和耐久性等還遠遠不能滿足功能件的要求,成形機理、溫度控制、工藝參數(shù)的優(yōu)化設(shè)計、成形件后處理等仍有待進一步的研究和突破。從趨勢來看,未來的研究將集中在提高產(chǎn)品表面質(zhì)量和內(nèi)部微觀結(jié)構(gòu)性能,材料研發(fā)、裂紋控制及后處理也將是重點研究內(nèi)容,具體如下:

(1)開發(fā)適用于SLS/SLM的陶瓷材料 陶瓷粉末作為SLS/SLM成形原材料,不同的粉末顆粒形態(tài)及其質(zhì)量很大程度上決定著成形質(zhì)量,而目前真正商品化的適用于SLS/SLM的陶瓷材料僅有少數(shù)幾個材料開發(fā)商,如荷蘭innalox公司、法國BAIKOWSKI公司、美國Zircarceramics公司、德國Almatis公司、法國ENSMSE研究院、日本大明化工、日本TOSOH公司等,但價格都較為昂貴。這種狀況不利于SLS/SLM技術(shù)的進一步發(fā)展。因此,開發(fā)適用于SLS/SLM的陶瓷材料是成形的關(guān)鍵步驟。

213533m3ojussomzvcsffs.jpg (180.65 KB, 下載次數(shù): 106)

下載附件

2017-6-15 12:39 上傳

(2)陶瓷成形裂紋產(chǎn)生機理及其抑制方法 陶瓷材料因其熔點高、對熱沖擊敏感,在SLM成形中極易產(chǎn)生裂紋,使得成形困難。國內(nèi)外對于激光熔融成形陶瓷過程中裂紋產(chǎn)生機理的研究還處于探索階段,因此要加強研究陶瓷材料在成形過程中的行為和組織結(jié)構(gòu)演化,深入分析陶瓷材料在熱沖擊下的裂紋產(chǎn)生機理。通過優(yōu)化掃描策略和成形工藝等方法,改變成形過程中的溫度梯度及材料內(nèi)部熱應(yīng)力的分布來影響成形微觀組織結(jié)構(gòu),探索裂紋抑制方法。

(3)陶瓷成形工藝優(yōu)化 在SLS/SLM過程中,工藝參數(shù)的變化使成形過程中應(yīng)力場和溫度場發(fā)生變化,影響粉末間粘結(jié)熔融、熔池形態(tài)并直接關(guān)系到最終零件的質(zhì)量和性能。通過控制激光功率、光斑大小、掃描速度、掃描間距、粉層厚度等參數(shù),改善成形中的球化現(xiàn)象、裂紋、體積收縮、翹曲變形等問題,探索工藝參數(shù)與成形零件性能之間的內(nèi)在關(guān)聯(lián)關(guān)系,優(yōu)化工藝參數(shù)以實現(xiàn)較好的成形質(zhì)量。

213534gmkh3h17dm3k3sdm.jpg (156.87 KB, 下載次數(shù): 96)

下載附件

2017-6-15 12:39 上傳

(4)后處理工藝的優(yōu)化 目前,對于SLS成形技術(shù),陶瓷材料成形件表面質(zhì)量、致密性及力學(xué)性能較差,需要通過必要的后處理進行改善,如熱/冷等靜壓、浸滲、脫脂、高溫煅燒等。然而,后處理工序較多,延長了零件生產(chǎn)時間,增加了成本且無法改善其表面粗糙度等SLS仍存在的問題,因此有必要對后處理過程進行優(yōu)化,同時探索更高效可行的后處理工藝。

編輯:南極熊

作者:劉 威,劉婷婷,廖文和,張凱 (南京理工大學(xué)高端裝備數(shù)字化設(shè)計制造研究中心)

|

上一篇:【詳解】3D打印浪潮下改性塑料的發(fā)展前景下一篇:GE牽手Stryker,幫助后者繼續(xù)發(fā)展醫(yī)療3D打印業(yè)務(wù)

|