“增材制造”的理念區(qū)別于傳統(tǒng)的“去除型”制造。傳統(tǒng)數(shù)控制造一般是在原材料基礎(chǔ)上,使用切割、磨削、腐蝕、熔融等辦法,去除多余材料,得到零部件,再以拼接、焊接等方法組合成最終產(chǎn)品。而“增材制造”與之不同,無(wú)需原胚和模具,就能直接根據(jù)計(jì)算機(jī)圖形數(shù)據(jù),通過(guò)增加材料的方法生成任何形狀的物體,簡(jiǎn)化產(chǎn)品的制造程序,縮短產(chǎn)生的研制周期,提高效率并降低成本。

123944shazxf90l0puq7nz.jpg (65.44 KB, 下載次數(shù): 93)

下載附件

2017-7-10 14:07 上傳

陶瓷材料具有優(yōu)良高溫性能、高強(qiáng)度、高硬度、低密度、好的化學(xué)穩(wěn)定性,使用其在航天航空、汽車、生物等行業(yè)得到廣泛應(yīng)用。而陶瓷難以成型的特點(diǎn)又限制了它的使用,尤其是復(fù)雜陶瓷制件的成型均借助于復(fù)雜模具來(lái)實(shí)現(xiàn)。復(fù)雜模具需要較高的加工成本和較長(zhǎng)的開(kāi)發(fā)周期,而且,模具加工完畢后,就無(wú)法對(duì)其進(jìn)行修改,這種狀況越來(lái)越不適應(yīng)產(chǎn)品的改進(jìn)即更新?lián)Q代。采用快速成型技術(shù)制備陶瓷制件可以克服上述缺點(diǎn)。快速成型也叫自由實(shí)體造型,是20世紀(jì)60年代中期興起的高興技術(shù)。

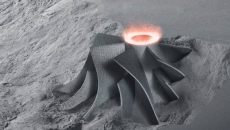

1.陶瓷3D打印

快速成型技術(shù)的本質(zhì)是采用積分法制造三維實(shí)體,在成型過(guò)程中,先用三維造型軟件在計(jì)算機(jī)生成部件的三維實(shí)體模型,而后用分層軟件對(duì)其進(jìn)行分層處理,即將三維模型分成一系列的層,將每一層的信息傳送到成型機(jī),通過(guò)材料的逐層添加得到三維實(shí)體制件。 跟傳統(tǒng)模型制作相比,3D 打印具有傳統(tǒng)模具制作所不具備的優(yōu)勢(shì):

123940w8uaq87ruuuyugrf.jpg (257.69 KB, 下載次數(shù): 89)

下載附件

2017-7-10 14:07 上傳

1.制作精度高。經(jīng)過(guò)20年的發(fā)展,3D 打印的精度有了大幅度的提高。目前市面上的3D打印成型的精度基本上都可以控制在0.3 mm 以下;

2. 制作周期短。傳統(tǒng)模型制作往往需要經(jīng)過(guò)模具的設(shè)計(jì)、模具的制作、制作模型、修整等工序,制作的周期長(zhǎng)。而3D打印則去除了模具的制作過(guò)程,使得模型的生產(chǎn)時(shí)間大大縮短,一般幾個(gè)小時(shí)甚至幾十分鐘就可以完成一個(gè)模型的打印;

3. 可以實(shí)現(xiàn)個(gè)性化制作。3D打印對(duì)于打印的模型數(shù)量毫無(wú)限制,不管一個(gè)還是多個(gè)都可以以相同的成本制作出來(lái),這個(gè)優(yōu)勢(shì)為3D打印開(kāi)拓新的市場(chǎng)奠定了堅(jiān)實(shí)的基礎(chǔ);

4. 制作材料的多樣性。一個(gè)3D 打印系統(tǒng)往往可以實(shí)現(xiàn)不同材料的打印,而這種材料的多樣性可以滿足不同領(lǐng)域的需要。比如金屬、石料、高分子材料都可以應(yīng)用于3D 打印。 5. 制作成本相對(duì)低。雖然現(xiàn)在3D 打印系統(tǒng)和3D 打印材料比較貴,但如果用來(lái)制作個(gè)性化產(chǎn)品,其制作成本相對(duì)就比較低了。加上現(xiàn)在新的材料不斷出現(xiàn),其成本下降將是未來(lái)的一種趨勢(shì)。有人說(shuō)在今后的十年左右,3D 打印將會(huì)走進(jìn)普通百姓家里。

123931wgv11eeblbzmgqce.png (336.07 KB, 下載次數(shù): 79)

下載附件

2017-7-10 14:07 上傳

2 陶瓷3D打印的主要技術(shù)分類

3D打印用的陶瓷粉末是陶瓷粉末和某一種粘結(jié)劑粉末所組成的混合物。由于粘結(jié)劑粉末的熔點(diǎn)較低,激光燒結(jié)時(shí)只是將粘結(jié)劑粉末熔化而使陶瓷粉末粘結(jié)在一起。在激光燒結(jié)之后,需要將陶瓷制品放入到溫控爐中,在較高的溫度下進(jìn)行后處理。陶瓷粉末和粘結(jié)劑粉末的配比會(huì)影響到陶瓷零部件的性能。

粘結(jié)劑分量越多,燒結(jié)比較容易,但在后處理過(guò)程中零件收縮比較大,會(huì)影響零件的尺寸精度,粘結(jié)劑分量少,則不易燒結(jié)成型。顆粒的表面形貌及原始尺寸對(duì)陶瓷材料燒結(jié)性能非常重要,陶瓷顆粒越小,表面越接近球形,陶瓷層的燒結(jié)質(zhì)量越好。 陶瓷粉末在激光直接快速燒結(jié)時(shí),液相表面張力大,在快速凝固過(guò)程中會(huì)產(chǎn)生較大的熱應(yīng)力,從而形成較多的微裂紋。目前,陶瓷直接快速成型工藝尚未成熟,國(guó)內(nèi)外正處于研究階段,還沒(méi)有實(shí)現(xiàn)商品化。

QQ截圖20170710140550.png (121.61 KB, 下載次數(shù): 78)

下載附件

2017-7-10 14:07 上傳

目前,比較成熟的快速成型方法有如下幾種:分層實(shí)體制造(簡(jiǎn)稱LOM);熔化沉積造型(簡(jiǎn)稱FDM);形狀沉積成型(簡(jiǎn)稱SDM);立體光刻(簡(jiǎn)稱SLA);選區(qū)激光燒結(jié)(簡(jiǎn)稱SLS);噴墨打印法(簡(jiǎn)稱IJM)。

2.1分層實(shí)體制造(LOM)

分層實(shí)體制造采用背面涂有熱熔膠的薄膜材料為原料,用激光將薄膜依次切成零件的各層形狀疊加起來(lái)成為實(shí)體件,層與層間的粘結(jié)依靠加熱和加壓來(lái)實(shí)現(xiàn)。LOM最初使用的材料是紙,做出的部件相當(dāng)于木模,可用于產(chǎn)品設(shè)計(jì)和鑄造行業(yè)。美國(guó)Lone Peak公司、Western Reserve和Dayton大學(xué)等已經(jīng)用LOM方法制備陶瓷件,采用的原料為陶瓷膜,陶瓷膜是用傳統(tǒng)的流延法制備的。

采用LOM法制備的陶瓷材料有Al2O3,Si3N4,AlNSiC,ZrO2等。 LOM法制備的陶瓷件一般是用平面陶瓷膜相疊加而成的,現(xiàn)在已開(kāi)發(fā)出以曲面陶瓷膜相疊加的成型工藝,這一工藝是根據(jù)制備曲面陶瓷/纖維復(fù)合材料的需要生產(chǎn)的,Klostnman等人采用曲面LOM法制備了SiC/SiC纖維復(fù)合材料,與平面LOM工藝相比,曲面LOM工藝可保證曲面上纖維的連續(xù)性,而達(dá)到最佳的力學(xué)性能。另外,曲面LOM工藝制備的陶瓷件還有無(wú)階梯效應(yīng)、表面光潔度高、加工速度快、省料的等優(yōu)點(diǎn)。

2.2熔化沉積造型(FDM)

熔化沉積造型法以熱塑性絲狀為原料,絲通過(guò)可在X-Y方向上移動(dòng)的液化器熔化后噴嘴噴出,根據(jù)所涉及部件的每一層形狀,逐條線、逐個(gè)層的堆積出部件。FDM使用的原材料有聚丙烯、ABS鑄造石蠟等。 采用FDM工藝制備陶瓷件叫FDC。這種工藝是將陶瓷粉末和有機(jī)粘結(jié)劑相混合,用擠出機(jī)或毛細(xì)血管流變儀做成絲后用FDM設(shè)備做出陶瓷件生胚,通過(guò)粘結(jié)劑的去除和陶瓷生胚的燒結(jié),得到較高密度的陶瓷件。

123932wm7fxnxbqyhu4ikh.jpg (103.27 KB, 下載次數(shù): 90)

下載附件

2017-7-10 14:07 上傳

適用于FDC工藝的絲狀材料必須具備一定的熱性能和機(jī)械性能,黏度、粘結(jié)性能、彈性模量、強(qiáng)度是衡量絲狀材料的四個(gè)要素。基于這樣的限制條件,Rutgers大學(xué)的陶瓷研究中心開(kāi)放出稱為RU系列的有機(jī)粘結(jié)劑。這種粘結(jié)劑由四中組元組成:高分子、調(diào)節(jié)劑、彈性體、蠟。 Agarwala等人用FDC制備了Si3N4陶瓷件,所用的陶瓷粉為GS-44氮化硅,體積分?jǐn)?shù)為55%。

由于RU粘結(jié)劑是由四中具有不同熱解溫度的組元組成,生胚中粘結(jié)劑的去除分為兩步進(jìn)行。第一步從室溫加熱到450℃,在此階段大部分粘結(jié)劑被去除。第二步是將生胚放入氧化鋁坩堝加熱至500℃,粘結(jié)劑中剩余的碳被去除掉。不同階段的加熱速度和保溫時(shí)間根據(jù)零件的尺寸和形狀來(lái)確定。經(jīng)過(guò)這兩步處理后,陶瓷生胚變成多空狀,對(duì)生胚進(jìn)行氣壓燒結(jié)處理,生胚中所含的氧化物熔化并為多孔生胚的致密化提供液相。此外,Bandyopadhyny等人用FDC工藝制備出3-3連通的PZT/高分子壓電復(fù)合材料。

2.3形狀沉積成型(SDM)

SEM是由Stanford大學(xué)和Carnegie Mellon大學(xué)開(kāi)發(fā)的,它是一種材料添加和去除相結(jié)合的反復(fù)過(guò)程。成型過(guò)程中,每一層材料首先沉積成近成型形狀,在下一層材料添加前,采用傳統(tǒng)的CNC技術(shù)將其加工成凈成型形狀。 采用SDM和Gel-casting相結(jié)合的方法可以制備陶瓷件,這種工藝叫Mold-SDM。即先用SDM做出模型,然后澆注陶瓷漿料,將模型融化掉,取出陶瓷生胚,經(jīng)燒結(jié)處理后就得到最終的陶瓷件。用Mold-SDM制備陶瓷有以下優(yōu)點(diǎn):SDM能做出復(fù)雜幾何形狀的模型;Mold-SDM制備的陶瓷是整體件,因此陶瓷件不存在層與層間的邊界和缺陷;模型的表面由機(jī)加工方法獲得,具有很好的光潔度,因此制備的陶瓷件也具有較高的表面光潔度。 目前已采用Mold-SDM制備出Si3N4,Al2O3材質(zhì)的渦輪、手柄、中心孔、噴嘴等樣品。其中,Si3N4樣品的最大彎曲強(qiáng)度為800MPa。

123938rnze9famjhzj3jc3.jpg (180.59 KB, 下載次數(shù): 94)

下載附件

2017-7-10 14:07 上傳

2.4噴墨打印法

噴墨打印法主要分為三維打印和噴墨沉積法。 三維打印是由MIT開(kāi)發(fā)出來(lái)的,首先將粉末鋪在工作臺(tái)上,通過(guò)噴嘴把粘結(jié)劑噴到選定的區(qū)域,將粉末粘結(jié)在一起,形成一個(gè)層,而后,工作臺(tái)下降,填粉后重復(fù)上述過(guò)程直至做出整個(gè)部件。所用的粘結(jié)劑有硅膠、高分子粘結(jié)劑等。三維打印法可以方便地控制部件的成分和顯微結(jié)構(gòu)。 噴墨沉積法是由Brunel大學(xué)的Evans和Edirisingle研制出來(lái)的,它是將含有納米陶瓷粉的懸浮液直接由噴嘴噴出以沉積成陶瓷件。該工藝的關(guān)鍵是配置出分散均勻的陶瓷懸浮液,目前,使用的陶瓷材料有ZrO2,TiO2,Al2O3等。

2.5立體光刻(SLA)

SLA是最早的一種快速成型技術(shù),它以能在紫外光下固化的液相樹(shù)脂為原料,通過(guò)紫外光逐層固化液相樹(shù)脂制出整個(gè)部件。SLA制備陶瓷件有以下兩種方式,包括直接法和間接法。

直接法是以在紫外線下固化的液相樹(shù)脂為粘結(jié)劑,調(diào)制出含有50%體積分?jǐn)?shù)的液相樹(shù)脂懸浮液,應(yīng)用到SLA裝置上,就能制備出陶瓷生坯,經(jīng)粘結(jié)劑去除及燒結(jié)等后處理過(guò)程,得到最終的陶瓷件。在該工藝中,紫外光能固化的厚度一般為200-300納米,它與陶瓷體積分?jǐn)?shù)和陶瓷與樹(shù)脂難熔指數(shù)差值的平方成反比,因此只有與樹(shù)脂難熔指數(shù)差值較小的陶瓷材料適合于直接SLA法。目前,已采用該方法制備出Si3N4,Al2O3的結(jié)構(gòu)陶瓷件及羥基磷灰石的生物陶瓷件。 間接法是先用SLA做出模型,而后澆入陶瓷漿制得陶瓷件。該工藝適合于與樹(shù)脂難熔指數(shù)差值較大的陶瓷材料,Brady等用間接SLA法制備了PZT材料的壓電陶瓷。

105343zzk5c8l5f9kvcl49.png (174.89 KB, 下載次數(shù): 94)

下載附件

2017-7-10 14:07 上傳

2.6選取激光燒結(jié)(SLS)

SLS以堆積在工作平臺(tái)上的粉末為原料,高能CO2激光器從粉末上掃描,將選定區(qū)域內(nèi)的粉末燒結(jié)以做出部件的每一個(gè)層。對(duì)于塑料件,激光完全燒結(jié)高分子粉末,得到最終成型件。陶瓷的燒結(jié)溫度很高,很難用激光直接燒結(jié),可以將難熔的陶瓷粒子包覆上高分子粘結(jié)劑,應(yīng)用在SLS設(shè)備上,激光熔化粘結(jié)劑以燒結(jié)各個(gè)層,從而制出陶瓷生坯,通過(guò)粘結(jié)劑去除及燒結(jié)等后處理過(guò)程,就得到最終的陶瓷件。SLS是最先用來(lái)制備陶瓷件的快速成型工藝,選用的陶瓷材料有SiC、Al2O3。

3 陶瓷3D打印主要材料

3.1硅酸鋁陶瓷

硅酸鋁是一種硅酸鹽,其化學(xué)式為Al2SiO5,密度為2.8到2.9克/立方厘米。具有廣泛的用途:

1.用于玻璃、陶器、顏料及油漆的填料;

2.是涂料中的鈦白粉和優(yōu)質(zhì)高嶺土的理想替代品,與顏料配合廣泛用于油漆、皮革、印染、油墨、造紙、塑料、橡膠等方面;

3.用來(lái)制作耐高溫防火隔音隔熱棉、板、管、縫氈、防火隔熱布、耐高溫紙、耐火保溫繩、帶、防火保溫針刺毯(有甩絲、噴吹)、磚,無(wú)機(jī)防火裝飾板。無(wú)機(jī)防火卷簾等;

4.用作膠黏劑和密封劑的填充劑,能夠提高硬度、白度、耐磨性、耐候性、貯存穩(wěn)定性。

123931bxwoh3n3ffxwpmmw.png (297.35 KB, 下載次數(shù): 85)

下載附件

2017-7-10 14:07 上傳

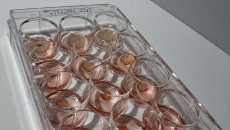

但是傳統(tǒng)的制造工藝,生產(chǎn)效率低,復(fù)雜制件難以成型,限制了其在其它領(lǐng)域內(nèi)的廣泛使用,利用3D打印技術(shù),將硅酸鋁陶瓷粉體用于3D打印陶瓷產(chǎn)品。

3D打印的該陶瓷制品不透水、耐熱(可達(dá)600°C)、可回收、無(wú)毒,但其強(qiáng)度不高,可作為理想的炊具、餐具(杯、碗、盤(pán)子、蛋杯和杯墊)和燭臺(tái)、瓷磚、花瓶、藝術(shù)品等家居裝飾材料。英國(guó)布里斯托的西英格蘭大學(xué)(UWE)的研究人員開(kāi)發(fā)出了一種改進(jìn)型的3D打印陶瓷技術(shù),該技術(shù)可用于定制陶瓷餐具,比如漂亮的茶杯和復(fù)雜的裝飾物。根據(jù)CAD數(shù)據(jù)可直接進(jìn)行打印、燒制、上釉和裝飾,消除了先前陶瓷產(chǎn)品原型沒(méi)法過(guò)火或測(cè)試釉質(zhì)的問(wèn)題。

3.2 Ti3SiC22陶瓷

在1972年,Nickl等人采用化學(xué)氣相沉積(CVD)法制備單晶時(shí),發(fā)現(xiàn)了特別軟的碳化物Ti3SiC2。其硬度表現(xiàn)為各向異性,垂直于基面的硬度是平行于基面硬度的三倍。近年來(lái),Ti3SiC2三元層狀碳化物因其兼具陶瓷和金屬的優(yōu)異性能而成為研究熱點(diǎn)。與超合金相比,Ti3SiC2具有優(yōu)異的高溫性能和疲勞損傷性能。在Ti3SiC2晶胞中,共棱的Ti6C八面體被緊密堆積的Si原子層所分隔,其中Ti與C之間為典型的強(qiáng)共價(jià)鍵,而Si原子層平面與Ti之間為類似于石墨層間的弱結(jié)合。Ti3SiC2熔點(diǎn)高達(dá)3000℃,在1700℃以下真空及惰性氣氛中不分解。

123931im5zqdppj2djzddz.png (304.46 KB, 下載次數(shù): 83)

下載附件

2017-7-10 14:07 上傳

Ti3SiC2結(jié)構(gòu)中存在的層間弱結(jié)合力價(jià)鍵使其具有平行于基面的開(kāi)裂能力,在斷裂時(shí)表現(xiàn)出R曲線行為,韌性可達(dá)16MPa·m1/2. Ti3SiC2陶瓷的制備方法通常有自蔓延高溫反應(yīng)法、等離子放電燒結(jié)法、反應(yīng)熱壓法等。以上工藝都需要采用成型模具,這些模具的制造成本高且周期長(zhǎng),如果部件形狀太復(fù)雜,則可操作性差。這些因素制約了Ti3SiC2陶瓷的應(yīng)用,而三維打印成型工藝可克服以上工藝的不足。

W.Sun等人的研究表明,采用三維打印制備的Ti3SiC2陶瓷件孔隙率高達(dá)50%~60%,而三維打印結(jié)合冷等靜壓和燒結(jié)工藝可制備出致密的Ti3SiC2陶瓷,致密度可達(dá)99%。制備過(guò)程為:先采用反應(yīng)熱壓法將Ti、石墨和SiC反應(yīng)生成Ti3SiC2,然后研磨成Ti3SiC2粉體;Ti3SiC2粉體與水溶基粘結(jié)劑混合干燥后球磨過(guò)篩,Ti3SiC2粉體顆粒表面被粘結(jié)劑包覆,過(guò)篩后的顆粒直徑為40um;

123936bpd0dhtg617dzg66.jpg (89.68 KB, 下載次數(shù): 89)

下載附件

2017-7-10 14:07 上傳

在三維打印過(guò)程中,水基溶液噴射在包覆粘結(jié)劑的Ti3SiC2,顆粒粉體上,Ti3SiC2顆粒被粘結(jié)成具有特定形狀的顆粒預(yù)制體;在冷等靜壓過(guò)程中Ti3SiC2顆粒預(yù)制體被致密化;燒結(jié)過(guò)程中,致密化的Ti3SiC2顆粒預(yù)制體被燒結(jié)成致密的陶瓷。 以上復(fù)合工藝具有顯著的優(yōu)點(diǎn),在制備新型陶瓷部件方面極具潛力。但是這種工藝的線收縮率較大,高達(dá)27%~32%。因此,如何克服三維打印工藝制備材料孔隙率大以及后處理工藝線收縮率大的不足成為研究的重點(diǎn)。

3.3 Ti3SiC2增韌TiAl3-A1203復(fù)合材料

TiAl3金屬間化合物具有低密度(3.3g/cm3)、高彈性模量(157GPa)、高熔點(diǎn)(1350~1400℃)和良好的抗氧化性能等優(yōu)點(diǎn),有望用于航空、航天工業(yè)熱結(jié)構(gòu)領(lǐng)域。但是,TiAl3的室溫?cái)嗔秧g性低(2MPa·m1/2)、難于成型的特點(diǎn)限制了其應(yīng)用。A1203具有高硬度(18GPa)和高模量(楊氏模量386GPa,剪切模量175GPa),具有作為彌散相增強(qiáng)增韌的功能。而A1203增韌TiAl3復(fù)合材料(TiAl3-A1203)具有密度低、硬度高,抗腐蝕,抗磨損以及良好的高溫抗氧化性能。 熔體滲透法是將低熔點(diǎn)金屬熔化滲入多孔陶瓷中制備陶瓷一金屬以及陶瓷基復(fù)合材料的通用工藝。將熔體鋁滲入多孔氧化鈦陶瓷中可反應(yīng)合成TiAl3-A1203復(fù)合材料。

105344b3mf3ke9g7axmsfo.png (151.87 KB, 下載次數(shù): 94)

下載附件

2017-7-10 14:07 上傳

目前,多孔陶瓷制備方法主要有冷壓成型結(jié)合高溫預(yù)燒結(jié),熔體滲透工藝包括擠壓鑄造和氣壓滲透工藝。采用由30v01.%TiO2-70v01.%A1203組成的多孔陶瓷進(jìn)行擠壓鑄造或氣壓滲透Al,所制備的TiAl3-A1203復(fù)合材料具有相互穿插的網(wǎng)絡(luò)結(jié)構(gòu),各相結(jié)合致密、取向隨機(jī)分布,其抗彎強(qiáng)度為543MPa、斷裂韌性8.6MPa· m1/2、硬度5.7GPa,如果在滲透過(guò)程中僅靠毛細(xì)管力使?jié)B透過(guò)程自發(fā)進(jìn)行,則稱之為無(wú)壓反應(yīng)熔體滲透工藝(簡(jiǎn)稱反應(yīng)熔俸滲透)。滲透速度取決于熔體在多孔陶瓷表面的潤(rùn)濕性,一般隨著滲透溫度的升高潤(rùn)濕性有所改善。

采用粉體混合.成型,燒結(jié)工藝制備陶瓷或陶瓷基復(fù)合材料時(shí),材料體積收縮高達(dá)20%;而反應(yīng)熔體滲透法成本低,可實(shí)現(xiàn)構(gòu)件的近尺寸制備以及多孔體的致密化。最近,Yin等人采用三維打印工藝制備氧化鈦多孔陶瓷,并采用無(wú)壓反應(yīng)熔體法滲透鋁,合成了TiAl3-A1203復(fù)合材料,建立了近尺寸制備復(fù)雜形狀TiAl3-A1203復(fù)合材料部件的工藝基礎(chǔ)。 A1203和TiAl3都是脆性材料,復(fù)合材料的斷裂韌性很難進(jìn)一步提高,并且抗熱震性能差,這成為制約TiAl3-A1203復(fù)合材料廣泛應(yīng)用的瓶頸。

4 總結(jié)與展望

3D打印在醫(yī)學(xué)、航天科技、考古文物、制作業(yè)、建筑等行業(yè)得到廣泛應(yīng)用。未來(lái),3D打印技術(shù)的發(fā)展將體現(xiàn)出精密化、智能化、通用化以及便捷化等主要趨勢(shì),可以在多方面進(jìn)行改善:可提升3D打印的速度效率很精度,提高成品的表面質(zhì)量、力學(xué)和物理性能;可開(kāi)發(fā)更為多樣的3D打印材料。

123942cekq5rheqreq8pq8.jpg (156.91 KB, 下載次數(shù): 97)

下載附件

2017-7-10 14:07 上傳

如智能材料、功能梯度材料、納米材料、陶瓷材料等;打印機(jī)的體積可以更加小型化、桌面化、成本更加低廉、操作更加簡(jiǎn)便等。 對(duì)于陶瓷材料來(lái)說(shuō),其3D打印技術(shù)的加工難度較大,存在很多尚未解決的難題,表面粗糙度過(guò)大,力學(xué)性能不理想,孔隙率過(guò)大,制件精度低等問(wèn)題一直存在。一種3D陶瓷打印技術(shù)難以適應(yīng)多種材料,往往需要針對(duì)于某一種特性的陶瓷性能,研制出一種對(duì)應(yīng)的3D打印技術(shù),成本較高。但是,隨著技術(shù)的不斷提高,理論不斷完善,陶瓷的3D打印技術(shù)已有重大的進(jìn)展,也是目前研究的熱點(diǎn)和重點(diǎn)。在不久的將來(lái),肯定能獲得重大的突破,同時(shí)也是極富挑戰(zhàn)的課題。

對(duì)于工業(yè)級(jí)陶瓷3D打印機(jī),全球范圍也有多款,價(jià)格從100萬(wàn)到500萬(wàn)人民幣之間的都有。感興趣的話,可以聯(lián)系南極熊微信號(hào)3125836244索要詳細(xì)資料。

編輯:南極熊

作者:王秀峰 王旭東 (陜西科技大學(xué)機(jī)電工程學(xué)院)

延伸閱讀:

【詳解】陶瓷材料選擇性激光燒結(jié)熔融技術(shù)研究與應(yīng)用

一篇文章帶你讀懂陶瓷3D打印

|

|