在由多種合金制成的航天零件中,通常需要用到釬焊的工藝,。釬焊主要是通過(guò)加熱到一定溫度使焊料熔化,,從而把兩種一樣材質(zhì)或不同材質(zhì)的金屬連接在一起。釬焊時(shí)一般都發(fā)生母材向液體釬料的溶解過(guò)程,,可使釬料成份合金化,,有利于提高接頭強(qiáng)度。釬焊時(shí)也出現(xiàn)釬料組份向母材的擴(kuò)散,,擴(kuò)散以兩種方式進(jìn)行:一種是釬料組元向整個(gè)母材晶粒內(nèi)部擴(kuò)散,,在母材毗鄰釬縫處的一邊形成固溶體層,對(duì)接頭不會(huì)產(chǎn)生不良影響,。另一種是釬料組元擴(kuò)散到母材的晶粒邊界,,常常使晶界發(fā)脆,尤其是在薄件釬焊時(shí)比較明顯,。

QQ截圖20170920153301.png (914.39 KB, 下載次數(shù): 288)

下載附件

2017-9-20 15:35 上傳

所以說(shuō)兩種金屬材料的接頭強(qiáng)度是一大加工難點(diǎn),。日前,美國(guó)宇航局NASA已經(jīng)成功測(cè)試了由兩種不同金屬合金制成的3D打印火箭發(fā)動(dòng)機(jī)點(diǎn)火器,。測(cè)試是在阿拉巴馬州的馬歇爾太空飛行中心完成的,,這揭示了3D打印的另一大應(yīng)用潛力:解決釬焊加工所面臨的挑戰(zhàn)。

相互擴(kuò)散的兩種合金

根據(jù)馬歇爾工程總監(jiān)主任Preston Jones,,用兩種不同的合金制成的3D打印火箭組件是一項(xiàng)了不起的技術(shù)成就,。3D打印技術(shù)可以將未來(lái)的火箭發(fā)動(dòng)機(jī)成本降低三分之一,制造時(shí)間減少50%,。

這款3D打印的火箭發(fā)動(dòng)機(jī)點(diǎn)火器,,標(biāo)志著NASA能夠首次使用3D打印成功地將功能部件中的兩種金屬合金組合在一起。位于馬歇爾的NASA工程師說(shuō),,這一突破可能開(kāi)啟火箭點(diǎn)火器更快的開(kāi)發(fā)周期,,并降低發(fā)動(dòng)機(jī)點(diǎn)火器在未來(lái)的生產(chǎn)成本。

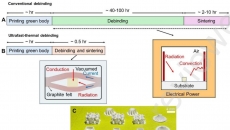

傳統(tǒng)上,,關(guān)鍵的發(fā)動(dòng)機(jī)部件是使用釬焊的復(fù)雜且費(fèi)力的工藝制成的,,釬焊是一種緩慢而昂貴的工藝,并且需要體力勞動(dòng)和各種不同的步驟來(lái)配合完成,。通過(guò)3D打印將兩種金屬材料打印成一個(gè)單一部件,,NASA開(kāi)辟了一種更高效、更經(jīng)濟(jì)有效的制造火箭發(fā)動(dòng)機(jī)點(diǎn)火器的方法,。

與熔焊不同,,釬焊是采用液相線溫度比母材固相線溫度低的金屬材料作釬料,將零件和釬料加熱到釬料熔化,,利用液態(tài)釬料潤(rùn)濕母材,、填充接頭間隙并與母材相互溶解和擴(kuò)散,隨后,,液態(tài)釬料結(jié)晶凝固,,從而實(shí)現(xiàn)零件的連接。

釬焊時(shí),,液體釬料要沿著間隙去填滿釬縫,,由于間隙很小,如同毛細(xì)管,,所以稱之為毛細(xì)流動(dòng),。毛細(xì)流動(dòng)能力的大小,能決定釬料能否填滿釬縫間隙,。

QQ截圖20170920153312.png (1.07 MB, 下載次數(shù): 270)

下載附件

2017-9-20 15:35 上傳

圖片:點(diǎn)火器橫截面的顯微鏡圖像顯示兩種金屬是如何相互擴(kuò)散的,,來(lái)源NASA 根據(jù)馬歇爾的材料和工藝實(shí)驗(yàn)室的高級(jí)制造負(fù)責(zé)人和項(xiàng)目負(fù)責(zé)人Majid Babai,消除釬焊過(guò)程并將雙金屬材料制成單一組件,,這不僅可以降低成本和制造時(shí)間,,而且還可以通過(guò)提高組件的可靠性而降低質(zhì)量風(fēng)險(xiǎn),。

通過(guò)3D打印過(guò)程將兩種材料分散熔合在一起,兩種材料內(nèi)部晶粒產(chǎn)生粘結(jié),,使得任何硬質(zhì)過(guò)渡都被消除,,從而零件不會(huì)在巨大的壓力和溫度梯度變化下發(fā)生斷裂情況。該零部件由銅合金和Inconel合金制成,,通過(guò)DMG MORI(德馬吉森精機(jī))開(kāi)發(fā)的混合3D打印工藝生產(chǎn)出來(lái),,點(diǎn)火器部件的高度為10英寸、寬為7英寸,。

此外,,DMG MORI的系統(tǒng)提供了一個(gè)獨(dú)特的功能:用戶可以選擇在打印過(guò)程中對(duì)零件的內(nèi)部進(jìn)行CNC機(jī)加工。換句話說(shuō),,3D打印機(jī)可以在增材制造和減材制造加工之間進(jìn)行轉(zhuǎn)換,,從而在其組件的整個(gè)輪廓完成之前進(jìn)行完善組件內(nèi)部結(jié)構(gòu)的精加工作業(yè)。馬歇爾太空飛行中心的工程師團(tuán)隊(duì)對(duì)3D打印的點(diǎn)火器進(jìn)行了完整的測(cè)試,。測(cè)試過(guò)程包括30多個(gè)低壓熱火測(cè)試,。經(jīng)過(guò)大量的熱火試驗(yàn),阿拉巴馬大學(xué)的研究人員得到了零件解構(gòu)數(shù)據(jù)用于分析,。最后,,他們發(fā)現(xiàn),零件的兩種合金有著很好的擴(kuò)散分布,,形成了很高的接頭強(qiáng)度,。

根據(jù)馬歇爾SLS液體發(fā)動(dòng)機(jī)部門(mén)經(jīng)理Steve Wofford,NASA對(duì)這種新的3D打印先進(jìn)制造技術(shù)對(duì)空間發(fā)射系統(tǒng)可能做出的更大貢獻(xiàn)感到鼓舞,。在下一代火箭發(fā)動(dòng)機(jī)設(shè)計(jì)中,,NASA渴望通過(guò)3D打印技術(shù)創(chuàng)造更大、更復(fù)雜的飛行組件,。

來(lái)源:3D科學(xué)谷

|