來(lái)源:EOS

現(xiàn)在很多航空航天公司都認(rèn)識(shí)到增材制造技術(shù)的獨(dú)特優(yōu)勢(shì),轉(zhuǎn)向增材制造(AM),以最大程度地減少?gòu)?fù)雜零件的生產(chǎn),并創(chuàng)造出重量更輕的替代產(chǎn)品�,?傮w而言,該行業(yè)的公司一直在尋找減輕飛機(jī)和其他飛行器重量的方法,,以優(yōu)化旅行條件并減少油耗,。

突破極限

利勃海爾,全球領(lǐng)先航空工業(yè)供應(yīng)商,,在行業(yè)供應(yīng)系統(tǒng)已超過(guò)五十年,。開(kāi)發(fā)、生產(chǎn)和維修的設(shè)備包括飛行控制和制動(dòng)系統(tǒng),、起落架,、空氣管理系統(tǒng)、齒輪和變速箱,。

大約六年前,,利勃海爾啟動(dòng)了增材制造計(jì)劃,其目標(biāo)是引入新技術(shù),,給客戶提高更優(yōu)質(zhì),、更經(jīng)濟(jì)的產(chǎn)品,在行業(yè)內(nèi)保持競(jìng)爭(zhēng)力,。特別是在基于粉末床的工業(yè) 3D 打印方面,,最終利勃海爾選擇了 EOS 金屬 3D 打印技術(shù)。

為了突破 3D 技術(shù)可實(shí)現(xiàn)的極限,,利勃海爾視圖用滿足所有飛行認(rèn)證要求的 AM 零件代替?zhèn)鹘y(tǒng)制造的主飛行控制液壓零件,。由德國(guó)聯(lián)邦經(jīng)濟(jì)和能源部的部分資助,利勃海爾與空中客車公司和德國(guó)開(kāi)姆尼茨工業(yè)大學(xué)合作進(jìn)行了該項(xiàng)目,。

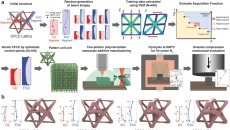

飛行控制液壓組件(即液壓控制閥)的傳統(tǒng)制造過(guò)程是鍛造開(kāi)始,,然后進(jìn)行機(jī)加工、修整,、鉆孔和組裝,。該過(guò)程既耗時(shí)又復(fù)雜,幾乎沒(méi)有優(yōu)化空間,。經(jīng)過(guò)驗(yàn)證,,這一復(fù)雜的工藝可以通過(guò) 3D 打印技術(shù)進(jìn)行優(yōu)化改進(jìn)。

640.jpeg (64.54 KB, 下載次數(shù): 383)

下載附件

2020-4-26 13:09 上傳

該解決方案轉(zhuǎn)向 EOS 設(shè)備,以更少的零件和高效的工藝鏈來(lái)制造重量輕的 3D 打印組件,,尤其是高壓液壓閥塊,。首先,通過(guò)分析原有的液壓閥塊,,確定了水工結(jié)構(gòu),,并移除了輔助部分。重新考慮了主要部件的位置,,以便在新零件的設(shè)計(jì)中進(jìn)行全面優(yōu)化。

選擇 EOS M 290 系統(tǒng)用于制造液壓組件,。EOS M 290 的構(gòu)建體積為 250x250x325 毫米,,可直接使用 CAD 數(shù)據(jù)快速、靈活且經(jīng)濟(jì)高效地生產(chǎn)金屬零件,。直觀的用戶界面,,結(jié)合了開(kāi)放式和標(biāo)準(zhǔn)化參數(shù)集的智能軟件概念以及改進(jìn)的過(guò)濾器系統(tǒng)專為工業(yè)生產(chǎn)而設(shè)計(jì)。強(qiáng)大的系統(tǒng)設(shè)計(jì)和 400 瓦光纖激光器可實(shí)現(xiàn)產(chǎn)品可靠的高性能,。

“對(duì)于工業(yè) 3D 打印,,復(fù)雜性不再是問(wèn)題。在 EOS 系統(tǒng)上,,組件是由大量薄層構(gòu)成的,,每個(gè)薄層的厚度為 30 至 60 μm,這使我們能夠構(gòu)建復(fù)雜的幾何形狀,。功能元件通過(guò)彎管直接彼此連接,。這就避免了需要具有大量橫向孔的復(fù)雜管道系統(tǒng),從而節(jié)省了生產(chǎn)時(shí)間,�,!崩 朅M研究與技術(shù)首席工程師 Alexander Altmann 解釋說(shuō)。

之所以選擇鈦合金作為打印材料,,是因?yàn)樗|(zhì)量輕,、力學(xué)性能穩(wěn)定并且具有良好的耐腐蝕性。適合用于航空零件制造的所有條件,。與傳統(tǒng)制造的零件相比,,金屬 3D 打印的主飛行控制液壓零件重量減輕了 35%,并且省去了 10 個(gè)零件,。Alexander Altmann 補(bǔ)充說(shuō):“這可能也是 AM 的標(biāo)語(yǔ) — 使用更少更輕的零件制造質(zhì)量相同或更優(yōu)的產(chǎn)品,,恰巧這對(duì)我們利勃海爾來(lái)說(shuō)是重要的一步�,!�

此外,,金屬 3D 打印的主飛行控制液壓還滿足了飛行的所有認(rèn)證要求。3D 打印的閥塊已成功通過(guò)空客 A380 的飛行測(cè)試。

640-1.jpeg (46.23 KB, 下載次數(shù): 380)

下載附件

2020-4-26 13:09 上傳

傳統(tǒng)方法制造的閥體(左)和經(jīng)過(guò)優(yōu)化的金屬 3D 打印閥體(右),。(來(lái)源:Liebherr) 生產(chǎn)規(guī)模投資

在完成這個(gè)特定項(xiàng)目之后,,證明使用 EOS 技術(shù)的增材制造對(duì)于制造關(guān)鍵的主要飛行組件是可行的,利勃海爾對(duì) 3D 打印進(jìn)行了全面投資,。例如,,現(xiàn)在需要花費(fèi)一天的時(shí)間來(lái)制造液壓閥塊,但他們發(fā)現(xiàn),,如果使用 EOS M 400-4,,則可以將制造時(shí)間減少 75% 以上。

EOS M 400-4 專為工業(yè)應(yīng)用而設(shè)計(jì),,可提供 400x400x400 毫米的構(gòu)建體積,,并結(jié)合了四個(gè)激光器,可將生產(chǎn)率提高四倍,。它滿足了現(xiàn)代生產(chǎn)環(huán)境在效率,、可伸縮性、可用性和過(guò)程監(jiān)控方面最苛刻的要求,,打破了制造的界限,。模塊化平臺(tái)設(shè)計(jì)可輕松集成到現(xiàn)有生產(chǎn)環(huán)境中,并與未來(lái)創(chuàng)新靈活整合,。姊妹系統(tǒng) EOS M 400 僅使用單個(gè) 1000W 激光器運(yùn)行,,而 EOS M 400-4 則是 EOS M 290 生產(chǎn)能力的四倍,兩者均確保了可靠的直接金屬激光器燒結(jié)質(zhì)量,。所有 EOS M 290 流程都可以轉(zhuǎn)移到 EOS M 400-4,,同時(shí)保留相同的零件性能。

640-2.jpeg (20.4 KB, 下載次數(shù): 403)

下載附件

2020-4-26 13:09 上傳

利勃海爾繼續(xù)與 EOS 合作,,參與了 EOS 質(zhì)量管理模塊的前期測(cè)試,,該模塊為EOSTATE Exposure OT,是 EOS 監(jiān)控套件的新模塊——光學(xué)斷層掃描,,可實(shí)現(xiàn)無(wú)縫和實(shí)時(shí)的組件檢測(cè),,該模塊現(xiàn)已發(fā)布�,!� Alexander Altmann 評(píng)價(jià)說(shuō):“這項(xiàng)技術(shù)將在未來(lái)加速工業(yè)增材制造過(guò)程中對(duì)材料,、產(chǎn)品缺陷的識(shí)別,并減少對(duì)后續(xù)質(zhì)量驗(yàn)證過(guò)程(如計(jì)算機(jī)斷層掃描)的依賴,。

|