來源:兩機動力先行

3D打印技術(shù)作為一種獨特的快速成型手段,利用激光束、電子束等作為能量媒介,在真空或惰性氣體保護環(huán)境中,精準熔化各類金屬、樹脂及陶瓷材料。通過精密的三維模型分層規(guī)劃,該技術(shù)逐層疊加熔化的材料,最終構(gòu)建出成品。其顯著優(yōu)勢包括成本降低、接近最終形狀的凈成形、便攜化生產(chǎn)以及廣泛的產(chǎn)品適應(yīng)性。

640.jpg (75.06 KB, 下載次數(shù): 48)

下載附件

2025-1-15 18:15 上傳

尤為值得一提的是,3D打印的高度靈活特性,在應(yīng)對大尺寸、高精度及復(fù)雜結(jié)構(gòu)制造挑戰(zhàn)時展現(xiàn)出非凡能力,這恰好與航空發(fā)動機零部件制造中的諸多難題不謀而合。

航空發(fā)動機的結(jié)構(gòu)和零部件特點

燃氣渦輪發(fā)動機的結(jié)構(gòu)復(fù)雜而精密,主要由進氣道壓氣機、燃燒室、渦輪和尾噴管這五大核心部件構(gòu)成,此外還集成了燃油系統(tǒng)、滑油系統(tǒng)、電氣系統(tǒng)、空氣系統(tǒng)以及附件傳動系統(tǒng)等輔助部分。

航空發(fā)動機的構(gòu)成令人驚嘆,其零部件數(shù)量可多達2萬至3萬件,種類繁多,按結(jié)構(gòu)形式大致可劃分為軸類件、盤類件、鼓筒、環(huán)形機匣、箱式機匣以及葉片等幾大類。

軸類件涵蓋了風(fēng)扇軸、壓氣機軸、渦輪軸等關(guān)鍵部件;盤類件則主要包括壓氣機盤和渦輪盤;鼓筒類有風(fēng)扇/增壓級整體鼓筒和高壓壓氣機焊接鼓筒等;環(huán)形機匣系列則囊括了進氣機匣、壓氣機機匣、燃燒室機匣等重要部分;箱式機匣則包含中央傳動機匣、附件傳動機匣、滑油泵機匣等;而葉片,作為關(guān)鍵部件之一,分為風(fēng)扇葉片、壓氣機葉片和渦輪葉片,它們在高溫高壓環(huán)境中發(fā)揮著關(guān)鍵作用。關(guān)注公眾號: 增材制造碩博聯(lián)盟,免費獲取海量增材資料,聚焦增材制造研究與工程應(yīng)用!

零部件顯著的特點:

尺寸龐大且形狀復(fù)雜,如風(fēng)扇葉片不僅體積大且呈不規(guī)則曲面,渦輪葉片內(nèi)部更是設(shè)計了復(fù)雜的冷卻通道以實現(xiàn)高效冷卻。

材料加工難度大,由于航空發(fā)動機需在極端環(huán)境下運行,其零部件多采用鈦合金、鎳基高溫合金等高強度且難以加工的材料制成,且多為薄壁件,加工過程中極易發(fā)生變形。

制造周期長、成本高,復(fù)雜的結(jié)構(gòu)和嚴苛的材料要求使得制造過程繁瑣且耗時耗力。

零部件修復(fù)

航空發(fā)動機在極端的高溫高壓環(huán)境下持續(xù)運行,其關(guān)鍵部件如壓氣機葉片和渦輪葉片極易遭受燒傷、裂紋及異物沖擊等損傷。針對這些核心零部件的快速、低成本的再生制造技術(shù),尤其是利用3D打印技術(shù),一直是西方國家的技術(shù)封鎖重點,也是我國亟待突破的技術(shù)瓶頸。特別是進口發(fā)動機,受制于國外技術(shù)封鎖,一旦這些關(guān)鍵部件報廢,往往只能以高昂的代價進行更換。

然而,全球范圍內(nèi)已有一些成功案例,如美國Optomec Design公司利用激光熔化沉積(LMD)技術(shù)成功修復(fù)了T700發(fā)動機的整體葉盤;德國MTU公司也通過LMD技術(shù)恢復(fù)了渦輪葉片冠部的精確幾何尺寸;瑞士洛桑理工學(xué)院的W.Kurz教授團隊則實現(xiàn)了高溫合金單晶葉片的LMD技術(shù)修復(fù)。

在國內(nèi),研究者已經(jīng)積極投身于LMD技術(shù)在航空發(fā)動機損傷部件修復(fù)領(lǐng)域的研究,并取得顯著進展。

零部件直接制造

早在1979年,美國聯(lián)合技術(shù)研究中心便率先提出了在航空發(fā)動機渦輪盤制造中運用直接增材制造技術(shù)的創(chuàng)新理念。這一前瞻性構(gòu)想迅速在業(yè)界引起轟動,并推動了3D打印技術(shù)在航空發(fā)動機零部件制造領(lǐng)域的廣泛應(yīng)用。進入20世紀末,多家國際知名的發(fā)動機制造商紛紛將3D打印技術(shù)納入其生產(chǎn)流程,引領(lǐng)了一股航空發(fā)動機零部件3D打印的潮流。

其中,英國Rolls-Royce公司憑借其在3D打印技術(shù)上的卓越成就,成功打印出TrentXWB-97發(fā)動機的前軸承機匣。該機匣以鈦合金為材料,結(jié)構(gòu)復(fù)雜且尺寸龐大,達到了1500mm x 500mm的規(guī)格。通過3D打印技術(shù),Rolls-Royce公司不僅大幅縮短了30%的制造時間,還順利完成了該機匣的裝機地面測試,進一步驗證了3D打印技術(shù)在航空發(fā)動機制造中的可靠性。

與此同時,GE公司也在其LEAP-1A航空發(fā)動機的燃油噴嘴制造中采用了SLM技術(shù)。這一創(chuàng)新舉措使得該發(fā)動機的燃油效率較同類產(chǎn)品提升了15%,生產(chǎn)周期顯著縮短,生產(chǎn)成本更是降低了50%。此外,西門子公司、賽峰發(fā)動機公司和Euro-K公司等也紛紛效仿,將3D打印技術(shù)應(yīng)用于燃油噴嘴的生產(chǎn)中,進一步推動了該技術(shù)的普及和發(fā)展。

德國航空發(fā)動機公司MTU同樣不甘落后,他們首次利用3D打印技術(shù)制造出了用于PW1100G-JM發(fā)動機低壓渦輪部分的鎳基高溫合金管道鏡軸套。成功的案例不僅展示了3D打印技術(shù)在航空發(fā)動機制造中的巨大潛力,也為未來更多零部件的3D打印應(yīng)用奠定了堅實的基礎(chǔ)。

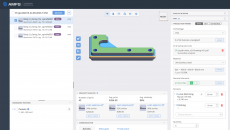

640-1.jpg (141.28 KB, 下載次數(shù): 47)

下載附件

2025-1-15 18:15 上傳

圖1 航空發(fā)動機可應(yīng)用增材制造的零部件示意圖

近年來,中國在3D打印技術(shù)應(yīng)用于航空發(fā)動機零部件制造領(lǐng)域取得了顯著進展,盡管多數(shù)研究仍處于基礎(chǔ)探索與地面試驗階段,但已有少數(shù)成果成功實現(xiàn)了裝機驗證。例如,通過選擇性激光熔化(SLM)技術(shù),成功制造了航空發(fā)動機的鈦合金導(dǎo)管彎頭,并經(jīng)過減材加工以滿足裝機標準,該部件已在某型無人機航空發(fā)動機中得到了實際應(yīng)用驗證。關(guān)注公眾號: 增材制造碩博聯(lián)盟,免費獲取海量增材資料,聚焦增材制造研究與工程應(yīng)用!

此外,3D打印技術(shù)還被用于制造渦軸發(fā)動機的復(fù)雜附件傳動機匣,該機匣集成了燃油和滑油管路,結(jié)構(gòu)復(fù)雜,經(jīng)工藝試驗后,其粗糙度優(yōu)于傳統(tǒng)鑄件,且密封性能完全滿足使用需求。

更有研究者提出了利用激光熔化沉積(LMD)工藝快速成型航空發(fā)動機葉片的方法,深入分析了工藝參數(shù)對成形質(zhì)量和效率的影響。同時,我國還成功制備了渦輪導(dǎo)向葉片的毛坯結(jié)構(gòu),其力學(xué)性能達標,但外形尺寸尚需進一步減材加工以完善。這些成果標志著中國在3D打印技術(shù)應(yīng)用于航空發(fā)動機零部件制造領(lǐng)域邁出了堅實的一步。

除此之外,還有一系列成果成功實現(xiàn)裝機應(yīng)用。

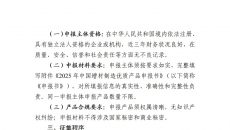

640-2.jpg (187.47 KB, 下載次數(shù): 42)

下載附件

2025-1-15 18:15 上傳

測量受感部件葉片型芯及樹脂模型制造

除了零部件修復(fù)與直接制造外,3D打印技術(shù)在航空發(fā)動機領(lǐng)域內(nèi)展現(xiàn)出更為廣泛的潛在應(yīng)用,涵蓋了測量受感部件、葉片型芯及樹脂模型的制造等多個方面。在試驗的關(guān)鍵階段,精確測量發(fā)動機參數(shù)至關(guān)重要,而這些測量受感部件往往結(jié)構(gòu)復(fù)雜。

通過引入3D打印技術(shù),不僅顯著縮短了這些復(fù)雜部件的研發(fā)周期,還實現(xiàn)了部件的輕量化。成功利用3D打印技術(shù)制造了航空發(fā)動機的壓力測量受感部件,并經(jīng)過嚴格考核,證明其性能符合國軍標要求,標志著3D打印在航空發(fā)動機測試部件制造領(lǐng)域的初步成功,預(yù)示著未來更廣泛的應(yīng)用前景。

此外,隨著航空發(fā)動機性能的不斷攀升,渦輪葉片的工作環(huán)境日益嚴苛,對材料熔點及冷卻通道結(jié)構(gòu)提出了更高要求。傳統(tǒng)熔模鑄造技術(shù)在面對高度復(fù)雜冷卻通道時顯得力不從心,而3D打印技術(shù),特別是光固化成形技術(shù)(SLA),為陶瓷鑄造型芯的制造提供了創(chuàng)新解決方案。

通過精確控制每一層材料的固化,SLA技術(shù)能夠制造出具有復(fù)雜內(nèi)部結(jié)構(gòu)的陶瓷型芯,滿足現(xiàn)代航空發(fā)動機葉片的制造需求。這一技術(shù)的應(yīng)用,不僅推動了航空發(fā)動機技術(shù)的進步,也為未來更高性能發(fā)動機的研發(fā)奠定了堅實基礎(chǔ)。

|