本帖最后由 小軟熊 于 2022-2-15 09:34 編輯

江蘇激光聯(lián)盟

導(dǎo)讀:本文探討了激光制造鋼的工藝進(jìn)展以及面臨的挑戰(zhàn)。本文為第二部分。

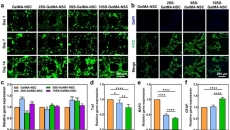

激光功率

激光功率作為激光加工的關(guān)鍵工藝參數(shù)之一,直接決定了熱輸入和熔池的溫度。圖5和圖6總結(jié)了不同參數(shù)對L-DED不銹鋼熔體池尺寸和孔隙率的影響。如圖5(a - b)所示,Song等人的研究表明,隨著激光功率的增加,單軌(熔體池陣列,其寬度和高度與單一熔體池相同)的寬度和高度都顯著增加。這是因為更高的激光功率產(chǎn)生更高的輸入能量傳遞給被輻射的材料,這導(dǎo)致更多的粉末被熔化。因此,產(chǎn)生了更大的熔池。這也表明了更高的捕獲效率,這是評估激光工藝效率的重要基準(zhǔn)標(biāo)準(zhǔn),定義為熔體池中捕獲的粉末與交付的粉末的比率。

此外,激光功率也與球化現(xiàn)象密切相關(guān),球化現(xiàn)象是一種由粉末顆粒不均勻重組而產(chǎn)生的缺陷,在激光熔覆和焊接中已經(jīng)得到了很好的研究。由于LAM是一種分層制造工藝,球化現(xiàn)象嚴(yán)重阻礙了均勻?qū)映练e,并導(dǎo)致層間孔隙的形成,甚至在熱應(yīng)力作用下發(fā)生分層。如圖7(b)所示,較低的激光功率與L-PBF過程中明顯的球化現(xiàn)象有關(guān)。這是由于激光能量輸入較低時,粉末顆粒熔化不足造成的。Gu及其同事在L-PBF制備的316L不銹鋼中也報道了類似的結(jié)果,由于球化現(xiàn)象,較低的激光功率導(dǎo)致試樣中孔隙率較高。通過增加激光功率使粉末完全熔化,可以明顯緩解這一問題,如圖6(a)所示。

640.jpeg (173.85 KB, 下載次數(shù): 152)

下載附件

2022-2-15 09:27 上傳

圖5 加工參數(shù)對L-DED型鋼單軌尺寸的影響:掃描速度、激光功率和進(jìn)給速度對420不銹鋼軌道(a)寬度和(b)高度的影響;(c)進(jìn)給速度對H13工具鋼軌道厚度誤差的影響;(d)掃描速度、(e)進(jìn)給速度和(f)比能對316不銹鋼軌跡高度的影響。

640-1.jpeg (179.18 KB, 下載次數(shù): 146)

下載附件

2022-2-15 09:27 上傳

圖6 工藝參數(shù)對L-PBF和L-DED制備的鋼試樣氣孔率的影響:(a)激光功率;(b)粉進(jìn)料速度;(c)掃描間距;(d)涂層厚度和激光功率;(e)掃描速度和層厚;(f)掃描速度

通常,由LAM產(chǎn)生的鋼樣品中的孔隙是在層與層之間的未熔合區(qū)域觀察到的,稱為未熔合孔。激光功率越大,預(yù)擴(kuò)散或噴射粉末的熔化程度越高,相鄰兩層之間的重疊程度越高,熔化孔的缺失程度越低。但如前文所述,當(dāng)激光功率過大時,熔化模式會轉(zhuǎn)變?yōu)樾】啄J剑捎诮饘僬舭l(fā)強(qiáng)烈,熔化池底部會產(chǎn)生較大的小孔孔(圖3(a))。這降低了零件的密度。因此,適當(dāng)?shù)募す夤β蕦τ趯崿F(xiàn)捕獲效率、缺乏聚變和鎖孔躍遷之間的折衷至關(guān)重要。

640-2.jpeg (202.42 KB, 下載次數(shù): 125)

下載附件

2022-2-15 09:27 上傳

圖3 (a) L-PBF,(b,c) L-DED和(d-f)激光焊接在不同工藝參數(shù)下制備的鋼熔體熔池形貌的變化。(a)中的數(shù)字表示熔體池對應(yīng)的激光功率(W)。

Zhang等發(fā)現(xiàn),隨著激光功率的增加,L-DED316L熔覆層中的枝晶組織逐漸由薄變粗,導(dǎo)致硬度和拉伸性能下降。一般來說,激光功率越大,能量輸入越大,冷卻速率越低,相應(yīng)的微觀結(jié)構(gòu)越粗。而Zhang等報道的SEM圖像只顯示了枝晶形態(tài),由于枝晶偏析嚴(yán)重,沒有觀察到晶界。電子背散射衍射(EBSD)可能是表征晶粒和紋理的更合適的方法。激光功率不僅可以控制晶粒形貌,還可以控制織構(gòu)。Sun和同事報道了L-PBF制造的316不銹鋼樣品在380 W激光功率下的外延性能為<001> 紋理沿建筑方向(圖9(a)),這與LAM之前對其他立方結(jié)構(gòu)材料的研究一致。然而,一個建立了950 W的激光功率顯示<011>紋理沿建筑方向(圖9(b))。

DebRoy等對LAM過程中外延晶粒生長和織構(gòu)形成的機(jī)理進(jìn)行了全面的探討。添加態(tài)多晶合金的晶粒取向與熔體池的形狀密切相關(guān),熔體池的形狀由合金的AM工藝參數(shù)和熱物理性能決定。根據(jù)Sun等(圖9(c-f))的動力學(xué)Monte Carlo模擬結(jié)果,較低功率(380 W)下的熔體熔池比高功率(950 W)下的熔體熔池要寬、淺得多,說明在380 W下,凝固過程中熔體熔池邊界處的熱流方向與成型方向相反。因此,熔池中柱狀晶粒傾向于從下向上直長,導(dǎo)致熔池中柱狀晶粒呈<001> 紋理沿著建筑方向,如圖9(d)所示。在后續(xù)層沉積后,這些晶粒進(jìn)一步外延生長,形成大的柱狀晶粒,樣品中平均晶粒面積約為310 μm2。

相比之下,在950 W激光功率下,較窄和較深的熔體池的特征是熔體池邊界處有曲率,如圖9(f)所示。在凝固過程中,柱狀晶粒向熔池頂部中心垂直于彎曲熔池邊界生長,并傾向于從建筑方向傾斜45°。這將導(dǎo)致一個<011> 沿建筑方向的晶體紋理。此外,這種柱狀晶粒的生長促進(jìn)了熔池頂部中心等軸晶粒簇的形成(圖9(e,f)),阻止了柱狀晶粒的進(jìn)一步生長。因此,盡管950 W試樣熔體池較大,但其晶粒細(xì)化程度較380 W試樣要小得多,平均晶粒面積約為180 μm2。

640-3.jpeg (140.86 KB, 下載次數(shù): 147)

下載附件

2022-2-15 09:27 上傳

圖9 激光功率分別為380 W (a)和950 W (b)時,L-PBF制備的316L不銹鋼樣品的晶體織構(gòu)(a,b)和拉伸性能(c)。晶體方向沿建筑方向觀察,如圖(a)所示箭頭所示。380 W (c,d)和950 W (e,f)[23]樣品的動力學(xué)蒙特卡羅模擬結(jié)果的等距和正面視圖。

沉積過程包括從計算機(jī)生成的三維實體模型生成刀具路徑。刀具路徑系統(tǒng)地沿工件區(qū)域連續(xù)移動激光聚焦區(qū),以融合氣體輸送到聚焦區(qū)的金屬粉末顆粒。該過程的原理圖如下圖A所示。激光直接沉積技術(shù)與之前的RP技術(shù)相比有許多優(yōu)勢,包括更穩(wěn)健的沉積,更精確的沉積材料的位置,以及在沉積過程中通過簡單混合粉末來生產(chǎn)功能梯度材料的能力。激光直接沉積實驗的實驗裝置如下圖B所示。

640-4.jpeg (42.01 KB, 下載次數(shù): 148)

下載附件

2022-2-15 09:27 上傳

圖A激光直接沉積工藝示意圖。

640-5.jpeg (66.14 KB, 下載次數(shù): 139)

下載附件

2022-2-15 09:27 上傳

圖B激光直接沉積系統(tǒng)的組成部分。

值得注意的是,Monte Carlo模擬通過考慮相鄰晶粒間的總鍵能和晶界遷移活化能來反映晶粒生長動力學(xué)。但該方法描述性較強(qiáng),不能充分揭示凝固過程中復(fù)雜的物理冶金過程。需要考慮幾個凝固特征,如熱梯度和固/液界面上的溶質(zhì)偏析,它們在控制晶粒形貌和生長動力學(xué)中發(fā)揮著重要作用。熱梯度與工藝參數(shù)密切相關(guān),而溶質(zhì)偏析在合金中變化顯著,進(jìn)而影響Monte Carlo模擬中晶粒長大指數(shù)的大小。這些特征的標(biāo)定困難,對不同合金的Monte Carlo模擬精度造成了很大的限制。因此,Sun 等工作中等軸晶粒團(tuán)簇的形成需要進(jìn)行實驗驗證,通過對最頂層的微觀組織檢查可以很容易地進(jìn)行驗證,以避免重疊效應(yīng)。一般情況下,凝固過程中形成的晶粒形貌由溫度梯度G與凝固速率R (如iG/R)的比值決定。較低的G/R值與較大的過冷活化成核、促進(jìn)柱狀晶向等軸轉(zhuǎn)變有關(guān)。因此,將激光功率從380 W提高到950 W,有利于熔池中G/R值的降低,從而促進(jìn)熔池中細(xì)小等軸晶的形成。在其他高激光功率的LAM合金中也報道了類似的現(xiàn)象。

另外,由于<011>在950 W的試樣中,l - pbf316l的拉伸強(qiáng)度和伸長率分別提高了約16%和40%(見圖9(g))。950 W試樣中晶粒越細(xì),晶界越多,阻礙位錯運動(即Hall-Petch效應(yīng)),適應(yīng)拉伸試驗中產(chǎn)生的應(yīng)變,強(qiáng)度和延性同時得到提高。有趣的是,Niendorf和同事的研究結(jié)果得出了一個完全不同的結(jié)論。他們報告說,較低的400 W激光功率產(chǎn)生了<011>紋理,而更高的功率1 kW產(chǎn)生一個<001>與L-PBF的316不銹鋼結(jié)構(gòu)相同。此外,與1 kW的L-PBF相比,400 W的強(qiáng)度更高,但塑性更低。Sun等將差異歸因于不同的掃描策略,這一點還有待證實。

其他laser-related變量

如上所述,激光功率是LAM過程中的主要參數(shù)之一,因為它直接定義了能量輸入,從而定義了熱歷史。然而,激光的類型、激光束的大小和形狀等其他與激光相關(guān)的參數(shù)也需要在LAM過程中考慮。由于這些參數(shù)在LAM過程中通常是不可調(diào)的,因此相關(guān)的研究工作非常有限。盡管如此,由于激光與傳統(tǒng)激光加工技術(shù)(如激光焊接和熔覆)的相似之處,對激光在LAM中的影響的深入了解可以參考傳統(tǒng)激光加工技術(shù)。

目前,在LAM過程中使用的最常見的激光器類型是CO2激光器、Nd: YAG激光器、光纖激光器、圓盤激光器、二極管激光器和光纖耦合二極管激光器。研究表明,即使在相同的線性熱輸入條件下,鐵粉吸收的激光能量也隨激光類型的不同而不同。Bagger等人早期的研究表明,在316不銹鋼的激光焊接中,co2激光焊縫對裂紋的敏感性低于nd - yag激光焊縫。這是由于CO2激光器比ND-YAG激光器具有更好的可聚焦性。前者產(chǎn)生更深的焊接。但是,目前還沒有證實激光類型影響lam制造的金屬零件性能的結(jié)果報告。

雖然可以通過調(diào)節(jié)激光系統(tǒng)中的光學(xué)透鏡來改變激光束的大小或光斑的大小,但這種調(diào)節(jié)也會使激光離焦,這在實際中很少實現(xiàn)。注意光斑大小也可以通過調(diào)整z增量來改變。越高的z增量或設(shè)置層厚度一般會增大熔池與激光聚焦面之間的距離,這意味著在基板或熔池上的失焦程度越高。結(jié)果表明,激光光斑的尺寸增大,增加了與粉末的相互作用面積,但降低了單位質(zhì)量的激光能量輸入。一般來說,該過程的捕獲效率可以通過使用離焦調(diào)制來控制。Haley等人最近的一項工作表明,隨著離焦距離從0增加到10 mm,捕獲效率首先提高,這是因為光斑尺寸的增大使得能夠捕獲更多粉末。而進(jìn)一步增加離焦距離到18 mm,由于基片上能量輸入的減少,捕獲效率顯著降低。在這種情況下,熔化的粉末較少,削弱了相鄰兩層的重疊,導(dǎo)致熔合孔的缺失。

Shi等人研究了激光光束形狀(即圓形高斯和橢圓光束形狀)對LAM加工316L不銹鋼的微觀組織(如晶粒形貌、尺寸和織構(gòu))的影響。結(jié)果表明,通過成核事件產(chǎn)生等軸晶的傾向隨熔池幾何形狀的變化而變化,可以由激光束形狀來控制。Shi等認(rèn)為,與圓形高斯(CG)束和縱向橢圓(LE)束相比,橫向橢圓(TE)束產(chǎn)生的熔體池更短、更寬、更淺。此外,隨著熔池寬度的增加,成核事件的數(shù)量增加。因此,TE剖面產(chǎn)生了最大的形核事件,在更寬的加工參數(shù)窗口內(nèi)產(chǎn)生了等軸或混合等軸柱狀晶粒。而CG和LE梁產(chǎn)生了更強(qiáng)的柱狀紋理。雖然對激光焊接中光束形狀的影響的研究相對較少,但在激光焊接和激光熔覆過程中已經(jīng)有了廣泛的研究。Ayoola等人最近的一項工作表明,在S275低碳鋼激光焊接中,投射光束的形狀顯著影響激光能量輸入,從而影響焊縫形狀。與圓形激光束相比,橢圓激光束的焊縫更淺、更寬,這使得激光光斑的截面積更大,因此能量輸入更低。這為通過調(diào)節(jié)光束形狀來優(yōu)化加工參數(shù)提供了新的思路。因此,有必要進(jìn)行進(jìn)一步的基礎(chǔ)研究,以開發(fā)形狀更復(fù)雜的光束在提高LAM產(chǎn)品質(zhì)量方面的作用。

掃描速度

掃描速度對LAM生產(chǎn)的鋼件的幾何精度和性能也有顯著影響。Yadroitsev和同事研究了在L-PBF系統(tǒng)中制備的316L不銹鋼和H13工具鋼在不同掃描速度下的單軌特性。結(jié)果表明,隨著掃描速度的增加,鋼基板的熔化深度減小。Lu和同事在L-DED建造的316L不銹鋼單軌樣品上報告了類似的結(jié)果。較高的掃描速度降低了單軌的高度和寬度,如圖5(d)和8(a-c)所示。結(jié)果與Song的工作一致,如圖5(a,b)所示。激光掃描速度V (m s-1)與熔池幾何形狀之間的關(guān)系可以用經(jīng)典的Rosenthal方程定量描述。

640.png (8 KB, 下載次數(shù): 116)

下載附件

2022-2-15 09:27 上傳

其中,Tf(K)合金的熔化溫度,T0 (K)從熔池溫度的位置遠(yuǎn),R0(W)表示吸收功率,可簡化為λ·P(λ是激光吸收率和P (W)表示激光功率),K (W m - 1·K - 1)代表了合金的熱導(dǎo)率,a (m2 s -1)表示合金的熱擴(kuò)散率。尺寸j和r定義了熔池的大小和形狀,如圖10所示。其中j為光束行進(jìn)方向到激光光斑的距離,r為激光光斑到熔體熔池邊緣的距離,用r = (j2 + y2) 0.5表示。在y值最大時,熔池寬度W可以由Tang等的Rosenthal

640-1.png (8.17 KB, 下載次數(shù): 125)

下載附件

2022-2-15 09:27 上傳

640-6.jpeg (55.6 KB, 下載次數(shù): 150)

下載附件

2022-2-15 09:27 上傳

圖10 熔池邊界的Rosenthal圖示意圖,從熔池頂部觀看。激光束集中在y軸和ξ軸的交點處。

其中r(單位kg m-3)為合金密度,CP為合金比熱容。如式(2)所示,熔池寬度與掃描速度成反比,與圖5(a,d)的結(jié)果一致。從本質(zhì)上講,掃描速度的變化也改變了激光在襯底上的能量輸入。隨著掃描速度的增加,激光與單位體積粉末之間的照射間隔縮短,體積能量輸入減少。因此,熔化的粉末較少,這與較小的熔化池有關(guān),因此捕獲效率較低。與L-DED相比,與L-PBF相關(guān)聯(lián)的更高的掃描速度(見圖7 - 8和11),可能會由于粉末床層未充分熔化而導(dǎo)致所謂的球化現(xiàn)象(見圖7(a)),最終導(dǎo)致更高的孔隙率(見圖6(a,e,f))。雖然較高的掃描速度可能導(dǎo)致熔化不足,但并不是掃描速度越小越好。低的掃描速度可能會導(dǎo)致強(qiáng)烈的能量輸入,從而形成小孔孔隙,降低了零件的密度。在合適的掃描速度范圍內(nèi),獲得最密部分的最佳機(jī)械合適的拉桿。Yadroitsev等人之前的研究報告稱,最佳掃描速度范圍與所制備合金的導(dǎo)熱性密切相關(guān)。具有高導(dǎo)熱系數(shù)的合金的最佳掃描速度范圍較窄。然而,需要進(jìn)一步研究來了解這種現(xiàn)象的潛在機(jī)理,從而更好地將適當(dāng)?shù)募庸ご翱谂c材料性能聯(lián)系起來。

除了致密化,掃描速度還會從微觀組織方面影響LAM加工鋼的機(jī)械性能。對于L-DED工藝,由于枝晶結(jié)構(gòu)的細(xì)化,掃描速度的提高可以提高316L樣品的強(qiáng)度和塑性。如圖11(a、b)所示,隨著掃描速度從2 mm s-1提高到10 mm s-1, L-DED不銹鋼的一次枝晶間距和二次枝晶間距均顯著減小,強(qiáng)度和塑性同時提高(見圖11(c、d))。此外,L-PBF預(yù)制鋼中也報道了高掃描速度導(dǎo)致的組織細(xì)化。如圖11(e-h)所示,通過提高掃描速度(從280 ~ 7000 mm s-1), L-PBF不銹鋼熔體池中細(xì)胞尺寸從1μm左右有效減小到0.2μm左右。這主要歸因于較高的掃描速度所帶來的較高的冷卻速度。如前文所述,與激光功率一樣,掃描速度也與單位時間和單位面積內(nèi)的能量輸入有關(guān),它直接決定了LAM過程中熔化池的凝固速率和熱梯度。從圖11可以看出,LAM加工鋼的微觀組織對冷卻速度和溫度梯度非常敏感,可以通過改變激光功率或/和掃描速度來調(diào)節(jié)冷卻速度和溫度梯度。因此,可以根據(jù)組織與性能的具體關(guān)系,有針對性地定制LAM加工鋼的機(jī)械性能。

640-7.jpeg (150.94 KB, 下載次數(shù): 167)

下載附件

2022-2-15 09:27 上傳

圖11 (a,b)不同掃描速度下L-DED沉積的316L合金的SEM組織,(c)抗拉強(qiáng)度和(d)延伸率[93];(e-h)用不同的激光掃描速度對l - pbf316l樣品的蝕刻表面進(jìn)行SEM掃描。

掃描策略和掃描間隔

在Jhabvala等人提出的掃描策略定義的基礎(chǔ)上,Hagedorn-Hansen等人提出了一種新的掃描策略定義:掃描策略是指在LAM期間用于影響因變量的任何掃描模式或曝光方法,包括但不限于不同的矢量、分段或?qū)訏呙璺椒āO蛄坎呗园娘L(fēng)格,其中向量的艙口和輪廓被掃描。分段策略涉及到零件層中各部分被掃描的方式。而層掃描策略涉及到矢量在層中的方向和位置。然而,使用這個定義,掃描策略的類型可能會非常復(fù)雜,因為各種向量、段和層的大量組合,構(gòu)成了龐大的掃描方法。例如,對于某一掃描模式,段策略和層策略可以是不同的。由于層間向量的不同線段數(shù)或方向/位置的組合,將會有無限的策略。段和層掃描策略的選擇也依賴于形狀和大小的一部分,在這一節(jié)中,我們簡要分類艙口的掃描策略基于向量和輪廓,包括線掃描、分形掃描、螺旋掃描和島掃描(參見圖12)。雖然這些策略可以從L-DED或L-PBF中檢索,但它們都適用于這兩種技術(shù),這取決于嵌入式控制系統(tǒng)。然而,目前僅在L-PBF系統(tǒng)中采用island策略。

640-8.jpeg (159.1 KB, 下載次數(shù): 157)

下載附件

2022-2-15 09:27 上傳

圖12 鋼LAM中使用的四種掃描策略。

640-9.jpeg (94.96 KB, 下載次數(shù): 142)

下載附件

2022-2-15 09:27 上傳

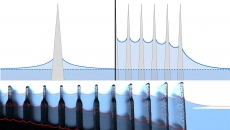

不同掃描速度(激光功率1000 W;進(jìn)粉速度4g/mm;激光光斑尺寸2毫米)

只需改變掃描速度,其他加工參數(shù)(激光功率1000 W,送粉速度4g/min,光斑直徑2 mm)保持不變。不同掃描速度下熔覆層的SEM形貌如上圖所示。圖(a)、(b)、(c)、(d)、(e)依次為掃描速度為2、4、6、8、10 mm/s時的顯微組織。

目前,傳統(tǒng)的行掃描仍是LAM過程中最常用的掃描策略,也被稱為交替掃描、光柵掃描和鋸齒掃描。其他新型掃描策略(分形掃描、螺旋掃描和島狀掃描)被開發(fā)出來,以降低LAM(通常為106 K m-1)期間由陡峭的熱梯度引起的部分的應(yīng)力和應(yīng)變。它們對構(gòu)件變形和殘余應(yīng)力的影響已被廣泛報道和比較。如Yu等研究并比較了掃描模式(光柵、偏移和分形,見圖13(a-d))對L-DED建造的316L零件變形的影響。如圖13(e)所示,分形沉積模式在零件中產(chǎn)生的變形最小,其次是偏移偏移模式(即螺旋掃描)。將實驗結(jié)果與有限元建模(FEM)相結(jié)合,Yu等人發(fā)現(xiàn),在L-DED過程中,瞬態(tài)溫度梯度的大小對零件變形具有關(guān)鍵影響。有限元分析結(jié)果表明,分形和偏置沉積模式比光柵和偏置沉積模式的溫度梯度更小,導(dǎo)致零件變形更小。

640-10.jpeg (140.58 KB, 下載次數(shù): 150)

下載附件

2022-2-15 09:27 上傳

圖13 四種沉積模式用于L-DED建造的316L零件(a)光柵,(b)偏移量,(c)偏移量和(d)分形;(e)四種沉積模式基底變形比較[66];(f)四種掃描策略及L-PBF建立的H13試件的相應(yīng)截面。

掃描每一層有無數(shù)種方法。也許最傳統(tǒng)的和用來比較新方法的策略是曲折策略(下圖(a))。研究人員和企業(yè)經(jīng)常使用的策略是island掃描策略(下圖(b))。這種方法將組件細(xì)分為更小的區(qū)域,分別隨機(jī)掃描,試圖產(chǎn)生更均勻的熱分布。此外,在island掃描中,可以將每個子段視為一個區(qū)域,單獨選擇掃描策略。相鄰島嶼的矢量定期地互相垂直地掃描,從而使每一層都有在多個方向掃描的軌跡。這是有利的,因為在一個方向上沒有主要的應(yīng)力建立,因此可以降低SLM制造組件的各向異性。另外,掃描圖形可以在隨后的層之間旋轉(zhuǎn),通常是90°,以產(chǎn)生類似的效果。

640-11.jpeg (42.11 KB, 下載次數(shù): 126)

下載附件

2022-2-15 09:27 上傳

(a)鋸齒形(b)島形(c)分形和(d)螺旋掃描策略示意圖。

上述新掃描策略,包括分形、螺旋和島狀掃描,有很強(qiáng)的潛力降低殘余應(yīng)力,從而使變形或裂紋最小化。分形掃描似乎是最有效的掃描模式,盡管這一結(jié)論還需要進(jìn)一步的研究來證實。此外,到目前為止,只有Hilbert和Gosper填充曲線被用于分形掃描模式。基于其他類型的空間填充曲線(βΩ-curve、H指數(shù)曲線、peanuts - meander曲線等),研究分形掃描在降低應(yīng)力方面的有效性是十分必要和重要的。

采用不同的掃描策略可以降低激光掃描制件的氣孔率。然而,L-PBF過程中的濺射會排斥線向量周圍的粉末,從而減少后續(xù)掃描可用粉末的數(shù)量,這很可能導(dǎo)致高孔隙度。Beal等人在應(yīng)用第二個掃描光柵之前使用了填充策略來替換缺失的材料(圖13(f))。如圖13(f)所示,與其他不進(jìn)行粉末再填充的線掃描策略相比,再填充策略由于孔隙率最低,被證明是最適合制備高密度H13樣品的L-PBF填充策略。然而,這種策略相對耗時。因此,它并沒有被廣泛遵循。

掃描策略的變化也可能導(dǎo)致不同的階段。例如,Kudzal和他的同事報道了掃描策略對L-PBF制造的17-4 PH不銹鋼中奧氏體的數(shù)量有顯著影響。同心式(螺旋掃描)掃描策略導(dǎo)致奧氏體含量(高達(dá)82%)比直線掃描策略(~50%)高得多,這可能是由于同心式掃描導(dǎo)致的更高的冷卻速度。

需要注意的是,對于每一種掃描策略/圖案,每一層之間的掃描圖案旋轉(zhuǎn)和不旋轉(zhuǎn)會導(dǎo)致不同的微觀結(jié)構(gòu)。每層之間的旋轉(zhuǎn)掃描策略已被證明在LAM過程中對織構(gòu)的調(diào)整是有效的,這將在“常規(guī)生產(chǎn)鋼的凝固和相變概述”和“奧氏體鋼”小節(jié)中進(jìn)一步討論,以奧氏體和雙相不銹鋼為例。此外,對于給定的掃描模式,每個掃描軌跡之間的掃描間距是另一個變量。Gu等發(fā)現(xiàn)掃描間距的減小降低了L-PBF構(gòu)建的316L樣品的孔隙度,如圖6(c)和7(i-k)所示。一般情況下,縮小掃描間距會導(dǎo)致之前燒結(jié)軌跡或未熔合區(qū)重熔,增加相鄰層間的重疊,從而降低燒結(jié)時試樣的孔隙率。

來源:Laser additive manufacturing of steels,InternationalMaterials Reviews,doi.org/10.1080/09506608.2021.1983351

參考文獻(xiàn):Gibson I, Rosen DW, Stucker B. Additive manufacturing technologies.Vol. 17. Cham, Switzerland: Springer; 2014. Brandt M. Laser additivemanufacturing: materials, design, technologies, and applications. Duxford:Woodhead Publishing; 2016.

|