來源:江蘇激光聯(lián)盟

導(dǎo)讀:據(jù)悉,增材制造頂刊《Additive Manufacturing》發(fā)表了采用增材制造技術(shù),利用Ni基材料作為過渡,制備出Cu-H13工具鋼材料。本文為第一部分。

當(dāng)選擇用于模具的材料時(shí),需要在高溫下具有一定的強(qiáng)度以保持部件的形狀,同時(shí)具有高導(dǎo)熱性以減少部件的凝固固化時(shí)間。這種需求導(dǎo)致了對(duì)Cu與H13工具鋼雙金屬結(jié)構(gòu)的研究和應(yīng)用。利用定向能量沉積實(shí)驗(yàn)裝置,使用了兩種制造方法:在H13上直接沉積Cu和利用Deloro 22 (D22,> 95 wt .% Ni含量)。制造了三種結(jié)構(gòu):Cu-H13直接接頭(DJ)、Cu-D22-H13多金屬結(jié)構(gòu)(MMS)和D22-H13 DJ。為了表征該結(jié)構(gòu),進(jìn)行了以下操作:微觀結(jié)構(gòu)表征、元素分布、拉伸測試、硬度和熱導(dǎo)率測量。將銅直接連接到H13上會(huì)導(dǎo)致界面開裂。通過引入D22緩沖層,在H13上成功沉積了無缺陷的銅。由于非常有限的層擴(kuò)散,在D22-H13界面經(jīng)歷了元素含量的急劇轉(zhuǎn)變。在D22-Cu界面上,檢測到Cu和Ni的逐漸過渡,表明連續(xù)的元素?cái)U(kuò)散。拉伸試驗(yàn)表明,Cu-D22-H13 MMS試樣在Cu區(qū)斷裂,其形貌表明為韌性斷裂。D22-H13 DJ在D22區(qū)域失效,盡管延伸主要發(fā)生在H13區(qū)域。Cu-D22-H13 MMS和D22-H13 DJ的界面都經(jīng)受住了拉伸測試,表明了強(qiáng)的結(jié)合強(qiáng)度。顯微硬度測量觀察到H13表面的硬度由于激光硬化而增加。材料硬度在Cu-H13 DJ中迅速下降,但在Cu-D22-H13 mm中逐漸下降,因?yàn)镈22中的Ni擴(kuò)散到多層Cu中。熱導(dǎo)率測試表明,與純H13相比,Cu-D22-H13多晶材料的總熱導(dǎo)率提高了約100 %。Cu的體積分?jǐn)?shù)可以顯著影響Cu-D22-H13多晶材料的整體熱導(dǎo)率。

640.jpeg (141.03 KB, 下載次數(shù): 87)

下載附件

2022-6-15 14:30 上傳

1.背景介紹

與傳統(tǒng)制造的單一材料結(jié)構(gòu)相比,多金屬結(jié)構(gòu)(MMS)可以提供更廣泛的特性,包括化學(xué)(腐蝕、氧化等)。)、熱物理(密度、導(dǎo)熱率等。)和機(jī)械(抗拉強(qiáng)度、延展性、硬度等)。增加這些特性的范圍可以促進(jìn)更好的應(yīng)用,包括在極端環(huán)境中的應(yīng)用。已經(jīng)進(jìn)行了許多研究來證明結(jié)合不同材料用于特定應(yīng)用的可行性。例如,鈦合金已經(jīng)成功地與奧氏體不銹鋼結(jié)合,將鈦合金的高強(qiáng)度重量比和超耐熱性能與不銹鋼的良好可焊性和成本效益結(jié)合起來。這種組合已經(jīng)用于航空航天和核應(yīng)用。還研究了Inconel (IN718和IN625)與不銹鋼(316 L和304 L)的連接,以將Inconel的高強(qiáng)度、耐腐蝕性、抗蠕變性和疲勞強(qiáng)度與不銹鋼在核裂變和汽車工業(yè)中的成本效益結(jié)合起來。此外,已經(jīng)進(jìn)行了制造由鈦/鋁制成的雙金屬結(jié)構(gòu)的研究,鈦/銦718 、銅/鋁、以及銅/銦718 。

增材制造(AM)已經(jīng)證明了通過直接粘合不同的材料來制造多晶材料的能力,通過中間層或成分漸變層組合不同的材料。直接連接不同的材料會(huì)導(dǎo)致多種失效模式,包括開裂、脆性和高水平的殘余應(yīng)力。這些通常會(huì)發(fā)生由于缺乏溶解性、原子結(jié)構(gòu)不匹配或被連接材料的熱膨脹系數(shù)(cte)不匹配,在材料之間的尖銳界面處。因此,開發(fā)了在不同金屬之間插入中間層以產(chǎn)生功能梯度材料(FGM)的技術(shù)來緩解這些問題。定向能沉積(DED)的AM工藝特別適合構(gòu)建多材料組件。DED過程可以是粉末供給過程,其導(dǎo)致在運(yùn)行中改變進(jìn)入的粉末流的化學(xué)成分的能力。這種能力允許DED直接產(chǎn)生連接的結(jié)構(gòu)以提供獨(dú)特的功能。

H13工具鋼(H13)是熱加工和冷加工工具應(yīng)用中最常用的材料之一,因?yàn)樗哂懈叽阃感浴⑼怀龅哪湍バ砸约皟?yōu)異的韌性和抗疲勞性。模具的常規(guī)制造包括從固體退火H13塊中機(jī)械加工這些部件,隨后熱處理這些部件以獲得所需的高硬度和強(qiáng)度。AM可以為具有非常復(fù)雜的幾何形狀和可比質(zhì)量的自由成形模具提供快速的替代方法。模具/鑄模中需要冷卻通道,因此在使用過程中冷卻劑可以通過通道循環(huán)以冷卻模具/鑄模。組件的效率和充分冷卻至關(guān)重要,因?yàn)椴怀浞值睦鋮s會(huì)導(dǎo)致長周期服役時(shí)間并引入熱致缺陷,如疲勞和翹曲。在傳統(tǒng)的制造模式中,冷卻通道是通過鉆孔形成的,因此是直的,導(dǎo)致不均勻的熱傳遞、不均勻的冷卻和熱致應(yīng)力。基于AM的技術(shù),例如DED和選擇性激光熔化(SLM ),已經(jīng)被研究來改變范例,并且已經(jīng)導(dǎo)致具有保形冷卻通道(CCC)的模具的制造,CCC是遵循模具形狀的通道,以保證快速和均勻的冷卻。例如,通過SLM創(chuàng)建多個(gè)冷卻通道布局,并研究制造的模具的表面粗糙度和冷卻均勻性。激光金屬沉積(LMD)被用來生產(chǎn)CCC,并與傳統(tǒng)的鉆孔直通道進(jìn)行比較。有CCC的零件經(jīng)歷了更均勻的溫度分布和整體更低的溫度。與僅具有線性冷卻通道的模具相比,通過AM和機(jī)械加工的混合制造的注射模具大大減少了循環(huán)時(shí)間并提高了產(chǎn)品質(zhì)量。此外,與具有直通道的傳統(tǒng)模具相比,具有CCC的附加制造工具有助于減少零件變形,這是因?yàn)闇囟茸兓瘻p小了。

實(shí)現(xiàn)增強(qiáng)冷卻的另一種方法是將具有高導(dǎo)熱系數(shù)的材料與H13耦合。這種雙材料結(jié)構(gòu)可以導(dǎo)致更快的熱傳遞,從而減少生產(chǎn)時(shí)間。眾所周知,銅及其合金具有異常高的熱導(dǎo)率,因此已經(jīng)進(jìn)行了一些研究來將銅和H13結(jié)合起來。銅和H13的直接連接會(huì)遇到問題,因?yàn)殂~和鐵是不混溶的。例如,Imran等人報(bào)道了在鋇銅上沉積H13導(dǎo)致H13層中的銅顆粒和氣孔,這顯著降低了雙材料結(jié)構(gòu)的機(jī)械性能。因此,可與Cu和Fe形成合金的中間材料可用作結(jié)合劑來結(jié)合Cu和H13。因?yàn)镹i可以與Cu形成固溶體,所以含有高含量Ni的材料通常被用作這種中間層。例如,410C不銹鋼被用作H13沉積物和銅合金基材之間的緩沖層.然而,結(jié)構(gòu)的拉伸測試顯示界面處的低結(jié)合強(qiáng)度。Onuike等人成功沉積了GRCop-84(銅基合金6.5wt。%鉻和5.8wt%。%Nb)/718。由于鎳基高溫合金通常包覆在H13上以提高高溫下的耐腐蝕性和強(qiáng)度,IN718可以提供將Cu與H13鍵合的解決方案。

本研究的目的是研究采用鎳基合金Deloro 22 (D22)作為中間層連接純銅的可行性和H13。為此目的,使用DED技術(shù)進(jìn)行了兩種類型的實(shí)驗(yàn)。首先,將純銅直接沉積在H13基板上,并進(jìn)行檢查以揭示相關(guān)問題。之后,通過插入D22緩沖層來研究Cu-D22-H13 MMS的制造。對(duì)制備的MMS的微觀結(jié)構(gòu)、力學(xué)性能和熱性能進(jìn)行了評(píng)價(jià)。這項(xiàng)研究的結(jié)果提供了一個(gè)替代的解決方案,以解決與使用AM連接純Cu和H13相關(guān)的挑戰(zhàn)。

2.實(shí)驗(yàn)程序

2.1.材料

本研究中使用的材料包括Royal Metal Powders Inc 提供的銅粉(純度99.9 %)和Kennametal提供的鎳基D22粉末。選擇純銅是因?yàn)樵阢~中添加其他元素會(huì)顯著降低其熱導(dǎo)率。使用掃描電子顯微鏡對(duì)Cu和D22粉末進(jìn)行表征,每種材料的代表性圖像見圖1。使用ImageJ分析兩種粉末的粒度和分布。分析表明,銅和D22的平均粒徑分別為110微米和62微米。在退火條件下,基底是AISI H13。

2.2.多金屬結(jié)構(gòu)的設(shè)計(jì)

直接在H13上沉積Cu是最費(fèi)時(shí)和能量的有效方法。然而,根據(jù)銅-鐵相圖 (圖. 2a)中,將Cu和H13直接結(jié)合是具有挑戰(zhàn)性的,因?yàn)橹挥蟹浅I倭康腃u(小于2.5wt%)可以在形成之前與Fe形成合金,在室溫下還原α-Fe。直接連接Cu和H13將最有可能以富銅和富鐵材料的交替層結(jié)束,因?yàn)殂~基本上不能溶解在鐵中。此外,根據(jù)Cu和H13的熱性質(zhì)(表2),H13位置-與銅(17×10exp(6)/°C)相比,具有低得多的CTE(10.4×10 exp(6)/°C)。這一事實(shí)將在雙材料界面處產(chǎn)生顯著的殘余應(yīng)力,這將很可能導(dǎo)致開裂。

連接Cu和H13的另一種解決方案是使用直接層,其作為可溶于Fe和Cu的過渡材料。在當(dāng)前的研究中,采用鎳作為直接材料。根據(jù)鐵鎳相圖 (圖2b)存在混合的fcc(面心立方)和bcc(體心立方)相。當(dāng)鐵鎳合金中的鐵含量范圍為40wt%至95wt%。當(dāng)鎳含量大于60wt%時(shí),鐵鎳合金是由FeNi3相形成。在另一個(gè)極端,當(dāng)Ni含量小于5wt %時(shí),觀察到α-Fe。%。此外,鎳能與銅形成穩(wěn)定的固溶體(圖2c)。此外,鎳的CTE為13.3×10exp(6)/°C,介于銅和H13之間。因此,在銅和鎳之間插入鎳由于CTE值的差異,H13可以減輕殘余應(yīng)力的發(fā)展。此外,Ni具有高熱導(dǎo)率,因此不會(huì)阻礙Cu-Ni-H13 中的大部分熱傳遞。考慮到上述事實(shí),鎳是結(jié)合銅和H13的良好候選者。D22被選作中間層,因?yàn)樗饕蒒i (> 95 wt。%)。硼和硅的存在有助于形成硬質(zhì)硼化物和硅化物相,即使在高溫下也有利于其耐磨性。此外,D22易于加工主要用于修理模具,這與本研究的應(yīng)用是一致的。

在本研究中,設(shè)計(jì)了三個(gè)薄壁MMS試件,如圖圖 3所示。首先執(zhí)行Cu和H13 (Cu-H13 DJ)的直接連接,以強(qiáng)調(diào)之前在直接連接過程中發(fā)現(xiàn)的問題。之后,D22被引入作為緩沖層以制造Cu-D22-H13 MMS。D22首先沉積在H13襯底上。隨后,在D22的頂表面上沉積Cu以制造Cu-D22-H13 MMS(圖 3b)。此外,為了測試D22-H13的結(jié)合強(qiáng)度,還生產(chǎn)了直接接頭(D22-H13DJ(圖.3c)

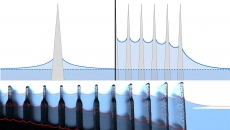

2.3.激光輔助定向能量沉積

圖4顯示了定制DED系統(tǒng)的原理圖和設(shè)置,以生產(chǎn)本研究中的樣品。該系統(tǒng)由激光器、氣體供給組件、粉末供給器、運(yùn)動(dòng)控制系統(tǒng)和外殼組成。激光系統(tǒng)是IPG YLR-1000-WC摻鐿連續(xù)波(CW)光纖激光器,其峰值功率為1 kW,波長為1064 nm,光束直徑為3 mm。使用粉末進(jìn)料系統(tǒng)(Powder Motion Labs)將粉末離軸輸送到熔池中,該粉末進(jìn)料系統(tǒng)具有陶瓷噴嘴(圖 4b)。粉末進(jìn)料噴嘴的內(nèi)徑為1.5毫米,在基底上方的間隔距離為15毫米。氬氣用作粉末運(yùn)載介質(zhì),將顆粒從粉末容器輸送到熔池。計(jì)算機(jī)數(shù)字控制(CNC)平臺(tái)被設(shè)計(jì)成在激光器部件靜止的同時(shí)根據(jù)刀具路徑在XYZ空間中移動(dòng)襯底。刀具路徑是單軌多層,Cu和D22沿其從左至右沉積,隨后從右至左沉積。材料沉積是在氬氣環(huán)境中進(jìn)行以防止沉積物氧化。制造的Cu-D22-H13 mm和D22-H13 DJ如圖 5所示,分別是a和b。

640-1.jpeg (287.65 KB, 下載次數(shù): 97)

下載附件

2022-6-15 14:30 上傳

圖1.(a) Cu和(c) D22粉末的SEM圖像;(b) Cu和(d) D22的粒度分布

640-2.jpeg (107.54 KB, 下載次數(shù): 86)

下載附件

2022-6-15 14:30 上傳

圖2.(a)鐵-銅,(b)鐵-鎳,和(c)銅-鎳的二元合金相圖

640-3.jpeg (56.54 KB, 下載次數(shù): 85)

下載附件

2022-6-15 14:30 上傳

圖3.(a) Cu-H13 DJ,(b) Cu-D22-H13 MMS和(c) D22-H13 DJ的示意圖

640-4.jpeg (94.68 KB, 下載次數(shù): 94)

下載附件

2022-6-15 14:30 上傳

圖4 (a)DED過程的示意圖和(b)實(shí)驗(yàn)裝置。

640-5.jpeg (79.09 KB, 下載次數(shù): 108)

下載附件

2022-6-15 14:30 上傳

圖5.DED制造(a) Cu-D22-H13 MMS和(b) D22-H13 DJ

640-6.jpeg (61.77 KB, 下載次數(shù): 100)

下載附件

2022-6-15 14:30 上傳

圖6.(a)Cu-D22-H13 MMS上的分段拉伸試樣;(b)D22-H13 DJ上的分段拉伸試樣;(c)拉伸樣品的尺寸。

640-7.jpeg (298.85 KB, 下載次數(shù): 72)

下載附件

2022-6-15 14:30 上傳

圖7.(a)Cu-H13 DJ的縱剖面概述圖;顯示(b)1區(qū)、(c)2區(qū)和(d)3區(qū)結(jié)構(gòu)的顯微圖像。

3.1.微觀結(jié)構(gòu)表征

3.1.1.Cu-H13 DJ的顯微組織

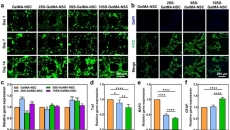

圖 7a顯示了制造的Cu-H13 DJ的縱剖面圖。在包括Cu-H13界面區(qū)域(圖 7b)、中間層(圖 7c)和頂層(圖 7d)沉積態(tài)銅。

圖 7b在靠近雙材料界面的Cu中呈現(xiàn)柱狀晶粒,向上層生長。這種柱狀晶粒的形成是DED工藝中快速定向凝固的結(jié)果。在沉積過程中,激光掃描基底的頂面以產(chǎn)生熔池。當(dāng)填充材料被輸送到熔池中時(shí),它迅速凝固。當(dāng)在室溫下的襯底上沉積材料時(shí),初始的冷卻速率。例如,陳等人報(bào)道了在襯底上沉積第一層IN718的冷卻速率為1400 K/s。Hejripour等人報(bào)告冷卻速率為800 K/s將雙相不銹鋼放置在基底上。高冷卻速率導(dǎo)致形成與熱量相反生長的柱狀晶粒流向。這種現(xiàn)象通常在許多材料的AM中觀察到,例如鎳基和鈷基合金。區(qū)域1中銅的平均晶粒尺寸為寬度為200微米,最大為長度為1000微米。在打印后續(xù)層時(shí),激光-由于銅的高導(dǎo)熱率,產(chǎn)生的熱量被快速轉(zhuǎn)移到先前沉積的下層。此外,由于H13具有比Cu低得多的導(dǎo)熱率,所以熱量不會(huì)迅速消散。因此,二次加熱容易提高Cu再結(jié)晶點(diǎn)以上的溫度,引起晶粒長大。

圖 7c顯示了區(qū)域2中的微觀結(jié)構(gòu)。該區(qū)域呈現(xiàn)柱狀枝晶。Reichardt等人聲稱柱狀枝晶是由先前固化層的激光重熔引起的,其中已經(jīng)沉積的材料充當(dāng)后續(xù)層固化的成核位置。銅的頂層(圖 7d)也主要表現(xiàn)為柱狀枝晶。結(jié)果還表明,盡管銅吸收2-3%的紅外激光能量(1.06微米波長度),本研究中選擇的DED工藝參數(shù)可以成功沉積銅。

640-8.jpeg (118.85 KB, 下載次數(shù): 105)

下載附件

2022-6-15 14:30 上傳

圖8 (a-b)Cu-H13 DJ在雙材料界面區(qū)的SEM圖像;(c)區(qū)域A1和(d)區(qū)域A2中材料的EDS定量分析

圖 8a展示了界面區(qū)域未蝕刻的Cu-H13 DJ的顯微照片。觀察到Cu能夠粘附到H13基底上,但是出現(xiàn)了微裂紋。這些裂紋位于界面處,并擴(kuò)展到H13部分。進(jìn)一步的分析證實(shí)了類似的裂紋分布在整個(gè)粘接線上。這些裂紋起始于雙材料界面,并擴(kuò)展到基體中垂直于界面的區(qū)域。對(duì)這些裂縫的測量表明,它們的長度從40微米到70微米不等。這種裂紋是由于凝固裂紋和高殘余應(yīng)力的綜合作用形成的,高殘余應(yīng)力是由于銅(17×10exp(6)/°C)和H13(10.4×10exp(6)/°C)。將Cu直接沉積到H13上可以由于凝固開裂而失效。凝固開裂是與凝固范圍和終點(diǎn)液體的體積有關(guān),兩者都受標(biāo)稱成分和固化條件的控制。鐵-銅相圖(圖2a)在較寬的溫度范圍內(nèi)顯示出較大的固化溫度范圍(450°C)銅在鐵中的濃度和有限固溶度。因此,Cu-H13 DJ具有較高的凝固開裂敏感性。據(jù)報(bào)道,對(duì)于Cu-AISI 1013鋼系統(tǒng),當(dāng)Cu濃度在5wt %范圍內(nèi)時(shí),從沉積物中發(fā)現(xiàn)凝固裂紋。殘余應(yīng)力還會(huì)導(dǎo)致Cu-H13界面開裂。在激光加熱和隨后的冷卻循環(huán)中,Cu和H13的溫度經(jīng)歷周期性變化。在加熱階段,Cu的表面溫度遠(yuǎn)高于下襯底的表面溫度。同樣,在冷卻階段,銅的冷卻速度更快。在加熱階段,由于銅的溫度較高,銅的膨脹受到較冷襯底的限制,導(dǎo)致襯底承受拉伸應(yīng)力,銅產(chǎn)生壓縮應(yīng)力。相反,在隨后的凝固冷卻過程中,Cu的冷卻速度要快得多。因此,Cu經(jīng)歷收縮,并且其收縮受到基板的限制,導(dǎo)致基板中的壓縮應(yīng)力和Cu中的拉伸應(yīng)力。因此,基底和銅經(jīng)歷了循環(huán)拉伸和壓縮應(yīng)力。當(dāng)應(yīng)力超過任一材料的屈服強(qiáng)度時(shí),塑性變形開始發(fā)生,材料開始開裂。這項(xiàng)研究表明H13對(duì)熱應(yīng)力誘發(fā)的裂紋更敏感,因?yàn)榱鸭y主要分布在基底區(qū)域。在Cu-H13圓柱形芯的熱疲勞試驗(yàn)中也觀察到了這種類型的裂紋,其中裂紋是在當(dāng)H13涂覆在銅基底上時(shí)沉積H13。

在銅層中觀察到富鐵顆粒,在H13截面中觀察到富銅顆粒,如圖8b–9d 中所示的定量分析證明了銅向H13部分和H13向銅層的擴(kuò)散。圖 8中還報(bào)告了銅擴(kuò)散到鋼基體中的情況。出現(xiàn)這些問題是因?yàn)橹挥蟹浅I倭康腃u可以與H13形成合金(圖 2a)。在打印第一層Cu時(shí),一定量的H13被激光熔化以形成熔池。同時(shí),注入的銅被輸送到熔池中并與現(xiàn)有材料混合。在凝固過程中,由于銅幾乎不能與H13混合,銅從銅-H13溶液中分離出來,產(chǎn)生富銅和富H13材料。在文獻(xiàn)中也觀察到了銅鍍層中的富鐵顆粒現(xiàn)象。例如,在靠近Cu-H13界面的Cu層中發(fā)現(xiàn)了H13顆粒。在靠近銅合金鍍層的界面上觀察到SS316 L小球。

未完待續(xù)!

文章來源:Additive Manufacturing 36 (2020) 101474,Additive manufacturing of copper–H13 tool steel bi-metallic structures via Ni-based multi-interlayer,https://doi.org/10.1016/j.addma.2020.101474

參考資料:Laser aided additive manufacturing of spatially heterostructured steels,International Journal of Machine Tools and Manufacture,Volume 172, January 2022, 103817,https://doi.org/10.1016/j.ijmachtools.2021.103817

|