��Դ�� ���K����a(ch��n)�I(y��)���g(sh��)��(chu��ng)��(zh��n)��(li��n)��

���Ğ��ҷ������όW픿���Acta Materialia���ϵľC��������������ٵĔ����cƣ��(2),��

3.2.�Ͻ�ϵ�y(t��ng)�ض�����

3.2.1.⁺Ͻ�

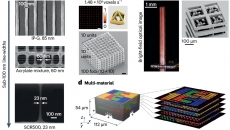

����������̌�����PBG���Ɂ���(w��n)�R���w������M�ɵľ����M��,�������˴����(sh��)⁺Ͻ�ČӠ�M���������w���A����������PBG������,���ڳ����w���W(w��ng)֮�g�γɸ���С�Ķ���,�����κ��Ĵξ���(�������̺Ͻ��ӽ�(j��ng)�v�˷���(f��)�ļӟ�ѭ�h(hu��n))���Ķ��γɻ@�ξ����Y(ji��)��(g��u)[102,103],������PBGs,��������(g��u)������(Z)������LB-PBF Ti6Al4V�Π�,�������������L��< 001 >��,�������ij��F(xi��n)���������w��(n��i)�]�зǾ���ľ����c���Լ������^���������w�صײ��ľ���ռ������λ,��ͨ�^���ú��m�Ē�����Ի�����ʹ���������׳ɺ˵�������,�����Ԍ��F(xi��n)��������SPBG�Y(ji��)��(g��u)���D(zhu��n)׃��Ȼ��,���@���ĸ����Ե��^�Y(ji��)��(g��u)��������Ȼ����,��

640.jpg (164.9 KB, ���d��(sh��): 23)

���d����

2023-1-6 11:21 �ς�

�D4 316L���P䓵Ķ��ӴνM���Y(ji��)��(g��u)4�� (a) IPF�D���@ʾ�����ķ�λ , (b) SEM�@�D���@ʾ�M���۳ؕr�ĸ߽ǶȾ���,�� (c) TEM �@�M���@ʾ����Y(ji��)��(g��u), (d) �ڰ���Y(ji��)��(g��u)��߅�������ڵ��������s�|(zh��),��316L�� IPF�D���@ʾ�۳،�����(g��u)������ ��(e) �۳،��Ȟ�175 ��m, ��Ȟ� 75 ��m�ĽY(ji��)���� (f) �۳،��Ȟ� 175 ��m, ��Ȟ� 125 ��m�ĽY(ji��)��, (g) �۳،��Ȟ� 250 ��m, ��Ȟ� 125 ��m�ĽY(ji��)��,��

6402.jpg (376.33 KB, ���d��(sh��): 23)

���d����

2023-1-6 11:22 �ς�

�D4-1 a)��ƷB: 1,4*1,4*1,4 mm3 ��3Dҕ�Ƿ����Y(ji��)��,���۳��ǻ��ژ�ƷB��ƽ���y���Y(ji��)���� b) IPF�Y(ji��)��,������TD-BD ƽ��,�� c) SD-TD ƽ�棻 d) SD-BDƽ��.

Ȼ��,��ԭ���w���W(w��ng)�A�����ؽ���{334}�º�{344}�µ��������γ�,���Ķ��γ����@�ĽY(ji��)��(g��u)�ΑB(t��i)���c���췽��Z����45��,�������J��,�����L/������ͳ�����l�ΑB(t��i)�������Ե�Ӱ푴��ھ��w����(g��u)�����,���������|(zh��)��PBG���^�Y(ji��)��(g��u)���S��Ħ���l�γɵ�Ӱ�,�������f���@һ�c��Stephenson���˲����˲�ͬ�Ē�����ԁ����M��-��(n��i)��׃�^���е�׃���x�����׃�Q,������l�ļy��ȡ�Q��PBG�ļy����׃���x��ij̶�,��

�D(zhu��n)׃Ti6Al4V AB�B(t��i)���ձ���ڵā���(w��n)�B(t��i)�^�Y(ji��)��(g��u)�Ę˜ʷ�����ͨ�^ʹ�ú�̎���̎��������s�������͕r,��V�Uɢ��ͦ���,���Դ��M���ئ��W(w��ng)߅����γɡ�AM Ti6Al4V�ğ�̎��һ��֞�������ͬ�ĽM����a����480��650��C֮�g�M�еđ�(y��ng)��������SR��̎��,����b����705��650��C֮�g�M�е��ټӹ���975�z�϶�,�����õ��ڦ�-�D(zhu��n)�\�ضȣ�T�£�����c����-�˻�g����-AN����975��c�����γ�,����1���Y(ji��)�˟�̎�����^�Y(ji��)��(g��u)푑�(y��ng),����SR�У���'�����_ʼ����D(zhu��n)׃,�����^�ߵ�SR�ض���,���³����_ʼ�ؾW(w��ng)��߅���γɣ��ӴνY(ji��)��(g��u)�_ʼ�ֽ�,���˻����¦��W(w��ng)��Y(ji��)��(g��u)�Ĵֻ������,��hi-erarchical�Y(ji��)��(g��u)���ܽ⣩���ذ�l�Y(ji��)�υ^(q��)���γɴ����¡���-AN���¾����ͽY(ji��)��(g��u),���@�ڂ��y(t��ng)���a(ch��n)��Ti6Al4V�г�Ҋ,���mȻ��T�������M�еğ�̎��������׃PBG�Ľ��^�Y(ji��)��(g��u)����������̎��������ٽY(ji��)��,�������@����PBG���L,��

���Ο�̎������910��C���˻�Ȼ���M��ˮ�㣨WQ����Ȼ����750��C���M����һ���˻�,��Ȼ���M�п՚���s��AC�����ѱ����ګ@���p���^�Y(ji��)��(g��u),��ԓ�Y(ji��)��(g��u)��LB-PBF Ti-6Al-4V�ЌӠ���Φ��µ�ma-trix�е���Ƭ���Sһ�Φ������M�ɡ������҂����ں���ӑՓ��,���p���^�Y(ji��)��(g��u)�����Ժ͏���֮�g�ṩ�����õĽM��,��������˽��T��ƣ���Ѽy�Uչ������

3.2.2.�

�D4�f����PBF 316L���^�Y(ji��)��(g��u)�ČӴ���,����������w���еļ����S��������߅��̎�������,��PBF��DED�ӹ�䓵������@�M�������ijߴ緶���܌�����һ��,����ߴ�����c�۳سߴ���ͬ���D4A��,���ڸ�������һ�ˣ����������ǎ�ʮ�{�ף�����(y��ng)�����̆�Ԫ�ijߴ磩���D4 b��c��,�������Y(ji��)��(g��u)�Ĵ�С�S�������ٶȵĽ��Ͷ�����,���@�����ڽ����˒����ٶȡ����������^����۳سߴ���^���Ē����ٶ�,��DED��ˇͨ�����γ��^��ľ���,��

AM��еľ��w����(g��u)����ͨ�^��׃��ˇ����(sh��)����׃������,�������w��D��������w���Ԍ��¾��Џ��y���������Y(ji��)��(g��u)���෴,����ߒ����ٶȿ��܌��������׃��,���M��y��׃?n��i)����������^�Y(ji��)��(g��u)�c�W���w����<001>������������L���P(gu��n),��Olivier����[92]�C��,������ͨ�^��׃?n��i)۳ص��Π�ʹ�С��p���������L����D4 e-g��ʾ,��ͨ�^����ˇ����(sh��)���Ğ�ij�N�̶�,��Ҳ���Ը�׃���w�Y(ji��)��(g��u)������,��Zhongji et alͨ�^���ö�������ԁ��a(ch��n)�����߱Ȟ�2:1�ķ�(w��n)�����۳�,���Ķ��O(sh��)Ӌ��һ�N<011>���w����(g��u)���������x��<001>����(g��u)����2���Y(ji��)��AM��г�Ҋ���@�M����,�������,���Ͻ�304L��316Lͨ���ʬF(xi��n)��ȫ�W���w�^�Y(ji��)��(g��u)���e��ʹ��LB-PBF����r,��Abd Elghany����δ��LB-PBF 304L�ľ���̎�^�쵽�κ�̼���t����,��Ȼ������ʹ��LB-DED�r�������Ħ�-�F���w������AB 316L�ӱ����^�쵽�ؼ����Y(ji��)�υ^(q��)�γɵ��w�e�ٷֱȞ�11%,���S����115 0��C���M��2 h��̎��,��Ȼ���M�п՚���s����Q�˼���ƫ�����},�������µ��S�W���w�������ٽY(ji��)��,����̎���̎��ͨ���������@Щ�Ͻ�ľ������ԣ��Ķ���������ƣ������,�����ڵ��S�������γ�,���ٽY(ji��)���ضȸ��ڡ�Ҫ��ضȞ�1050�档

LB-PBF 18Ni300�R���w�rЧ�Ҳ���F(xi��n)�����^�Y(ji��)��(g��u),�����R���w�^�Y(ji��)��(g��u)��(n��i)�����̰�,����AB�l���£��^�Y(ji��)��(g��u)���R���w�͊W���w�M��,��δ�^�쵽������Сԭ�ӈF,��������s�ٶ��������Ƴ������@����AB��B(t��i)�µĺϽ�����ஔ?sh��)���ܛ�Ժ���չ��,��Ȼ��,����DED�����������ڳ������E���S��Ӳ�ȵ�����,�����͕ܺrЧӲ����̎����815�C840��C,��1h��AC,��490�C530��C,��8h��AC���c��Ҏ(gu��)���a(ch��n)���R���w�rЧ����õğ�̎�����,���ǫ@�øߏ����������,���@Щ��̎�팧���γɎ��н����g��������R���w���S���rЧ�ضȺ͕r�g������,�������W���w���w�e�֔�(sh��)�S���W���w�؏�(f��)�^�̶�����,��

��17-4 PH��У��R���w��l�Ĵ�Сȡ�Q�������ٶ�[134],��AB�����ȱ���B؞���~����,������б�Ҫ�M�ЕrЧ̎���Ը���䓲ĵ����ܡ��S���M�еĹ��͕ܺrЧ̎�팧�����䓺�AM 17�C4 PH䓵��^�Y(ji��)��(g��u)����,���H��AB��B(t��i)�rЧ17�C4 PH�Ҳ�����͚����W���w�֔�(sh��),�����������^20%������,���R���w�͊W���w��֔�(sh��)�ķ����߶���ه�ڕrЧ�r�g�ͳ��m(x��)�r�g,��1040��C�ğ�̎��4С�r,��Ȼ����482��C���M��WQ�͕rЧ̎��1С�r�����a(ch��n)������Cu�{�׳������R���w�^�Y(ji��)��(g��u),��

3.2.3.懻��ߜغϽ�

懻��ߜغϽ������ʹ��������ҪAM��ˇ�ɹ����a(ch��n),������Inconel 718��625���о���V���ĺϽ����е��^�Y(ji��)��(g��u)�ĵ��S�������,���@ȡ�Q�������õ��۳؎��Π��ˇ����(sh��),�����3��ʾ����AM�^����,��������ò���Եõ�һ���̶ȵĿ���,��ʹ��conel 718�е�EB-PBF��Körner����ͬ�±���,����������е�׃�����Ԯa(ch��n)���߶ȼy����������Y(ji��)��(g��u)��y����̫���@�ĵ��S�����Y(ji��)��(g��u),�����⣬Gotterbarm�����C����ͨ�^�ئ������������O(sh��)Ӌ�Ϳ��ƵĜض��ݶ����L�ξ�������,��

��AB��B(t��i)�²����l(f��)�����폊��,�����ͨ�^����ضȵĿ�����s�����γɦá��ͦá�����λ�,���������߀������Nb,��Ti��Mo�ؼ���߅���ƫ������D5 a�Cc��ʾ,�@���܌����ؾ���߅���γ�Laves��,�����ھ����;����γɦ���[149,��150]������һЩ�����Ͻ�ęCе�����к�,������,��Laves��߀�A����һЩ���õ�Nb��Mo��Ti,�����������ϻ��^���г������γɺ���Ҫ��

����Laves����ܽ��nj��F(xi��n)��ֵ�����������,������б�Ҫ�M�к�̎���̎��,��Ȼ�������]�������Inconel�Ę˜ʟ�̎������ֱ���m����AM Inconel,������,����Inconel 718�У��Y(ji��)��(g��u)�������������|(zh��)�ͽ��^�Y(ji��)��(g��u)�ĺ��E,�������ϵķӘ�(g��u)��,����Ҏ(gu��)�t���팦�á���Ӱ�߀�Цá������Ƃ������Ʒ���^���У��������������֦���g�^(q��)���߅���M�����ܼ����g��,��֦���g������ᘠ��-Ni3Nb����,���p�ؕrЧ����(980��C)��̎����������Ч�������ؾ���߅���Nbƫ��,��Nb��1050�����Ϲ���1h�������,��Nb���ܾ���ֲ�,����˸ߵĹ��ܜضȿ������ܽ�Laves���ͬ�r���¾����L���S��������ϻ����^�����γ�,����D5d-g��ʾ,��

6403.jpg (102.88 KB, ���d��(sh��): 18)

���d����

2023-1-6 11:23 �ς�

�D5 (a) HAADF-STEM�@�M���� STEM-EDX�D�߱��M���@ʾ��(b) Nb Ԫ�صķ��x��ƫ��,�� (c) Ti ��������߅��r�ĽY(ji��)��,��EPMAԪ�طֲ��D�@ʾ��NbԪ�صķ��xƫ���� (d)Nb ��AB��Ʒ�е�ƫ��,�� (e) �rЧ̎����ĽY(ji��)�� (AG, 720 ��C for 8 h, 620 ��C@ 8 h), (f) ����̎���͕rЧ̎���� solutionising and ageing,��(STA, 980 ��C for 1 h, AG)��, (g) a���|(zh��)������̎����homogenisation and solutionising (HSTA, 1150 ��C for 1 h, STA)��

6404.jpg (95.24 KB, ���d��(sh��): 16)

���d����

2023-1-6 11:26 �ς�

�D5-0 SLM��L-PBF����������In718�Ͻ�r��ˇ-�@�M��-���ܵ��P(gu��n)ϵ

��̎�����̣����܄������˻�̎���� 1020 ��C @ 15 min����super-solvus solution anneal at 1020 ��C for 15 min,�o�S���rЧ̎��,��̎��l���� 720 ��C @ 24 h,�� aging at 720 ��C for 24 h heat treatmen��������Laves�ͦ���,��AM-IN718 that eliminates Laves and �� phases��

6405.jPG (103.73 KB, ���d��(sh��): 16)

���d����

2023-1-6 11:27 �ς�

�D5-1 OM������M����: (a) 3D �M���@ʾ���e�B(t��i)�ĽY(ji��)��, (b) ���e�B(t��i)��As-fabricated��, (c) DA, (d) STA, (e) HSTA.

6406.jpg (93.63 KB, ���d��(sh��): 21)

���d����

2023-1-6 11:27 �ς�

�D5-2 IN718�Ͻ�RT���я��Ⱥ���������֮�g���P(gu��n)ϵ

3.2.4�X�Ͻ�

�ڸߏ��X�Ͻ���,��AlSi12��AlSi10 Mg�cAA2024��AA7050���У������m��AM��ˇ���X�Ͻ�,����Ҏ(gu��)���a(ch��n)��Al-Si�Ͻ������^�Y(ji��)��(g��u)�к������@�ִ��Si�w��(�cAM�Ͻ��е����),������PBF��DED�^���еĸ���s�ٶȣ�Alͨ�^Si��ƫ������,���M������Si�ڳ����X���܇�����,���Ķ��γɷ�C��Y(ji��)��(g��u)�����4��ʾ,���������Π������۳�߅�������,�����ڒ���܉�E��(n��i)���S����С��Si�w����Ҫλ�ھ���߅��,����D3a��b[10,��80]��ʾ����ˇ����(sh��)Ӱ��@�M�����۳��ΑB(t��i),������LB-PBF AlSi10 Mg,��Paul et al.�Q���ӷ����g��͌Ӻ�Ȍ��¾��и����İ���Y(ji��)��(g��u)�ĸ�����������������Կ����۳����к��۳؎������Ľ��^�Y(ji��)��(g��u)���γ�,��

Si�w���Ĵ�С�S�ѽ�(j��ng)��ӡ�õij�Ʒ�ijߴ��׃����׃��,���ڸߜ������L���m(x��)�r�g���SSi������A(y��)l�����������������w��Si�����顫7wt%(��Ҏ(gu��)�Ͻ��1.6wt%),�������w����ʹAM Al-Si�Ͻ�ď����@�����,�����w����AB�����еIJ�����ֲ�����Cе���ܼ��������к�,����ˣ��҂������˸��N��̎����������W����,���ں����ӑՓ�@һ�c,���D6a�@ʾ���ؾ���߅��ۼ��Ĺ������w���W(w��ng)�j(lu��)����ʹ�ڟ�̎�����Ա��ֲ�׃(�D6b),��Ȼ��,����320�棬2h��SR��̎����Si�W(w��ng)�j(lu��)�������Ɖ�,��ʹ������׃��(�D6c),���mȻ�˜ʵ�T6��̎���ѱ��C��������Si�W(w��ng)�j(lu��)������>500��Ĝض��¹���,�����Ĺ����w��ጷų�������Si,�������ھ����γɴִ��Si�w��(�D6d)��

6407.jpg (76.24 KB, ���d��(sh��): 22)

���d����

2023-1-6 11:28 �ς�

�D6 SEM ��Ƭ�@ʾSi�w���ķֲ���(a) AB ��B(t��i), (b) AN (160 ��C@ 5 h), (c) SR (320 ��C@ 2 h), (d) T6 treatment, (510 ��C@ 6 h), �o���� AG̎�� (170 ��C@ 4 h).

4.��ˇ���P(gu��n)��ؕ�I�� Process-related attributes��

AM�Ͻ����c��ˇ���P(gu��n)�Č����ɏV���Ĺ�ˇ����(sh��)�������F(xi��n)�����,�����������ع����,����ĩ�|(zh��)�����M��ϵ�y(t��ng)��BJP��r�µ�ճ�Y(ji��)�������Լ���(g��u)��ƽ�_�ض�,������,��������O(sh��)Ӌ��ȡ���֧�νY(ji��)��(g��u)��Ӱ���K�a(ch��n)Ʒ���|(zh��)��,����ȱ��(����,���i��δ�ۺ�)��������(y��ng)���ͱ���❍��,�������@�M��֮��,���@Щ����߀�����@��Ӱ푲��ϵęCе���ܣ��e���ڲ�����ʹ��ƣ�����ܷ���,���ڱ���(ji��)��,���҂������Y(ji��)�ׂ�AMϵ�y(t��ng)���c�������P(gu��n)�ij�Ҋ���ԡ�

4.1.覴�

ASTM E3166[159]��ȱ�ݶ��Ԟ��϶��(�����ǹ����Ļ�ɴص�,���������������),��δ�ۺ�(LOF)���B�m(x��)(�����ڌ��g��?q��)��g)���A�s��,������λ���ۻ�����/�^�ۻ�,���@Щȱ��ͨ���������ܶȵēpʧ,��Ȼ��������Ҳ�������ѿp����ʽ���F(xi��n),����ʹ����ѹ�ˇ����(sh��)�M�ϕr,����ǰ��AM���g(sh��)���Ժ����،��F(xi��n)���_99.9%���ܶ�,�����磬��Inconel 625��,��LB-PBF161,��DED162163��BJP164�Ĉ���϶��ˮƽ�քeС��0.12%��0.01%��1%,����DED�^���Ы@�õ��ܶ��ձ��^��,���@�w�����^��ď��E���ȡ��^��ČӺ�Ⱥ��^С�ğ�Դ�ٶ�,����BJP��,���������K�ܶ�ֱ��ȡ�Q�������A�εĶѷe�ܶȣ�����Įa(ch��n)�������ڷ�ĩ�|(zh��)���͟��Y(ji��)�^��,��ֵ��ע�����,���ܶȺ��տs֮�g�������ԡ�����Ҫ���ܶ�����r,���ɲ����^�ߵĜضȺ��^�L�ğ��Y(ji��)�r�g,���@���ڽӽ���ȫ���ܵ���������S�ģ����ߴ��տs���^��,��

�S���о�ּ�ڃ�(y��u)����ˇ����(sh��),�����Դ���ԡ��ع����,���Ӻ�����ȡ��,���ԫ@�ñM���ܸߵ��ܶȺ���С��ȱ�ݳߴ硣��ĩ���ϵ�����ݔ����ۻ�֮�g��������(f��)�s��ƽ��,��������������·�ĩ�IJ����ۻ�,���Ķ��γɡ�δ�ۻ�(LOF)���͡�δ�ۻ��ķ�ĩ�w������ȱ��,���෴,���^�������ݔ������²���(w��n)�����۳أ��@���܌����w�R�����l(f��),���Ķ��γɚ��w�A����С����͵�ȱ��,������х���(sh��)߀���܌��²��B�m(x��)܉�����γɡ������gұ��Y(ji��)�Ϻͷ�,��

��ѭ�h(hu��n)�d�ɗl����,��ȱ�����Ѽy���������ã���ˌ�ƣ�ډ����в���Ӱ�,���Ѽy��ֱ��(��С),���Π�(������ǰ돽���Ѽy������)��λ��(���������ȱ�ݺ͵�������ľ��x)�����P(gu��n)�I���ã��H���ܶ������һ���υ���(sh��)������ȫ���u��ȱ��AM�Ͻ�ƣ�ډ�����Ӱ�,���J�R���@һ�c,��Ԕ���˽�ȱ�ݵ��ΑB(t��i)����һֱ���������о������c,���D7���Y(ji��)��LB-PBF 316L���^�쵽��ȱ���ΑB(t��i)������ȱ���Ե������P(gu��n)�I���������(��A��),���v�M�Ⱥͳߴ�(ֱ��),������nj�ȱ�ݵIJ�Ҏ(gu��)�t�Ի�ƫ�x���������Π�Ķ�������ָ���w�ı�����e�cȱ��(������ͬ�w�e)�ı�����e֮��,���A�������w�Ķ��S����(y��ng),����ȱ�ݵęM����e�c�����L��ƽ��֮���,��v�M����ȱ�ݵ���С�S���c���S�ȵı���,������ʹ�ð���ȱ�ݵ�߅����Ӌ��ģ����f���߶Ȳ�Ҏ(gu��)�t�Π��ȱ��,�,������������ߴ磬���������������ߴ�,�������(sh��)���wȱ���ǽ����ε�,����˾����^�ߵ����ζȺ��^�ߵ��L���ȡ�

��һ����,��lofȱ���ΠҎ(gu��)�t,��߅���h�����������ܺ���δ���ڵķ�ĩ�w��,��ͨ�������^�͵����ζȺͿv�M��,�����wȱ�ݵĴ�Сͨ���c�۳ش�С���P(gu��n)���cEB-PBF��LB-DED���,��LB-PBFͨ���a(ch��n)����С��ȱ��,��LOFȱ�ݵĴ�Сͨ���c����g��������ͬ��Ȼ��,�����������_�����״�С�Ĕ�(sh��)����,����Ⱥ��L���ȷdz��͡����,��LOFȱ�ݱ��J���nj���PBF��DED��ˇƣ�����ܲ����Ҫԭ��,����BJP�У�ȱ�ݳߴ�ҪС�ö�,�����Ҿ��и߿v�M��,��

6408.jpg (59.93 KB, ���d��(sh��): 15)

���d����

2023-1-6 11:28 �ς�

�D 7 �v�M�ȣ� Aspect ratio (AR)�� vs LB-PBF Ti6Al4V⁺Ͻ�r���@CT�� micro-CT�����õ������ε�ȱ�ݶȣ�sphericity of defects��

Kumar��Ramamurty�о��˹�ˇ����(sh��)�M�ό�LB-PBF Ti6Al4V��϶�ʷֲ���Ӱ푡��ؽ����@CT�D�����,��ȱ�ݵĴ�С�ͷֲ��������õĹ�ˇ����(sh��)������,���mȻ��ʹ��90��������D(zhu��n)�r�^�쵽ȱ���ژ�(g��u)�������ό��R�����ڒ������D(zhu��n)67��r���������S�C�ֲ���,����D8a��b��ʾ����ʹ���@�ɷN��r���w�e�����ܶ�����,��Kumar��Ramamurty����Marangoni������Rayleigh����(w��n)���ԵľC��Ч��(y��ng)ʹ�@һ�^��Y(ji��)��������,����D8c��ʾ��ͨ�^����67��Ē������D(zhu��n)��pС�Ӱ�g���Դ_�������۳�֮�g�и�����دB,�������@�����������^��ȱ�ݵij��F(xi��n)�l��,��

6409.jpg (97.46 KB, ���d��(sh��): 20)

���d����

2023-1-6 11:29 �ς�

�D7-1 ���ϡ��ӹ���ˇ�ͺ�̎����B(t��i),������Լ�Ti-6Al-4V �� 17-4 PH��Ʒ�Ĕ�(sh��)��ͬȱ���������P(gu��n)ϵ

6410.jpg (146.5 KB, ���d��(sh��): 21)

���d����

2023-1-6 11:30 �ς�

�D7-2 ��4�N���w������ͬ��ȕr��(n��i)��ȱ���w�e�Č��ȣ�(a) Ti-6AL-4V M290 ��ֱ�˻�ӹ���ı���, (b) Ti-6AL-4V M290 ��ֱl HIPed�ӹ���ı���, (c) Ti-6AL-4V M290 �����˻�ӹ�����, (d) 17-4 PH M290 �ڳ��e�B(t��i)�M�д�ֱ�˻��ı���, (e) Ti-6AL-4V AM250 ��ֱ�˻��ı���, (f) Ti-6AL-4V AM250 �ڳ��e�B(t��i)�˻��ı���

6411.jpg (106.09 KB, ���d��(sh��): 19)

���d����

2023-1-6 11:30 �ς�

�D8 �ڲ�ͬ�Ӻ��M����������f LB-PBF Ti6Al4V�r,���M���ؘ�(g��u)�õ����@CT�Y(ji��)�� (t) = 30 ��m, �����g�� (h) = 140 ��m ��(a) �������D(zhu��n)�Ƕȣ�scan rotation (ϕ) = 90�㣩,�� (b) ϕ = 67��, (c) ����D��Histogram���@ʾ���ķN��ͬ����(sh��)�M�ϵėl���µõ���ȱ�ݳߴ�ֲ�

4.2.����ֲڶ�

��D9��ʾ,���ӌ����칤ˇ�c�����ڱ���İ������w���Լ�������ͱ����B��ȱ�ݵĴ�����Y(ji��)�ϣ�����AM�Ͻ�����ı���߶ȴֲ�,������ֲڶ��ܹ�ˇ��ͺ����Å���(sh��),����ĩ�ߴ硢�Ӻ�,��������Π��Լ����������ژ�(g��u)������ķ���Ӱ�,�����磬�ԃAб�Ƕȷӕ��a(ch��n)��һ�����С��A�ݡ��ΑB(t��i)�ı���,�����¶Ȼ�������ÿһ�ӵ�λ�ý���,�����⣬���Ϻ����·�������²�ͬ�ı�����ò,���@���������¶�λ��ʩ��ƽ�_�ğ�Դ,���c���Ϸ�����ȣ����·���ı���ֲڶ�Ҫ�ߵö�,������,����PBF��ˇ�У����µĂ�(c��)��Ҫô��������ɢ�ķ�ĩ��,��Ҫô������֧�νY(ji��)��(g��u)��,����ˌ��a(ch��n)�����@�Ĵֲڶ�������

һ����f,��DED��ˇ�ı���❍�����,��EB-PBF�ı���❍��������,�������Ti6Al4V��ƽ������ֲڶ�(Ra)ֵ��LB-DED[38,180]��18.5��6.5��m,��LB-PBF��35��12.3��m��EB-PBF��131��45.5��m��(�����Mһ�����^,��BJP 316L�е�Ra��3.73��m,��)�,����ڼ����������Ĺ�ˇʹ�ø����ķ�ĩ�͌Ӻ�,�����ڷ�ĩ�����߅���ğ��Y(ji��)���@Щ��ĩ�͌������γɡ��l(w��i)�ǡ�,��Ȼ��,�����ھ����͌Ӹ����@�^��DED���g(sh��)�ڽ����Π�(��,���ڽӽ�����������Π���M�мӹ��Խ�����K���Π�)��ʹ���ܵ�����,��

�mȻ�߱���ֲڶ���ijЩ��r�¿���������ģ�����ͨ�^�ֲڱ�����M�����ϵ������t(y��)�W��(y��ng)��,������Ӱ��ѱ��C����AM������ƣ�����ܮa(ch��n)������Ӱ�,���c��϶��һ�ӣ�����Ļ�׃����(y��ng)������,�����¾ֲ�����׃��,���Ķ����Mƣ���Ѽy������������Kantzos����,���Y(ji��)������,����LB-PBF Ti6Al4V�У�����ֲڶ�����đ�(y��ng)�����Е����µ�Ч��von Mises��(y��ng)���Ŵ�15��,����Ȥ����,���@��о�߀ָ�������к��ı��������ǽ�����ȱ�ݺͱ���ȱ��,���@���������ķ�ĩ�c�Cе푑�(y��ng)�o�P(gu��n),���������˵�һ��о��C�����@һ�c�����S��,��Ť�D(zhu��n)���S��-Ť�D(zhu��n)(li��n)���d����,����Ƶأ�Beretta et al.]�о���LB-PBF AlSi10 Mg�����ȡ���Ӱ�,���l(f��)�F(xi��n)���泯�ϵ�ԇ���ȱ��泯�µ�ԇ�����F(xi��n)�����@���õ�ƣ������,���@Щԇ������ȱ�ڠ��������۵��AƝ����,���Y(ji��)������,����ABԇ���У��ֲڱ������Ѽy����������������,�����ڙCе�ӹ�ԇ����,����(n��i)���Ѽy������Ҫ����,��

6412.jpg (191.49 KB, ���d��(sh��): 17)

���d����

2023-1-6 11:31 �ς�

�D 9. (a) SEM�D���@ʾ LB-PBF Ti6Al4V�ĽY(ji��)��.��(b)EB-PBF Ti6Al4V�� SEM�D��,�� (c) (a)�е��@CT�����Y(ji��)��,�� (d) Synchrotron radiation micro-tomography with a resolution of 1.5 ��m of LB-PBF Ti6Al4V�ڷֱ��ʞ� 1.5 ��m�ĕr��õ���ͬ��ݗ���@��������Synchrotron radiation micro-tomography��.

4.3.������(y��ng)��

�cBJP��ͬ���ǣ���BJP��,�����첿���еĚ�����(y��ng)�����Ժ��Բ�Ӌ,��PBF��DED��ˇ�ܵ��ߚ�����(y��ng)�������_���@һ�c���������ڽ��첿����һ��λ���c��һ��λ��֮�g�����кܴ�IJ���ӄ�,���@Щ��(y��ng)�����܌���ԭλ�_�ѡ���,�������N���͝��ڵĘ�(g��u)��ʧ��,����˸ߵĚ�����(y��ng)�����@Щ�^�̹��еľֲ���ݔ��Ϳ�����s�ĽY(ji��)�����������ܹ������ټӟ�r,������^(q��)�ĔUչ���������IJ�������,���@ͨ���������s���ԑ�(y��ng)׃�����ںϽ��S��Ŀ�����s������(y��ng)���տs���¸�����(y��ng)��,���ӟ����sѭ�h(hu��n)�ľֲ������|(zh��)߀����ͨ�^���첿�����w�e�a(ch��n)���߶Ȳ�Ҏ(gu��)�t�Ě�����(y��ng)����,��

��DED 316L���������M�еĜy��������������(y��ng)�������_���Ͻ��������ȵ�50-80%,��LB-PBF Ti6Al4V��Inconel 718��Ҳ�������Ƶ�ֵ,���@Щ��(y��ng)���ؘ�(g��u)������(Z�����������ĉ��s,�����ⲿ���ɱ�������,���ژ�(g��u)��ƽ�_���渽�����鼯�С�Ȼ��,���������ƽ�_���ӟ�,����(y��ng)�����Ԝp��һ����(sh��)������

������(y��ng)���Ĵ�С�S�����辀�L�ȵ����Ӷ�����,�,����]���@һ�c���p�������^���еđ�(y��ng)���e�۵��Ҋ�����nj�ʩ�������,��ʹ�Ìӱ��ֳ��^С�ġ��u���l��,���Ķ��p�����L�IJ��g�����M·����PBFϵ�y(t��ng)��Ҫͨ�^��ÿ��֮�����D(zhu��n)��Դ�Ē��跽���̎�푪(y��ng)���e��,���ӵĸ߶�Ҳ���C��ֱ��Ӱ푑�(y��ng)���ֲ�,���c�^��Č���ȣ��^���Čӕ��a(ch��n)�����ߵđ�(y��ng)���ݶ�,�����ښ�����(y��ng)�����۷eȡ�Q��ÿһ��,����˿��w��(y��ng)��ˮƽȡ�Q������ߴ硣���磬Edwards��Ramulu�ѽ�(j��ng)�C��,���^�ߺ��^խ��LB-PBF Ti6Al4Vԇ�������욈����(y��ng)���^��,���ҏı���B�ø���(���_250��m)�����^�ֵ����욈����(y��ng)���^С���^�\(50��m),���ߚ�����(y��ng)����Ӱ��������ʹ���^���ж���һ�����},����懻��ߜغϽ���u��Ӳ�|(zh��)�Ͻ��н�(j��ng)���^�쵽���۳�·���γɵ�С�Ѽy��Ҋ�D10,��߀����˸������Ԍӽ���֮�g��(y��ng)�����и����ā������ȱ��,����֧�νY(ji��)��(g��u)����(j��)���,���������^����,���^�����@��������(y��ng)���e�ە�����֧�νY(ji��)��(g��u)����ƽ�_�ķӡ��������׃��,���ߴ繫��Ҳ���ܵ��ܴ�Ӱ�,����ƣ���^���У�������(y��ng)���������鸽�ӵ��Ѽy�(q��)����,���Ķ����M�Ѽy�������͔Uչ,��

6413.jpg (79.53 KB, ���d��(sh��): 19)

���d����

2023-1-6 11:31 �ς�

�D 10. Crack network in LB-PBF W�� Tungsten���r���Ѽy�ľW(w��ng)�j(lu��)�Y(ji��)��. �@ʾ���ǃɷN��ͬ�����������۳سߴ�ĽY(ji��)���� shallow in (a)�\�ĵ� (b)����۳ء���ɫ�ļ��^�@ʾ�Ğ�M���Ѽy

6414.jpg (63.12 KB, ���d��(sh��): 20)

���d����

2023-1-6 11:32 �ς�

6415.jpg (86.76 KB, ���d��(sh��): 18)

���d����

2023-1-6 11:32 �ς�

�D10-1 ������������W�r�T�����Ѽy��ģ�M�c���Y(ji��)���Č���

4.4.���ڸ��M�^�����P(gu��n)���Եĺ�̎��̎��

�������Ҫ�ׂ����E���܌�AM����D(zhu��n)׃?y��u)���K�����Ñ��������ͨ����r��,������ķ�ĩ��ȥ���������Ľ���ƽ�_�ϱ��и�,��֧�νY(ji��)��(g��u)���C�е��,����Բ��ø��ӵĺ�̎��̎��������c��ˇ���P(gu��n)�Č���,���������ڸ����Y(ji��)��(g��u)��/��p�p������(y��ng)���ğ�̎�������ڜp�ٿ�϶�ʵğ���o��(HIP),���Լ����ڌ��F(xi��n)�����ı���❍�Ⱥ͎ι����ij�N��ʽ�ı��澫�ӹ���ˇ,��

��̎��ͨ������AM Ti6Al4V��SS,��Ni���ߜغϽ���X�Ͻ�,��SR��̎���漰�؏�(f��)��LB-PBF��DED����ͨ���ڏ�ʩ��ƽ�_�и�֮ǰ������(y��ng)��,���������c�ι���Ҫ���ƫ��,��SR��̎���������ߵĜض����M�еģ������Sԭ�ӵ��w����,���������̵ĕr�g��(n��i)�����ٽY(ji��)���;������L,���^�ߵĜض��˻�ͨ�������¾����L��,����׃����ȡ���ܴ��M������S�M�����γ�,���@ͨ�����S�����ȵĽ���,����չ�Ե���ߺ����ԵĽ���(�@�����ǿ�ȡ�ģ����AM����ͨ����������ȡ����Y(ji��)��(g��u),���e����Щʹ��PBF��ˇ������Y(ji��)��(g��u)),��Ȼ�����^�ߜضȵğ�̎������������ܶȺͱ���❍��,��

����o����ˇͨ�������ڜp��ʹ��AM���������Ŀ�϶��,�����磬�����Է��]LB-PBF懻��ߜغϽ��Ti6Al4V�ă�(n��i)��ȱ�ݺ��Ѽy,������,����߀��������������(y��ng)�����������ȱ�ݵĚ��w�]����ȫ���],���S��ğ�̎���������´��_��������LB-PBF Ti6Al4V���о�����,���mȻ��(n��i)��ȱ���ڟ���o���^���б����],��������ͽ�����ȱ�ݲ���Ӱ푡���ijЩ��r��,������o������ͨ�^�@���ľ������L�@����׃AM�����ľ����Y(ji��)��(g��u),��

����AM�������❍�ȵ���÷�����ʹ�ؘʹ�ˇ(�������܇��)�M�мӹ�������AM���S�ĎΏ�(f��)�s��,����(sh��)�ؼӹ����ܽ�(j��ng)���ɞ��Ҫ��,����Ҫ�cDED�Ƚ������μӹ��Y(ji��)��ʹ�á�Ȼ��,��AM�ṩ�Ď����ɶ���Ҫδ���x�Ď��^��,���ш���������ڸ��Ʊ���❍�ȵļ��g(sh��)���������ĥ�����W����,��늒���,������Cе��ĥ̎��(SMAT)�ͳ��{���w�������(UNSF�����Լ����ε����D(zhu��n)���ߒ������ɰ��ĥ����ĥ(����ƽ̹����),��Bezuidenhout���˽Y(ji��)������,��HF-HNO3��ʹLB-PBF Ti6Al4V�ı���ֲڶȽ���90%����D11��ʾ,��Ȼ��,���@Щ��ˇ���y���ƣ����Ҳ������ǝM����|(zh��)���������Ę˜�,������Ҳ�����]��һ�N���撁�⼼�g(sh��),���mȻ����һ�����@�����Ʊ���❍��,�������ϱ���ęCе�ӹ����a(ch��n)����������(y��ng)�����Ķ��@�����ƣ�ډ���,����Kumar�������C�����ǘ�,��

6416.jpg (116.49 KB, ���d��(sh��): 11)

���d����

2023-1-6 11:32 �ς�

�D 11. LB-PBF Ti6Al4V��Ʒ�ڻ��W���g��ı���ֲڶȣ� (a) AB ���� (AB), and (b�Cd) �ڲ�ͬ��Ħ����Һ��ȣ� molar (M) solution concentrations���l���½�(j��ng)�^���W���g��ı���

6417.jpg (71.47 KB, ���d��(sh��): 20)

���d����

2023-1-6 11:33 �ς�

�D11-0 SLM��L-PBF ��Ti6Al4V⁺Ͻ���ʹ��HF-HNO3 �M�л��W���g��ı���ֲڶ��Լ�ƣ�ډ���

����Դ��Fracture and fatigue in additively manufactured metals,Acta Materialia,Volume 219, 15 October 2021, 117240,https://doi.org/10.1016/j.actamat.2021.117240

�����Y�ϣ�Analysis of laser-induced microcracking in tungsten under additive manufacturing conditions: Experiment and simulation,Acta Materialia,Volume 194, 1 August 2020, Pages 464-472,https://doi.org/10.1016/j.actamat.2020.04.060

https://doi.org/10.1016/j.matdes.2019.108091

https://doi.org/10.1016/j.msea.2020.140092

|