來源:第三屆航空航天增材制造大會優(yōu)秀論文集章節(jié)內(nèi)容

作者單位:航天五院503所

作者:常濤 楊立明 王浩 王光宇 劉亮堂

導(dǎo)讀:缺陷是金屬增材制造面臨的一個巨大挑戰(zhàn),直接決定了制造工藝的成敗,制約了增材制造技術(shù)的高速發(fā)展。本文圍繞著金屬激光增材制造內(nèi)部缺陷和檢測方法展開,首先簡要綜述了金屬增材制造的常見內(nèi)部缺陷類型及形成原因;隨后綜述了近年來關(guān)于金屬激光增材制造內(nèi)部缺陷檢測方法;最后展望了金屬增材制造內(nèi)部缺陷檢測技術(shù)未來發(fā)展方向。

金屬增材制造技術(shù)的出現(xiàn)徹底改變了傳統(tǒng)金屬部件的加工模式具有高效成型、節(jié)省材料和短加工周期等優(yōu)點, 能突破傳統(tǒng)制造工藝的局限生產(chǎn)出空間結(jié)構(gòu)復(fù)雜的構(gòu)件, 深受汽車工業(yè)、航空航天和醫(yī)療器械等領(lǐng)域的青睞。然而,增材制造技術(shù)在成形過程中產(chǎn)生的氣孔、未熔合、裂紋等缺陷限制了增材制造技術(shù)在工業(yè)上的推廣與廣泛應(yīng)用。因此,金屬增材制造產(chǎn)品的質(zhì)量控制特別是在線監(jiān)測具有重要意義。

本文作者綜合國內(nèi)外相關(guān)研究報道,總結(jié)了金屬增材制造內(nèi)部缺陷的主要類型及形成原因,并簡要分析了內(nèi)部缺陷的無損檢測方法。

1常見缺陷及其形成原因

SLM構(gòu)件內(nèi)部缺陷主要有氣孔、未熔合和裂紋[4, 5],表 1根據(jù)相關(guān)文獻總結(jié)了各缺陷的特征和主要影響因素,下面介紹了不同內(nèi)部缺陷形成原因。

640.jpg (20.24 KB, 下載次數(shù): 194)

下載附件

2024-6-14 16:29 上傳

表1內(nèi)部缺陷的特征和主要影響因素

1.1氣孔

氣孔是SLM構(gòu)件主要的缺陷類型,是對SLM構(gòu)件力學(xué)性能影響最大的缺陷之一,如圖1所示。形成氣孔缺陷主要有三種情況[19]:一是金屬粉末中攜帶的氣體;二是在增材制造過程中通過捕獲原始粉末材料中的惰性保護氣體形成;三是熔池中化學(xué)反應(yīng)產(chǎn)生的氣體。氣孔缺陷呈球形或類球形,尺寸較小一般小于20μm[20]。

640-1.jpg (16.56 KB, 下載次數(shù): 206)

下載附件

2024-6-14 16:29 上傳

圖1 氣孔缺陷[6]

1.2未熔合

未熔合缺陷主要出現(xiàn)在層間或熔池線之間,尺寸大小在50~500μm,兩種典型未熔合缺陷[21],一是凝固過程中熔融不足導(dǎo)致的未熔合如圖 2(a);二是未熔化金屬粉末導(dǎo)致的未熔合,如圖2 (b)所示。對于AlSi10Mg易氧化的材料[14],在SLM成形過程中,通常在殘留氧的金屬固體表面產(chǎn)生一層氧化膜,會降低熔池金屬的潤濕性和流動性,導(dǎo)致層間熔合不良,從而形成未熔合孔缺陷如圖3中位置2,從元素百分比含量分析來看,如表2所示,未熔合孔缺陷位置2富含氧,說明該缺陷與氧化層的存在有關(guān),氧化層能夠阻止層間熔合。

640-2.jpg (14.14 KB, 下載次數(shù): 157)

下載附件

2024-6-14 16:29 上傳

圖2 SLM鈦合金材料的未熔合缺陷[21]

640-3.jpg (9.93 KB, 下載次數(shù): 185)

下載附件

2024-6-14 16:29 上傳

圖3鋁合金中的未熔合孔缺陷[14]

640-4.jpg (13.58 KB, 下載次數(shù): 201)

下載附件

2024-6-14 16:29 上傳

表2 缺陷位置元素含量分析(%)[14]

1.3裂紋

裂紋是金屬增材制造構(gòu)件中典型的缺陷之一,如圖4所示,裂紋的存在極大地降低了構(gòu)件的材料性能,甚至?xí)鸷暧^的開裂、分層等現(xiàn)象,導(dǎo)致制備過程的失敗。在SLM工藝中,金屬粉末在局部高激光能量輸入下經(jīng)歷快速熔化和快速固化。熔池冷卻速度達到108K/s[14],在成形過程中產(chǎn)生高溫度梯度和高熱應(yīng)力。高溫度梯度和高熱應(yīng)力是導(dǎo)致制造件裂紋萌生和擴展的主要原因。

640-5.jpg (11.93 KB, 下載次數(shù): 196)

下載附件

2024-6-14 16:29 上傳

圖4 裂紋缺陷[14]

2內(nèi)部缺陷檢測技術(shù)

相較于傳統(tǒng)的制造方法,SLM技術(shù)制造的部件能夠達到很高的表面質(zhì)量,能夠?qū)崿F(xiàn)無余量的控制加工,解決復(fù)雜金屬部件的加工困難, SLM是應(yīng)用最廣泛的金屬增材制造技術(shù)之一。然而,基于離散疊層原理的SLM過程中,試件中隨機出現(xiàn)的各類內(nèi)部缺陷也是不容忽視的,因此對金屬增材制造過程進行無損在線監(jiān)測甚至是過程修復(fù),是提高增材制造成形件質(zhì)量的重要途徑之一;目前應(yīng)用于金屬增材制造構(gòu)件的內(nèi)部缺陷離線無損檢測技術(shù)主要超聲檢測技術(shù)、射線檢測技術(shù)等,內(nèi)部缺陷在線無損檢測技術(shù)主要有激光超聲檢測、紅外熱成像檢測等[22, 23]。

2.1離線無損檢測技術(shù)

2.1.1超聲檢測

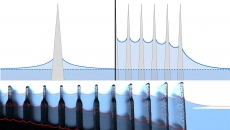

超聲檢測原理主要利用制件及其缺陷的聲學(xué)性能差異,利用超聲波傳播波形反射情況和穿透時間的能能量變化來檢驗制件內(nèi)部缺陷。超聲檢測信號通常以A掃描、B掃描及C掃描的方式呈現(xiàn),如圖5所示。SHI[24]等針對鈦合金增材制造件開展超聲檢測試驗研究,可檢測的氣孔大小為200~660μm,可檢測的未熔合大小為1~3mm。該方法主要用氣孔、未熔合等體缺陷,如圖6~圖7。傳統(tǒng)的超聲檢測需通過耦合劑將能量輸入到工件中,受制件溫度等因素制約,因此多用于制造后的離線檢測;超聲波可識別的缺陷尺寸范圍與其波長相關(guān),會存在不同程度的漏檢情況;超聲檢測易受到噪聲影響,影響缺陷精準識別和缺陷定性分類。

640-6.jpg (9.93 KB, 下載次數(shù): 185)

下載附件

2024-6-14 16:29 上傳

圖5超聲檢測中的A掃描、B掃描和C掃描

640-7.jpg (12.52 KB, 下載次數(shù): 224)

下載附件

2024-6-14 16:29 上傳

640-8.jpg (10.78 KB, 下載次數(shù): 183)

下載附件

2024-6-14 16:29 上傳

2.1.2射線檢測技術(shù)

射線檢測主要利用X射線或γ射線來進行。通過觀察兩種射線在穿透被檢物各部分的強度衰減,檢測被檢物中缺陷。主要通過灰度值的對比將缺陷表示出來。射線檢測技術(shù)適用于復(fù)雜結(jié)構(gòu)的檢測,適合對氣孔等缺陷進行檢測。檢測精度高,但其對檢測時間和檢測尺寸有一定限制[25] ;楊薇[26]工業(yè) CT對圓形試棒的橫截面進行檢測,檢測處0.1mm的細小孔洞缺陷,如圖8所示。

640-9.jpg (10.55 KB, 下載次數(shù): 184)

下載附件

2024-6-14 16:29 上傳

圖8試棒斷層 CT 檢測結(jié)果[26]

2.2在線無損檢測技術(shù)

2.2.1激光超聲檢測

激光超聲檢測方法使用脈沖激光源在樣品表面產(chǎn)生超聲波。脈沖激光照射到樣品表面,入射點周圍的微小區(qū)域立即被高能脈沖激光加熱,熱彈性機制下,在試樣表面產(chǎn)生的應(yīng)變場和應(yīng)力場引起受熱區(qū)波動,在試樣內(nèi)部產(chǎn)生超聲波。采用激光干涉儀接收在樣品表面的超聲振動[27]。與傳統(tǒng)的超聲檢測方法相比,脈沖激光產(chǎn)生的超聲波具有更寬的帶寬和更高的能量。此外,激光超聲檢測的非接觸特性使其適用于SLM工藝等復(fù)雜工況下的在線質(zhì)量監(jiān)測。Yu[27]將激光超聲檢測技術(shù)應(yīng)用于帶有內(nèi)部孔洞缺陷的金屬增材制造試樣的檢測, 可檢測到直徑為0.8 mm的孔洞缺陷,如圖 9~圖 10所示;Xu[28]等探究了在表面粗糙度較高的情況下,激光超聲影像系統(tǒng)對金屬增材制造構(gòu)件缺陷的檢測能力, 結(jié)果表明,對于沒有處理過的粗糙的SLM構(gòu)件,該系統(tǒng)可檢測到直徑為0.05mm的孔洞,如圖 11~圖圖 12所示。

640-10.jpg (5.93 KB, 下載次數(shù): 180)

下載附件

2024-6-14 16:29 上傳

圖9增材制造試件[28]

640-11.jpg (9.35 KB, 下載次數(shù): 199)

下載附件

2024-6-14 16:29 上傳

圖10試件激光超聲檢測結(jié)果[28]

640-12.jpg (4.41 KB, 下載次數(shù): 188)

下載附件

2024-6-14 16:29 上傳

圖11兩排直徑不同的微孔缺陷試件示意圖[27]

640-13.jpg (5.16 KB, 下載次數(shù): 178)

下載附件

2024-6-14 16:29 上傳

圖12孔隙缺陷的c掃描圖像結(jié)果[27]

2.2.2紅外熱成像檢測

紅外熱成像法是基于熱信號的檢測方法,原理是利用制件內(nèi)部缺陷導(dǎo)致的熱傳導(dǎo)差異性,熱傳導(dǎo)的差異性導(dǎo)致溫度分布的差異性,通過檢測制件表面溫度場的變化來檢測內(nèi)部缺陷的分布。Dinwiddie等 [29]等采用紅外相機揭示了增材制造過程中的孔隙、未融合等缺陷; Garcia [30]等利用熱成像法很好地監(jiān)測了增材制造過程中裂紋缺陷,如圖 13所示。

640-14.jpg (6.53 KB, 下載次數(shù): 180)

下載附件

2024-6-14 16:29 上傳

(a)有裂紋輻射曲線

640-15.jpg (6.36 KB, 下載次數(shù): 197)

下載附件

2024-6-14 16:29 上傳

(b)無裂紋輻射曲線 圖13有無缺陷的輻射曲線[30]

3結(jié)束語

本文簡要介紹了金屬增材制造內(nèi)部缺陷的類型及成因,針對性的綜述了當(dāng)前應(yīng)用于檢測內(nèi)部缺陷的離線無損檢測方法和在線無損檢測方法。對該領(lǐng)域未來發(fā)展提出幾點建議:

(1)影響增材制造成型質(zhì)量的因素繁多,目前只能直接測得部分重要參數(shù),仍有一部分起重要表征作用的參數(shù)無法直接獲得,它們對于理解增材制造過程中缺陷的產(chǎn)生并設(shè)計在線檢測系統(tǒng)以實時反饋控制構(gòu)件的成型過程具有重要意義。

(2)金屬增材制造缺陷類型較多且具有隨機性,如何快速檢測并識別缺陷類型,適時調(diào)整工藝參數(shù)來提高增材制造的成型質(zhì)量。

|

上一篇:思看科技三維視覺數(shù)字化技術(shù),加速形成新質(zhì)生產(chǎn)力的全新引擎!下一篇:VENOX 推出行程600mm的5軸3D打印機,滿足工業(yè)增材制造需求

|