來源:摩方精密

在可再生能源高效利用的全球進(jìn)程中,水蒸氣生成技術(shù)作為能量轉(zhuǎn)化與傳輸?shù)暮诵沫h(huán)節(jié),正成為驅(qū)動(dòng)能源體系低碳轉(zhuǎn)型的關(guān)鍵突破口。近年來,研究界圍繞熱能利用效率提升展開系統(tǒng)性攻關(guān),成功構(gòu)建了熱損失最小化的新型熱力學(xué)優(yōu)化模型,并研制出可適配多場(chǎng)景工況的自適應(yīng)蒸發(fā)器系統(tǒng),為技術(shù)迭代奠定了科學(xué)基礎(chǔ)。

超表面技術(shù)的創(chuàng)新應(yīng)用為蒸發(fā)器性能突破提供了全新范式。作為基于單元胞結(jié)構(gòu)設(shè)計(jì)的功能化表面,超表面通過微納尺度孔洞與拓?fù)浣Y(jié)構(gòu)的精確調(diào)控,可實(shí)現(xiàn)對(duì)表面潤(rùn)濕性、聲阻抗等特性的主動(dòng)控制。其中,多孔超表面憑借其單元胞孔結(jié)構(gòu)的可編程特性,展現(xiàn)出對(duì)液體輸運(yùn)、熱擴(kuò)散及多重散射行為的精準(zhǔn)調(diào)控能力。相較于傳統(tǒng)工程系統(tǒng),此類表面通過先進(jìn)增材制造技術(shù),能夠在三維空間構(gòu)建分辨率達(dá)微米級(jí)的化學(xué)梯度與結(jié)構(gòu)異質(zhì)性,從而形成高活性蒸發(fā)界面,顯著提升相變過程的動(dòng)態(tài)穩(wěn)定性。

基于此,來自千葉工業(yè)大學(xué)和密歇根大學(xué)的聯(lián)合研究團(tuán)隊(duì)揭示了3D多孔超表面蒸發(fā)器的創(chuàng)新設(shè)計(jì)范式。前期,該團(tuán)隊(duì)曾通過燒結(jié)金屬粉末構(gòu)建了具有微尺度毛細(xì)網(wǎng)絡(luò)的3D超表面蒸發(fā)芯體,實(shí)現(xiàn)蒸發(fā)效率的階躍式提升。本次研究則是通過微納3D打印技術(shù)再次構(gòu)建了3D超表面蒸發(fā)芯體,并成功控制了孔隙間距的公差,為太陽(yáng)能驅(qū)動(dòng)蒸汽發(fā)生、工業(yè)余熱回收等領(lǐng)域提供了創(chuàng)新性解決方案。這項(xiàng)研究以“3D-printed, ceramic porous metasurface wick: Hexagonal-prism unit-cell capillary evaporator ”為題發(fā)表于國(guó)際期刊《International Journal of Heat and Mass Transfer》上。

640.jpg (86.11 KB, 下載次數(shù): 17)

下載附件

2025-5-16 11:38 上傳

基于之前的研究,研究團(tuán)隊(duì)設(shè)計(jì)的蒸發(fā)芯體采用晶胞基元結(jié)構(gòu),在單層多孔基底上集成毛細(xì)動(dòng)脈網(wǎng)絡(luò),形成兼具液體輸運(yùn)與熱擴(kuò)散的雙重功能體系。該結(jié)構(gòu)通過延伸蒸發(fā)界面與持續(xù)基底潤(rùn)濕的協(xié)同作用,即使在300 kW/m²級(jí)高熱流密度工況下仍能避免干涸現(xiàn)象。多尺度架構(gòu)設(shè)計(jì)使毛細(xì)力-粘性力動(dòng)態(tài)平衡達(dá)到最優(yōu),蒸發(fā)速率提升達(dá)50%,熱效率逼近理論極限值(η=0.98)。

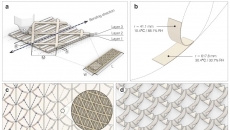

而在本次研究實(shí)驗(yàn)中的六角形棱鏡單胞蒸發(fā)器芯則是采用摩方精密面投影微立體光刻(PμSL)技術(shù)(microArch® S240,精度:10 μm)制造而成。該芯厚度為375 μm,單元胞的孔隙率ε≈ 0.70,最大毛細(xì)管壓力約為400 Pa,滲透率約為10−9 m2。

640-1.jpg (103.1 KB, 下載次數(shù): 19)

下載附件

2025-5-16 11:38 上傳

圖1. 3D打印六角形棱鏡單胞蒸發(fā)器芯示意圖。

研究團(tuán)隊(duì)在前期實(shí)驗(yàn)階段采用石墨模具分層銅燒結(jié)工藝制備出具有毛細(xì)網(wǎng)絡(luò)系統(tǒng)。然而,傳統(tǒng)燒結(jié)工藝雖能實(shí)現(xiàn)結(jié)構(gòu)成型,卻受限于模具約束與材料單一性。相比之下,摩方微納3D打印技術(shù)通過無模具成型與多材料兼容特性,可靈活制備氧化鋁、氧化鋯等高性能陶瓷及特種聚合物芯體結(jié)構(gòu),突破模具法在結(jié)構(gòu)自由度與設(shè)計(jì)迭代效率上的雙重瓶頸。

640-2.jpg (132.07 KB, 下載次數(shù): 16)

下載附件

2025-5-16 11:38 上傳

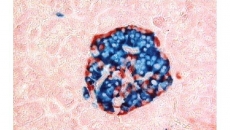

圖2. (a)3D打印10mm × 20mm氧化鋁六角形棱鏡蒸發(fā)器的光學(xué)圖像,基底為1mm;(b)掃描x射線顯微鏡(SXM)拍攝的器芯特寫。

據(jù)前期實(shí)驗(yàn)結(jié)果顯示,由銅燒結(jié)的集成毛細(xì)網(wǎng)絡(luò)的芯體結(jié)構(gòu)實(shí)現(xiàn)了高達(dá)50%的蒸發(fā)率提升,熱效率接近100%。優(yōu)化設(shè)計(jì)通過避免干涸并保持高液氣界面面積,實(shí)現(xiàn)了穩(wěn)定的薄膜蒸發(fā)。這種性能提升使這些結(jié)構(gòu)在太陽(yáng)能水蒸汽發(fā)生器、吸附式制冷機(jī)和被動(dòng)冷卻系統(tǒng)中具有廣闊的應(yīng)用前景。

本次實(shí)驗(yàn)中,研究團(tuán)隊(duì)進(jìn)一步驗(yàn)證了微納3D打印技術(shù)在制備熱管理裝置上的優(yōu)勢(shì),且助力研究設(shè)計(jì)突破傳統(tǒng)工藝限制,實(shí)現(xiàn)復(fù)雜微結(jié)構(gòu)芯體的一體化成型,開發(fā)周期較傳統(tǒng)方法大幅縮短。此外,摩方開源兼容的材料系統(tǒng)支持更多先進(jìn)陶瓷等新材料和超材料的研究開發(fā),為極端環(huán)境下的工業(yè)性材料設(shè)計(jì)開辟了可能性。

640-3.jpg (64.68 KB, 下載次數(shù): 15)

下載附件

2025-5-16 11:38 上傳

圖3. (a)用于預(yù)測(cè)有效導(dǎo)熱系數(shù)的熱模擬所得的單元胞內(nèi)截面溫度分布的代表性快照⟨𝑘⟩和六角形棱鏡蒸發(fā)器芯的特定電導(dǎo)𝐺∕dd;(b)用于預(yù)測(cè)的矩形域中的流線和速度分布滲透率𝐾。這兩個(gè)快照都適用于𝑝𝑐= 375 Pa。

此項(xiàng)研究不僅推動(dòng)了蒸發(fā)科學(xué)的理論突破,更揭示了精密制造技術(shù)在產(chǎn)學(xué)研融合中的關(guān)鍵作用。摩方微納3D打印技術(shù)以超高打印精度、多種材料兼容性和智能化操作體系,成功推動(dòng)熱能利用技術(shù)從傳統(tǒng)宏觀工程向微結(jié)構(gòu)精準(zhǔn)調(diào)控的跨越升級(jí),為全球能源體系轉(zhuǎn)型提供了中國(guó)方案。

隨著“雙碳”目標(biāo)深化,高效熱能技術(shù)的研發(fā)需依托政策引導(dǎo)與產(chǎn)業(yè)鏈協(xié)同——從實(shí)驗(yàn)室原型到規(guī)模化生產(chǎn),微納3D打印的快速迭代能力將大幅縮短技術(shù)轉(zhuǎn)化周期,未來,摩方也將持續(xù)深化跨領(lǐng)域協(xié)同攻關(guān),助力我國(guó)在綠色制造領(lǐng)域占據(jù)國(guó)際競(jìng)爭(zhēng)高地。

原文鏈接:https://doi.org/10.1016/j.ijheatmasstransfer.2025.127041

|