增材制造技術(shù)近幾年發(fā)展迅猛,,特別是從2012年以來,全球范圍內(nèi)掀起了增材制造技術(shù)熱潮,各類增材制造技術(shù)及設(shè)備逐步完善,,工程應(yīng)用范圍也在逐步拓寬,覆蓋了航空,、航天,、醫(yī)療、汽車,、機械,、化工、能源,、藝術(shù)等眾多領(lǐng)域,,可制造的材料從非金屬、鈦合金,、鋁合金,、鋼、金屬間化合物到高溫合金,,甚至到陶瓷材料和復(fù)合材料,,伴隨著增材制造產(chǎn)業(yè)的快速發(fā)展,其產(chǎn)業(yè)及技術(shù)發(fā)展中面臨的標準化問題日益凸顯,,嚴重制約了增材制造產(chǎn)業(yè)的進一步發(fā)展,。本文重點分析了國內(nèi)外增材制造技術(shù)的標準體系,并結(jié)合增材制造技術(shù)的特點,,初步規(guī)劃了國內(nèi)增材制造技術(shù)的標準體系,,以期為增材制造產(chǎn)業(yè)的健康、持續(xù),、穩(wěn)定發(fā)展提供標準化支持,。

U8473P827DT20121213123916.jpg (30.98 KB, 下載次數(shù): 146)

下載附件

2016-8-16 12:34 上傳

增材制造技術(shù)概述

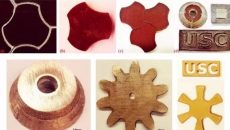

增材制造與3D打印的定義是一致的么?國際標準化組織ISO聯(lián)合ASTM于2015年發(fā)布了ISO/ASTM(增材制造技術(shù)術(shù)語)標準,,標準中明確規(guī)定,,增材是相對于減材制造和等材制造,,以三維模型數(shù)據(jù)為基礎(chǔ),通過材料逐層疊加來制造零件或?qū)嵨锏墓に�,,�?D打印則是利用打印頭,、噴嘴或其他打印技術(shù),將材料通過沉淀的方法來制造實物的工藝,,通常在非技術(shù)領(lǐng)域3D打印作為增材制造的同義詞,。通過定義可以了解,一般通過簡單的堆疊,、沉積來制造實物的工藝被稱為3D打印,,而對于最終產(chǎn)品有各類性能(包括光、電,、力,、熱、聲等)要求時,,相應(yīng)的工藝則應(yīng)稱之為增材制造,。

目前增材制造技術(shù)產(chǎn)品的高端裝備領(lǐng)域主要為航空航天領(lǐng)域。美國波音777,、787民用飛機,,以及F-15、F-18,、F-22軍用飛機研制生產(chǎn)過程中,,約有10類產(chǎn)品、200多個構(gòu)件采用了增材制造技術(shù),�,?湛凸就ㄟ^使用Stratasys的增材制造系統(tǒng),成功制作了1000余件飛機零部件,。這些增材制造零部件已被用于空客2014年底交付的新機型A350 XWB寬體飛機上,。2013年底,GE公司宣布將采用金屬選區(qū)熔化技術(shù)為其下一代GE Leap發(fā)動機生產(chǎn)噴嘴,,每年的產(chǎn)量將達到4000個,,生產(chǎn)周期可縮短2/3,生產(chǎn)成本降低50%,,同時可靠性大大提高,。在國內(nèi),以往增材制造技術(shù)主要應(yīng)用于軍機,,并且在2012年之后呈現(xiàn)出井噴式發(fā)展,,應(yīng)用部位逐漸向次承力、主承力構(gòu)件過渡,應(yīng)用數(shù)量也從之前的幾件猛增至幾十件,,“粉絲飛機”稱號也應(yīng)運而生,。同時,在民機研制方面,,中國商飛公司目前也在C919飛機型號研制中采用增材制造技術(shù)進行零部件生產(chǎn),其具有代表性的大型零部件為C919天窗骨架和中央翼緣條,,而小型,、精度要求較高的增材制造零部件則主要應(yīng)用于導(dǎo)向槽、搖臂等艙門結(jié)構(gòu),。

img-1469703262266.jpg (24.12 KB, 下載次數(shù): 150)

下載附件

2016-8-16 12:34 上傳

國內(nèi)外增材制造技術(shù)標準化現(xiàn)狀

國外增材制造標準化工作的發(fā)展,,從時間上大體分為兩個階段。

第一個階段,,2002年,,美國機動車工程協(xié)會(SAE)發(fā)布了增材制造領(lǐng)域第一項標準AMS 4999《退火Ti-6AI-4V鈦合金激光沉積制品》,預(yù)示著增材制造標準化工作的開始,。該標準于2011年9月進行了修訂,,更名為 AMS 4999A《退火Ti-6AL-4V鈦合金直接沉積制品》,不規(guī)定所使用的高能束流的種類,,僅對最終制件的性能指標提出了要求,,并結(jié)合現(xiàn)有的測試技術(shù),提出了相應(yīng)的推薦性檢測指標,。該標準規(guī)定了Ti6AI-4V增材制造的原材料,、前處理、制造工藝,、后處理,、檢驗檢測要求及方法等相關(guān)內(nèi)容,其材料對應(yīng)于國內(nèi)TC4鈦合金,,適用于能量直接沉積制件的驗收,。

第二個階段是2008年開始,也是增材制造標準化工作正式進入快速發(fā)展階段,。美國材料與試驗協(xié)會(ASTM)著手開展相關(guān)工作,,2009年ASTM國際標準組織組建了F42增材制造技術(shù)委員會。F42下設(shè)8個分技術(shù)委員會,,目前已發(fā)布標準11項,,還有11項標準正在制定中,主要由F42 01檢測方法,、F42 04設(shè)計,、F42 05材料與工藝以及F42 91術(shù)語等4個分技術(shù)委員會起草發(fā)布。目前,F(xiàn)42 05主要針對于粉末床熔化(對應(yīng)于SLS和SLM)技術(shù)的鈦合金,、鎳基合金及塑料件開展了相應(yīng)的標準制定,,在標準中規(guī)定了相關(guān)工藝的原材料要求、前處理,、制造過程中質(zhì)量控制,、后處理、檢驗檢測要求及方法等方面的要求,,適用于粉末床熔化制件的驗收,。

2011年ISO也成立了針對增材制造的標準化技術(shù)委員會TC261 ,同年與ASTM F42簽署合作協(xié)議,,共同開展增材制造技術(shù)領(lǐng)域的標準化工作,,并分別于2013年和2015年聯(lián)合發(fā)布了三份ISO/ASTM標準,分別從術(shù)語定義,、坐標系定義,、增材制造數(shù)據(jù)格式(AMF)等方面進行了規(guī)范。

catchpic-F-F2-F2194F57537B125662BA89A88AFA277C.jpg (21.82 KB, 下載次數(shù): 138)

下載附件

2016-8-16 12:34 上傳

在歐洲,,歐盟在增材制造標準化方面提供了積極的支持,,在歐盟第七框架計劃的支持下,名為SASAM的項目啟動,。SASAM增材制造標準化小組聯(lián)合了ISO,、ASTM以及CEN多方力量并與2015年6月發(fā)布了2015增材制造標準化路線圖。路線圖中除了關(guān)于增材制造標準化路線圖的詳細介紹,,還闡述了當前歐洲增材制造的優(yōu)劣勢分析,,以及當前發(fā)展需要克服的問題。

我國于2016年4月21日召開了全國增材制造標準化技術(shù)委員會(TC562)成立大會,,對口國際標準化組織ISO TC 216,,在國家層面上開展增材制造技術(shù)標準化工作。目前通過該技術(shù)委員會正在制定的標準共有6項,,設(shè)計增材制造技術(shù)術(shù)語,、文件格式、工藝和材料分類等方面,。作為國內(nèi)高端裝備領(lǐng)域,,中國航空綜合技術(shù)研究所自2007年就開始了增材制造技術(shù)標準化的研究,與北京航空航天大學(xué)王華明院士團隊開展合作,,研究形成了一系列增材制造技術(shù)標準,,并積極推行行業(yè)標準的立項及制定工作,目前正在開展鈦合金零件激光直接沉積工藝,、粉末,、制件規(guī)范等5項行業(yè)標準的制定工作,。

增材制造技術(shù)標準體系思考

增材制造技術(shù)標準體系的建立必須以三個方面為指導(dǎo)思想進行規(guī)劃。

一,、 目標導(dǎo)向,,必須以規(guī)范產(chǎn)業(yè)發(fā)展、促進技術(shù)進步,、利于專業(yè)交流三個目標為導(dǎo)向,,利用綜合標準化的思想建立標準體系。

二,、 系統(tǒng)分析,,需要從全產(chǎn)業(yè)鏈、全價值鏈,、全技術(shù)體系等維度開展分析,形成綜合性的標準系統(tǒng),,以滿足產(chǎn)業(yè)發(fā)展,、技術(shù)進步的需求。

三,、 整體優(yōu)化,,尋求整個產(chǎn)業(yè)的最優(yōu)配置,協(xié)調(diào)上,、中,、下游的標準化需求,合理統(tǒng)一規(guī)劃,,避免重復(fù),、不匹配等問題。

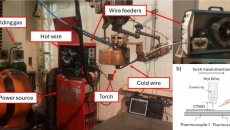

因此,,增材制造技術(shù)領(lǐng)域標準體系建立應(yīng)從技術(shù)維度,、保障維度及應(yīng)用領(lǐng)域維度這三個維度進行思考。技術(shù)維度是增材制造技術(shù)的核心部分,,主要從增材制造技術(shù)的一般工藝過程需求出發(fā),,分為設(shè)備、設(shè)計,、材料,、工藝等。保障維度是增材制造技術(shù)的基本保障,,主要從增材制造技術(shù)全生命周期的保障技術(shù)需求出發(fā),,建立各環(huán)節(jié)、各階段,、各類事物及人員的基礎(chǔ)性,、檢測,、認證、基礎(chǔ)數(shù)據(jù)格式等標準,。應(yīng)用領(lǐng)域維度則依據(jù)增材制造技術(shù)產(chǎn)品在各領(lǐng)域應(yīng)用的不同要求及特點進行劃分,,包括航天、航空,、汽車,、醫(yī)療、教育等,,由此規(guī)劃的增材制造技術(shù)標準體系見下圖,。

c5c000131f35ad678f0.jpg (39.61 KB, 下載次數(shù): 169)

下載附件

2016-8-16 12:33 上傳

圖中的每一個胞元均有數(shù)量不同、層級不同的多項標準構(gòu)成,。胞元與胞元之間的標準可能會有重疊,。當重疊較多,且在各領(lǐng)域內(nèi)要求相同或相近時,,可在國家層面上進行統(tǒng)一,,形成國家標準。當胞元內(nèi)標準具有明顯的行業(yè)特色(例如,,航空產(chǎn)品檢測時對于疲勞性能的要求)時,,該類標準應(yīng)制定成為行業(yè)標準,而當胞元內(nèi)標準具有明顯技術(shù)獨占性(例如,,航空零件的具體增材制造工藝標準),,僅適合在企業(yè)內(nèi)部執(zhí)行時,標準應(yīng)制定稱為企業(yè)級標準,。

總之,,增材制造標準體系的建立需要在國家層面、行業(yè)層面開展頂層設(shè)計,,綜合規(guī)劃,,以確保標準間能夠協(xié)同,高效地發(fā)揮作用,。

來源:中航工業(yè)綜合所 栗曉飛

延伸閱讀:

霍尼韋爾公司3D打印技術(shù)應(yīng)用現(xiàn)狀分析

金屬3D打印格局現(xiàn)狀及展望

|

上一篇:惠普3D打印機現(xiàn)場照片下一篇:南極熊曝光:CLIP高速3D打印機諜照,美國Carbon光固化

|