��������� Сܛ�� �� 2017-6-23 15:18 ��

�������켼�g(sh��)����Ҫ�đ�(y��ng)�����ƺ��պ����I(l��ng)����������������·���D���Ѻ��պ�������������������ĵ�һλ���I(y��)��(y��ng)��Ŀ��(bi��o),������,��GE�������f��,�����ϣ��•�R���������������պ�����I(y��)���������������섓(chu��ng)���о�����NAMII���ijɆT��λ,���҂�һֱ���P(gu��n)ע3D��ӡ�ں��հl(f��)�әC�����ϵđ�(y��ng)�ã��s��ҕ��3D��ӡ���g(sh��)�ڽ�Q���հl(f��)�ӾS�� ��������ُ,����������������,����(zh��n)����(y��ng)�������аl(f��)�]����Ҫ�����ã������҂����w����,�����հl(f��)�әC�㲿��3D��ӡ���g(sh��)�wϵ�����ڸ߉��u݆�~Ƭ�S���еđ�(y��ng)��,��

timg.jpg (64.28 KB, ���d��(sh��): 180)

���d����

2017-6-23 15:16 �ς�

1 3D��ӡ���g(sh��)�ں��հl(f��)�әC�S���е�����

1.1 3D��ӡ���g(sh��)��Q���հl(f��)�әC�S����������ُ

�y�} 3D��ӡ���g(sh��)�ѽ�(j��ng)�õ��ˇ��⺽�չ�˾�ďV���P(gu��n)ע,��3D��ӡ�ĺ��հl(f��)�әC�㲿������ӿ�F(xi��n)��Ҋ��1��,����(j��)��������T�ӹ�˾����2014��ɞ�ȫ�I(y��)����I(y��)��1���ڽ����㲿�����H���a(ch��n)�Б�(y��ng)��3D��ӡ���켼�g(sh��)�Ĺ�˾,�� �ڰl(f��)�әCʹ�þS�o�^����,���e���M�ڰl(f��)�әC�����ۼ�,���דp��,����?f��)Q�����㲿���Ǻ��հl(f��)�әC�S����I(y��)��ֵ��y�}��

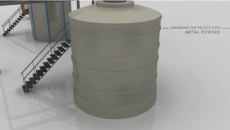

QQ�؈D20170623115927.png (75.9 KB, ���d�Δ�(sh��): 157)

���d����

2017-6-23 12:00 �ς�

3D��ӡ�l(f��)�әC�㲿���ij��F(xi��n)��Q�˰l(f��) �әC�S���������IJ�ُ�y�},��ͨ�^����3D��ӡ���g(sh��),�����������Ҫ��������ʹԭ�����Â��y(t��ng)�����̕r�g��(n��i)�o���M���O(sh��)��,����ˇ�Ȼ��A(ch��)�l���ĺ��հl(f��)�әC�S����I(y��)Ҳ�߂����㲿����������,������С��������ĺ��հl(f��)�әC�S����I(y��)���f��3D��ӡ�ȹ�(ji��)�s������ɱ����ֿs���˾S������,��

1.2 3D��ӡ���g(sh��)�������հl(f��)�әC�S�����㲿����

�������� ���հl(f��)�әC�P(gu��n)�I���IJ����ڹ����Гp����U��(y��n)��,����U���p��ģʽ��(f��)�s,���ɞ��Ƽs�l(f��)�әC�S�����ںͳɱ�����Ҫ����,������g���Ѽy,����������[1],����ˣ�����C�~Ƭ,���u݆�~Ƭ�Ⱥ��հl(f��)�әC�P(gu��n)�I���IJ����������켼�g(sh��)�ǚW���l(f��)�_���҇�(y��n)�ܷ��i���P(gu��n)�I���ļ��g(sh��),��3D��ӡ���������ṩ�˂��Ի�����Ч�ʵČ��F(xi��n)�ֶ�,���ǚW���l(f��)�_�������x�ĺ��հl(f��)�әC�㲿�������켼�g(sh��),��3D��ӡ���g(sh��)���麽�հl(f��)�әC�㲿�����������Ҫ���g(sh��)�ֶΣ���Ŀǰ����(n��i)��ǰ���о����g(sh��)�͑�(y��ng)���I(l��ng)��֮һ,��

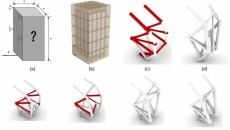

100829prfsl6gcl8gyk9i9.jpg (44.09 KB, ���d��(sh��): 155)

���d����

2017-6-23 15:18 �ς�

1.3 3D��ӡ���g(sh��)�o��(zh��n)���b�䑪(y��ng)�����ގ���׃��

3D��ӡ���g(sh��)�e�m���ڰl(f��)�әC��(zh��n)���b�䑪(y��ng)���S�ޱ���,�����o�b�䱣�ώ��������Ե�׃������Ҫ�w�F(xi��n)��2�����棺

һ��ͨ�^3D��ӡ���g(sh��)�����ڑ�(zh��n)�����r���욧�p����,����δ����Ϣ�����g(sh��)��(zh��n)����,����(zh��n)���������Ҫ���Q���p����������3D��ӡ�O(sh��)��ֱ���ڑ�(zh��n)��������Ҫ�IJ����������,���b�������Ͷ���(zh��n)��,��������F(xi��n)�b��ij���㲿�����F(xi��n)���υs�o���S�ľ������Ķ�ʹ������������b��õ�����,�,������A(y��)Ҋ����������I(y��)�l(f��)չ��څ�ݵ�3D��ӡ���g(sh��),����δ������y(t��ng)���b�似�g(sh��)�S�ޱ����ֶ�,��

����3D��ӡ���g(sh��)���Ԝp�p���ڱ��ω������c�b�����a(ch��n)�Ă��y(t��ng)��ˇģʽ��ͬ,��3D��ӡ���g(sh��)�������O(sh��)Ӌ,�����g(sh��)��C�c���a(ch��n)������һ�w�����O��ؿsС�b��ġ�����������Ρ��ĕr�g��,���Ķ��ӿ��b��ĸ�������,�����F(xi��n)�S�r���S��,���������a(ch��n),��

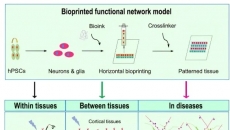

100830fixvwqd7gvqzwo0w.jpg (35.67 KB, ���d��(sh��): 178)

���d����

2017-6-23 15:18 �ς�

2 3D��ӡ���g(sh��)������c

�m���ں��հl(f��)�әC�����㲿����3D��ӡ���g(sh��)��Ҫ��5�Ҋ��2��,���ɷքe��(y��ng)���ں��հl(f��)�әC�S���^�����㲿��������������죬�����������������Ҫ�м��������,��������۽z���e,�����x�����۽z���e�͵��x������ĩ���e���@Щ���g(sh��)����(y��ng)�����õ��O(sh��)��,��ԭ���Ϻ�ˇ,�� ���հl(f��)�әC�S���е��㲿��3D��ӡ�������ں���3D��ӡ���g(sh��)�������켼�g(sh��)���ɶ����������F�����I(y��)����˾���������3D��ӡ������ĸ���,�����հl(f��)�әC�㲿��3D��ӡ��������ָ��3D��ӡ���g(sh��)������Ҫ�ֶε�������,������3D��ӡ��������ǰ̎���^������Ҫ�������������ǰ̎�����g(sh��)������Ϳ��ȥ�����g(sh��),����ϴ���g(sh��)��,����������^�̱�3D��ӡ��������(f��)�s��

QQ�؈D20170623115938.png (104.71 KB, ���d�Δ�(sh��): 161)

���d����

2017-6-23 12:00 �ς�

���հl(f��)�әC�㲿��3D��ӡ���켼�g(sh��)���˲�����������ǰ̎�����g(sh��)����,������Ǻ�3D��ӡ����������ͬ�ļ��g(sh��),���ĈD1�п��Կ��������հl(f��)�әC�㲿��3D��ӡ���g(sh��)�cһ����ͨ���ٮa(ch��n)Ʒ���,�����ܿ��˼��g(sh��)��(f��)�s,�����������L���@Щ��������3D��ӡ���g(sh��)�ں��հl(f��)�әC�S���еđ�(y��ng)���y��,��

3 3D��ӡ�����켼�g(sh��)�ڸ߉��u݆�~Ƭ�S���еđ�(y��ng)��

ij�ͺ��հl(f��)�Ӹ߉��u݆�����~Ƭ���ö�������懻��ߜغϽ����T�����,��1���������ں�߉��u݆�����~Ƭ�ڹ������~��ĥ�p��(y��n)�أ������~����ĥ�p���_,��ƽ��ĥ�p����0.6~0.7mm,��43%���~Ƭ��ĥ�p���_���߉��u݆�����~Ƭ�ڹ������c֮��ϵ�����h(hu��n)�ϲ��õ��x�Ӈ�Ϳ�Ƃ�ľ���3�ӽY(ji��)��(g��u)��NiCrAlY���(y��n)Ϳ��,��������NiCrAlY���(y��n)Ϳ�ӵĵӺ����g�����Ӹߜؿ������F���M����՟�̎��,��ͬ�r�������������߿�϶�ʵľ۱�֬�������^�õĿ�ĥ����,������ԓͿ��Ӳ�ȸߣ�HR45Y=55~75��,�����,���ڹ����Мu݆�~Ƭ�~���ױ����(y��n)Ϳ��ĥ�p,��

QQ�؈D20170623115952.png (193.99 KB, ���d�Δ�(sh��): 187)

���d����

2017-6-23 12:00 �ς�

�����������߉��u݆�����~Ƭ�~����Ҫ������������ȼ?x��)ⸯ�g�ӄ���ĥ�p,�� �~Ƭ�鶨�����̽M��,����Ҏ(gu��)�Ě廡�����F���ȼ��g(sh��)�y�Ԍ��F(xi��n)����M���ޏ�(f��),��ᘌ��~��ĥ�p���Ϻ͏�(f��)�s��������c,�����ü�������μ��g(sh��)��LENS�����߉��u݆�~Ƭ�M��3D��ӡ������,�����������~Ƭ���L�M���ʶ�����(j��ng)�^�L��ԇ܇���˺�M�㺽�հl(f��)�әCһ����������Ҫ��,��

�S�����ٮa(ch��n)Ʒ3D��ӡ���g(sh��)�IJ������ͺ��հl(f��)�әC�㲿��3D��ӡ���g(sh��)�wϵ�IJ���l(f��)չ,��3D��ӡ���g(sh��)���ڽ�Q���հl(f��)�әC�S���е�������ُ�y�}���������հl(f��)�әC�㲿������������,����(zh��n)����(y��ng)�����ȷ���l(f��)�]���������������,��

���ߣ����pȫ �_���� �� �� �� �� �� �£��ɶ����������F�����I(y��)����˾��

������x��

��Ԕ�⡿3D��ӡ�ں��������еă�(y��u)�c�c����

��������3D��ӡ���g(sh��)�ں��հl(f��)�әC�еđ�(y��ng)��

|

��һƪ�����ƻ�3D��ӡ�C����,���t(y��)�����Ӿ���(zh��n)��һƪ����3D��ӡȼ�͇����LEAP�l(f��)�әCGE�ի@270�|��Ԫ��Σ�

|