��������� Сܛ�� �� 2016-12-8 14:50 ��

3D��ӡ���g(sh��)���ַQ�������켼�g(sh��)������Ϣ�W(w��ng)�j(lu��)���g(sh��),�����M���ϼ��g(sh��)�c��(sh��)�����켼�g(sh��)�����нY(ji��)�ϣ������M����I(y��)����Ҫ�M�ɲ���,�����c��Ϣ�W(w��ng)�j(lu��)���g(sh��)������ں�,���o���и��I(y��)�l(f��)չ����׃����Ӱ푡��ϘO���X�î�ǰ,��3D��ӡ���g(sh��)���m(x��)�l(f��)չ,���Ј�Ҏ(gu��)ģ�������L���ں��պ����I(l��ng)��(y��ng)�ò����U��,��

3D��ӡ���g(sh��)�ڼ��g(sh��)����,������ƽ�_���ИI(y��)�˜ʵȷ���ȡ����Ҫ�Mչ,�����Ј�Ҏ(gu��)ģ���汣�ֿ������L�B(t��i)��,��

3D��ӡ���g(sh��)�����о�ȡ�����Mչ

QQ�؈D20161208110147.png (171.36 KB, ���d�Δ�(sh��): 109)

���d����

2016-12-8 11:03 �ς�

�B�m(x��)Һ�����L��CLIP�����g(sh��) ������3D��ӡ���g(sh��)�İl(f��)Դ��,��������ǰ�ص�3D��ӡ���g(sh��),����3D��ӡ������(chu��ng)�·���ȡ���µ��ش��Mչ��2015��3��,������Carbon 3D��˾�_�l(f��)��һ�N������3D��ӡ���g(sh��)�����B�m(x��)Һ�����L��CLIP�����g(sh��),����ӡ�ٶȱȂ��y(t��ng)��3D��ӡ���g(sh��)��25~100�������ҿ������֮ǰ�����Ɍ��F(xi��n)�ij���(f��)�s�νY(ji��)��(g��u)�Π�,���O�����M��3D��ӡ���g(sh��)�đ�(y��ng)��,��ԓ���g(sh��)ͨ�^�����⾀����ۺϵ��|�l(f��)�����Լ����⌦��ۺϵ������������ҵ�ƽ�⣬���B�m(x��)���I(y��),�����F(xi��n)�������x��3D��ӡ,������ԓ���g(sh��)��ӡ���ε���������ߴ���С��С��20�ף���һ������ȵ�1/4߀Ҫ��,��2016��1��,������������W(xu��)�о����µĽ���3D��ӡ���������ɲ�����ԓ��������һ�N�ɽ��ٷ�ĩ,���܄���ճ�Y(ji��)���M�ɵ�Һ�B(t��i)��ī����,��ͨ�^ע���D����ˇ��ӡ�����w��֮�����۠t����Y(ji��),��ԓ�����܉��ӡ���ٻ����,���Ͻ𡢽���������ȶ�N����,����ʹ3D��ӡ����,�������ˡ�������,��

3D��ӡ����ƽ�_�о������ӿ�

3D��ӡ���g(sh��)����ϵ�y(t��ng)�cƽ�_���O(sh��)��֧��3D��ӡ���g(sh��)�l(f��)չ����Ҫ���A(ch��),������3Dϵ�y(t��ng)��˾��ȫ��3D��ӡ���g(sh��)�I(l��ng)��(d��o)�ߣ���������܊�о������֧����,��ԓ��˾���c�����f����˾,���Z˹�_�ա���������˾�����ϣ�¡��R����˾�ȴ���܊����I(y��)��ͬ�аl(f��)�߾����]�h(hu��n)���M�����c�O(ji��n)��ƽ�_,���������캽�պ����㲿��,���M���w�������w���^���о��ȸߡ����������؏�(f��)ʹ�õ��ض�����,��

2015��11��,������Arevo������Ƴ��˙C������������ƽ�_��RAM�������ڳ��������ԏ�(f��)�ϲ����㲿���Ŀ���,����Ч3D��ӡ,��ԓƽ�_��ABB�C���˹�˾������6�S�C����ϵ�y(t��ng)�c���ڳ��e���μ��g(sh��)��ĩ�ˈ�(zh��)����Ӳ���Լ�һ�C�ϵ�ܛ����������һ��,�����F(xi��n)��������̼�w�S���������ԏ�(f��)�ϲ����㲿����3D��ӡ,��2016��2�£�������������˾�����˻���������������죨EBAM����ˇ�Ľ���3D��ӡϵ�y(t��ng)���õ�IRISS�]�h(hu��n)����ϵ�y(t��ng),��IRISS��һ�N���e�Ӄ�(n��i)�����r����͂���ϵ�y(t��ng),�����Ќ��r�O(ji��n)�غ�̎�픵(sh��)��(j��)�Ĺ��ܣ������������^��ߴ�Ľ���3D��ӡ�㲿�����|(zh��)�������ܿ��Ʒ����ṩ֧��,��

3D��ӡ�ИI(y��)�˜ʻ��Mһ������

QQ�؈D20161208110154.png (333.33 KB, ���d�Δ�(sh��): 113)

���d����

2016-12-8 11:03 �ς�

SME(li��n)��TCT���k2017��RAPID 3D��ӡչ ���g(sh��)�˜���3D��ӡ�ИI(y��)�l(f��)չ�ز����ٵ��P(gu��n)�I�h(hu��n)��(ji��),���S��3D��ӡ���g(sh��)���d�𣬘˜ʹ������T���о��C��(g��u)�_ʼ�\���ИI(y��)�˜ʲ��ƶ����P(gu��n)�˜�,��2015��7��,���W�˵ġ���������˜ʻ�֧���Єӣ�SASAM����Ӌ���l(f��)����һ����������˜ʻ�·���D������W�ޘ˜ʵ�һ��ģ��,��ԓ·���D�U���˘˜ʻ����ڮa(ch��n)�I(y��)��(y��ng)�ü��F(xi��n)���������켼�g(sh��)�˜ʰl(f��)չ����Ҫ��,�����_�˘˜ʻ��c��(y��u)���P(gu��n)ע�˜�֮�g�IJ�ࡣ�����ژ˜��о��C��(g��u)֮�gȱ���y(t��ng)�I,����(d��o)��3D��ӡ���P(gu��n)�˜���һ���Է�����F(xi��n)���},��

��ˣ����������족��(chu��ng)���о����c�������Ҙ˜ʌW(xu��)����2016��3��(li��n)�ϳ���һ���粿�T�f(xi��)�{(di��o)�C��(g��u)���������������c�������Ҙ˜ʌW(xu��)����������˜ʻ��f(xi��)���C��(g��u)����AMSC��,�������څf(xi��)�{(di��o)�������_�l(f��)ȫ�ИI(y��)��,�����υ��c�C��(g��u)�������������˜��cҎ(gu��)�������M����������I(y��)�����l(f��)չ,��AMSC���c����Ҫ����˽��,���O(sh��)�������̡����Ϲ���(y��ng)��,������,���W(xu��)�g(sh��)�硢�˜��_�l(f��)�C��(g��u)���J�C�C��(g��u)��,��

3D��ӡ�Ј����ֿ������L�B(t��i)��

QQ�؈D20161208110206.png (696.67 KB, ���d�Δ�(sh��): 129)

���d����

2016-12-8 11:03 �ς�

������˹���2016�� 2016��4��,�����������ИI(y��)�ę�(qu��n)����ԃ�о��C��(g��u)������������˹�f(xi��)����˾�l(f��)��������˹���2016����ԓ���ָ��,��2015��ȫ�����������3D��ӡ�Ј��N���~�_��51.65�|��Ԫ,����2014�����L��10�|��Ԫ,�����L���_��25.9%��ͬ�r,��2015��3D��ӡ�ИI(y��)�����(f��)�����L�ʵ����^ȥ3���33.8%,��Ҳ���^ȥ27���ƽ�����(f��)�����L��26.2%�Ե͡�

����,���M��2015��3D��ӡ�ИI(y��)������һϵ������(zh��n),�����ڶ����I(l��ng)����F(xi��n)�˳��m(x��)�����L�������ǽ���3D��ӡ������3D��ӡ,��2015��,��ȫ����62�ҹ��I(y��)��3D��ӡϵ�y(t��ng)���ۃr���^5000��Ԫ���S�̣�2014���@һ��(sh��)�֞�49��,��2011��H��31��,��2015�꣬�ۃr����5000��Ԫ��������3D��ӡ�C�N�����^27.8�f�_,����2014���16�f�_�߳�74%��������3D��ӡ�C�����L�ʼs45%,������Ѹ��,��

3D��ӡ�ں��պ����I(l��ng)��(y��ng)�ó��m(x��)�

�S��3D��ӡ���g(sh��)���ٰl(f��)չ������,��܊���șC��(g��u)�������_����֧��3D��ӡ���g(sh��)�l(f��)չ�c��(y��ng)��,��ʹ3D��ӡ���g(sh��)�ں��պ����I(l��ng)��đ�(y��ng)�ø��V�����롣

3D��ӡ�õ�������܊������֧��,�����߭h(hu��n)���Mһ����(y��u)��

���������������섓(chu��ng)�C��(g��u)��NAMII,���F(xi��n)�����������족���l(f��)���°��������켼�g(sh��)·���D��2015��9��ԓ�C��(g��u)�l(f��)�����°��������������켼�g(sh��)·���D��,�����O(sh��)Ӌ,�����ϡ���ˇ,���rֵ机������������M��5�����g(sh��)�I(l��ng)���O(sh��)�����P(gu��n)�I���g(sh��)�I(l��ng)��,��ÿ���I(l��ng)�����O(sh��)�������I(l��ng)���ռ��g(sh��)����ȷքe��ÿ���I(l��ng)��2013�ꡪ2020��l(f��)չ���c�M����Ҏ(gu��)��,�������@Щ�I(l��ng)����ԓ�C��(g��u)δ��һ�Εr�ڃ�(n��i)�����������켼�g(sh��)�c�������ȵİl(f��)չ���c,��Ҳ�����������l(f��)չ��������a(ch��n)�I(y��)�����c������NAMII�Գ����ԁ���������켼�g(sh��)�_�l(f��)�c��(y��ng)���ṩ����݆�Y���Y��,�����~���^2000�f��Ԫ,��

QQ�؈D20161208110214.png (234.88 KB, ���d�Δ�(sh��): 109)

���d����

2016-12-8 11:03 �ς�

DARPA���_��ʽ�����Ŀ���,����Կ���,����һ��100���@�R�£��ɂ�ʹ��ͬ�Ӳ���3D��ӡ�IJ�������e�ஔ��

�����������о�Ӌ���֣�DARPA����ʩ���_��ʽ�����Ŀ��,���Ƅ�3D��ӡ�ɞ���������I(l��ng)����������g(sh��),��2015��5��DARPA������ʩ���_��ʽ�����Ŀ����ּ���_�l(f��)�����b�����g(sh��),���Ķ�ȫ��@ȡ,���������O(ji��n)�������^�̣����A(y��)�y��K�a(ch��n)Ʒ������,���_���a(ch��n)Ʒ��������Ŷ�,���ɿ����C�w�C�C����܊��ϵ�y(t��ng)�ď�(f��)�s���������a(ch��n)��ԓ�Ŀ��Ҫ�о�����֮һ���_չ�����ٵͳɱ����������족�о�,�����c�о��������������^��,��

���܊�l(f��)�����°桶�܊���켼�g(sh��)Ҏ(gu��)����桷��2015��11��,�������܊�l(f��)��2016ؔ�꡶�܊���켼�g(sh��)Ҏ(gu��)����桷,����溆Ҫ��B���܊���켼�g(sh��)Ҏ(gu��)�����΄�(w��)���M���C��(g��u),��Ͷ�Y���Ե�,�������ĿĿ�ˡ���ʩ����,���ɹ�,��Ч�桢��Ӱ푵�����ϵ�y(t��ng)�ȷ���,���������������쌍�F(xi��n)�߃rֵ�����Y�a(ch��n)�ޏ�(f��)/����/�������M�����о�,���������P(gu��n)�I����ϵ�y(t��ng)�㲿��ֱ�����졢�����켰�Ӊ۵��������켼�g(sh��)��6���I(l��ng)���31�����ڌ�ʩ�����c�Ŀ�M���˷���,��

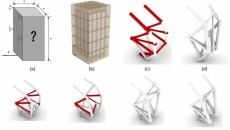

3D��ӡ��(y��ng)�÷����Mһ���Uչ,�����㲿���U�����C

3D��ӡ���g(sh��)�ѳɞ���ߺ������O(sh��)Ӌ������������һ��P(gu��n)�I���g(sh��)�����ں��պ����I(l��ng)��đ�(y��ng)�÷��������Uչ,��������I(y��)���о��C��(g��u)����3D��ӡ���H��ӡ�����w�C,����(d��o)�����l(w��i)��,���d���w�����㲿��,��߀��ӡ���˰l(f��)�әC���o�˙C,���l(w��i)�����C,���ڳɱ�������,�������ȷ���ȡ�����@��Ч��,������@ʾ��3D��ӡ���g(sh��)��ԓ�I(l��ng)��đ�(y��ng)��ǰ��,��

154951cdxk5vd4d8hqzad6.jpg (78.46 KB, ���d��(sh��): 108)

���d����

2016-12-8 14:35 �ς�

���㲿�������棬�տ�˾����3D��ӡ���g(sh��)���a(ch��n)�˳��^1000���w�C�㲿��,����������A350XWB���w�w�C��œ�w֧�ܫ@�á�2014������I(y��)��(chu��ng)�´�,��������܊��552���п���(li��n)�����Fortus 400mc 3D��ӡ�C�ɹ���ӡ���w�C���η��ֵ����϶��w�����״Ϋ@�����ʌ��䑪(y��ng)����E-3�A(y��)���C,��ͨ�^3D��ӡ���F(xi��n)ԓ�����Ć�λ�ɱ���8��Ԫ������2.5��Ԫ,������Aerojet Rocketdyne��˾����3D��ӡ����������12�����C�������d���w�����ܔU���Σ�����r�g�Ȃ��y(t��ng)���칤ˇ���g(sh��)�s���˼s40%,�����_˹��ľ˹��������W(xu��)��TPU���O(sh��)Ӌ���������ö�⚤��3D��ӡ��CubeSat�{���l(w��i)��Tomsk-TPU-120��2016��3�µ״��d�M��MS-02̫��؛�\�w�����������H���gվ,��������܊��2016��3���M�еġ�����ꪡ�II D5���䏗����(d��o)����160��ԇ���гɹ��yԇ���ׂ�ʹ��3D��ӡ�Č�(d��o)�����������ɱ��o��(d��o)����|���^���B�������w��ʹԓ������O(sh��)Ӌ������r�g�s����һ��,��

�����C������,������̫��̽�����g(sh��)��˾�������Ұl(f��)����һ�_���ڵͳɱ�̫�����е�3D��ӡ������늄ӻ���l(f��)�әC����Rutherford늄Ӱl(f��)��ϵ�y(t��ng)������ԓϵ�y(t��ng)�Ɍ�����l(f��)��ɱ��ɂ��y(t��ng)ȼ�ϻ���l(f��)���1�|��Ԫ����490�f��Ԫ,��Ӣ���ϰ����D��W(xu��)����������ABS���ϴ�ӡ����һ��ɱ��H�锵(sh��)ǧ��Ԫ��С�͟o�˙C��Sulsa��,�����_˹Rostec��˾Ҳ�Ƴ�3D��ӡ�Ķ���;�ɗ��o�˙C��ԓ�o�˙C��3.8ǧ��,����չ��2.4��,���w���ٶȿ��_100ǧ��/С�r���m(x��)���r�g�L�_1.5С�r,���ĸ��ԭ�̓H���M�ɂ����£����a(ch��n)�r�g�s��31С�r,���M�ò���20�f�R�����s��3700��Ԫ��,��

3D��ӡ��(y��ng)������Mһ���Ӵ�څ��ǰ�˲���

��ǰ,���S��3D��ӡ���g(sh��)��(y��ng)����Ȳ���Ӵ�,�����@�b��S���c���ϣ��ھS����,�����gվ,����(zh��n)��ǰ�صȹ���(y��ng)朡�ǰ�ˡ�����3D��ӡ��څ���������@���@�o�Ɍ���׃�F(xi��n)�е��b��S��ģʽ�c�����wϵ,��

һ���ھS���ػ��b�䱣���wϵ������3D��ӡ���g(sh��)����,��һ�����ڇ����A(y��)������Ծo����r���Ƅӳɱ���(ji��)ʡ��ͬ�r��߀���Ԝp�ٌ����ڇ���֮�g�����P(gu��n)ϵ�o���r�o��������ʹ�õć����������ه,��������M��,�����磬�n����܊����3D��ӡ���g(sh��)������F-15K��(zh��n)���C����l(f��)�әC�ĸ߉��u݆�C�w��,�����ɱ���4000�f�nԪ��3.4�f��Ԫ���p�ٵ�300�f�nԪ,����ُ�r�g��ԭ����60��p��һ������,��߀ͨ�^3D��ӡ���W��������\ݔ�C�P���ֵ�����������7���p����4~5С�r���ɱ���621��Ԫ������35��Ԫ,����һ����,��߀�ɴ�ӡ���f����ͣ�a(ch��n)�㲿�������܊�»��ؾS�o�w�C������,������,��λ���������������R��Tinker��܊���صĿ�܊�������ģ�OC-ALC����������3D��ӡ���g(sh��)��(y��u)���������̣�ͨ�^3D��ӡ�w�C�l(f��)�әC�㲿���ͬF(xi��n)�����Ԫ����,���S�oB-52��(zh��n)�C�đ�(zh��n)����,��

�����ڿ��gվ��(y��ng)��3D��ӡ���g(sh��)�����F(xi��n)��̫��3D��ӡ����,���茢ԭ�����\�������H���gվ�����ӡ,������̫�����칫˾���_�l(f��)��������խh(hu��n)����ʹ�õ�3D��ӡ�C������2014��8�����\�������H���gվ,����T���H��ӡ��3D�yԇ��,��߀��ӡ�˹��ܽY(ji��)��(g��u)�����mȻ̫��3D��ӡ���g(sh��)�ڇ��H���gվ�⌍�Hʹ�������R�T������(zh��n),��������α��C����ӡ�����w��̫����ꖹ�ֱ���¾����^�Lʹ�É���,���Լ���ο��ƴ�ӡ�^���Мض�׃���Ȇ��}����������������NASA����ҕ,��

121441w04q9a33hz080680.jpg (32.6 KB, ���d��(sh��): 116)

���d����

2016-12-8 14:50 �ς�

���nj�3D��ӡ���g(sh��)�����ڑ�(zh��n)��ǰ��,�����F(xi��n)ֱ���ڑ�(zh��n)���ϴ�ӡ�㲿�����h�p����������������㲿��,��Ȼ���\�͵��}��,���ٰ��b��ij���M������\�͵���(zh��n)����ʹ�õ����g�^�̭h(hu��n)��(ji��)���_��������Ҫ�㲿���ĵط�ֱ�Ӝʴ_�؝M�������Ŀ��,��Ŀǰ,�������������ھ���ί�к��ڹ����о����_չ3D��ӡ���g(sh��)��(y��ng)����ԃ���о�����3D��ӡ���g(sh��)�s��܊꠹���(y��ng)�,���p�َ��,�����ͺ��ڱ��ϳɱ���������܊�ц��ӡ�Ş�ϴ�ӡ���Ŀ,���_�l(f��)�����ӡ,���Y���J�C�Լ����������һϵ�г����u��������܊����;�ĸ��N3D��ӡ���g(sh��)�c����,�����_���ں���Şͧ�������w�C�㲿����Ŀ��,�����������܊��ʹ��3D��ӡ���g(sh��)��ӡ���������w,���t(y��)����Ʒ���^�麆�εĮa(ch��n)Ʒ,��

�c���y(t��ng)���췽ʽ���,��3D��ӡ���g(sh��)���H�ɴ���Ƚ������a(ch��n)�ɱ���߀ͻ���˂��y(t��ng)���칤ˇ���ڏ�(f��)�s�Π������,���������������a(ch��n)�ӹ��^��ĸ������D(zhu��n)׃,�����Ƅ�ȫ�պ����I(l��ng)��İl(f��)չ������Ҫ���á�ͬ�r,����Ҫָ������,���mȻ3D��ӡ���g(sh��)�߂��ݡ�����,���ͳɱ����@����(y��u)��,���������R����(y��ng)������(zh��n)�����|(zh��)�����C,��֪�R�a(ch��n)��(qu��n),���ˆT��Ӗ(x��n)����Ϣ��ȫ�Ȇ��},��δ��,��3D��ӡ���g(sh��)�ں��պ����I(l��ng)��đ�(y��ng)�Ì��ǡ��u�Mʽ�����ǡ������ԡ���

��Դ��������������c��Ϣ�о���

������x��

ԭ���պ��칤�I(y��)�����L�������ٴο�����h��������

����������^Safran(li��n)�ְ���Monash��W(xu��)3D��ӡ���հl(f��)�әC

|