德國Fraunhofer生產(chǎn)技術(shù)研究所(IPT)的工程師們正在開發(fā)一種創(chuàng)新方法,,以具有注塑成型產(chǎn)品承載強度的3D打印零部件,。該項目由德國聯(lián)邦教育和研究部(BMBF)資助,,被稱為“LightFlex”。

微信截圖_20171218100934.png (174.99 KB, 下載次數(shù): 107)

下載附件

2017-12-18 10:09 上傳

圖:LightFlex項目制造的混合材料承重零件 奧秘在于兩種材料的結(jié)合

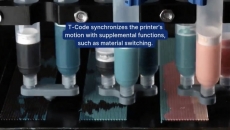

LightFlex研究計劃來自于開發(fā)定制承重零部件的需求,。目前,,大多數(shù)承重部件仍然采用注塑成型工藝制造,這些工藝能夠?qū)⑺芰喜牧吓c纖維增強聚合物結(jié)合起來以獲得必要的強度,。然而,,使用注射成型的缺點是零件必須大批量生產(chǎn)以彌補較高的模具成本,這意味著市場上的大部分承載部件都是標(biāo)準(zhǔn)化的,,因此并不總是適用于定制應(yīng)用,。

而3D打印/增材制造技術(shù)提供了制造定制化零部件的好處,而不需要昂貴的模具成本,,但是由于3D打印在所成型的零部件的強度和耐用性方面仍然有限,,這不可避免地限制了該技術(shù)用于生產(chǎn)承重零部件的應(yīng)用空間。

然而,,德國研究人員利用LightFlex提出了一種創(chuàng)新的方法,,可以在不犧牲強度的情況下實現(xiàn)定制承重部件的3D打印,。這個過程主要由使用標(biāo)準(zhǔn)增材制造技術(shù)來完成定制形狀的制造,然后用一片纖維增強塑料(也稱為Organo片)來增強其承重性能,。

微信截圖_20171218100940.png (106.57 KB, 下載次數(shù): 134)

下載附件

2017-12-18 10:09 上傳

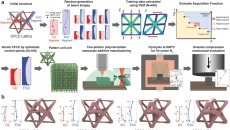

通過用Fraunhofer IPT專有的PrePro系統(tǒng)可以切割有機薄板,,該系統(tǒng)能夠切割加固3D打印零件所需的確切形狀和尺寸。研究人員說,,PrePro系統(tǒng)有助于最大限度地減少浪費,并“能夠大量節(jié)約碳纖維,,降低能耗”,。一旦纖維增強塑料被切割成尺寸,它可以使用熱成型工藝與3D打印的零部件相結(jié)合成為一體,。

不過要將不同的材料在低能耗的情況下有機的結(jié)合在一起并非易事,。亞琛的科學(xué)家需要收集生產(chǎn)過程中要結(jié)合的兩個組分的過程數(shù)據(jù),來建立即時分析的生產(chǎn)反饋系統(tǒng),。因此,,整個工藝鏈的數(shù)字雙胞胎可以確保生產(chǎn)部件始終如一的高質(zhì)量。

微信截圖_20171218100945.png (297.84 KB, 下載次數(shù): 102)

下載附件

2017-12-18 10:09 上傳

隨著研究所LightFlex系統(tǒng)的實施,,制造商將能夠3D打印小批量承重部件,,甚至可以在原型設(shè)計階段對零件的設(shè)計進行調(diào)整和進行最后一刻的更改,而不必?fù)p失其強度,。

來源:3D科學(xué)谷 延伸閱讀: |