本帖最后由 小軟熊 于 2017-5-4 14:24 編輯

將增材制造(3D打印)與減材制造兩種技術(shù)相結(jié)合目前可以說(shuō)是越來(lái)越流行了,因?yàn)檫@樣可以同時(shí)得到二者的優(yōu)點(diǎn)。所以迄今為止,這樣的混合加工設(shè)備已經(jīng)出現(xiàn)了不少。接下來(lái)南極熊就為大家解析基于增減材制造的復(fù)合加工技術(shù)。

與傳統(tǒng)的減材制造相比,增材制造其具有以下優(yōu)點(diǎn):

1.可迅速制造出自由曲面和更為復(fù)雜形態(tài)的零件,如零件中的凹槽、凸肩和復(fù)雜的內(nèi)流道等。

2.材料利用率高,尤其是對(duì)昂貴的稀有材料來(lái)說(shuō),可大大降低成本。

3.高度自動(dòng)化,人工干預(yù)小。

4.加工效率高,尤其對(duì)難加工材料,能快速制作出產(chǎn)品實(shí)體模型及模具。

timg.jpg (69.39 KB, 下載次數(shù): 71)

下載附件

2017-5-4 14:08 上傳

RP技術(shù)的研究源于上個(gè)世紀(jì)80年代中期。早期的RP技術(shù)主要應(yīng)用于進(jìn)行結(jié)構(gòu)、裝配、產(chǎn)品功能驗(yàn)證與測(cè)試,使用的材料僅局限于塑料、紙品、聚合物等。比如SLA(光固化立體成形)、SLS(選擇性激光燒結(jié))、FDM(融化沉積制造)、LOM(薄片層疊制造)等等已經(jīng)廣泛商業(yè)化的技術(shù)。隨著技術(shù)的發(fā)展,RP技術(shù)的研究越來(lái)越集中于功能性產(chǎn)品的直接成形,使用材料為金屬、陶瓷、合金以及各種功能性復(fù)合材料,這些技術(shù)包括Lasercladding(激光熔覆)、3WEelding(三維堆焊)、LENZ(激光近成形制造)、DMD(金屬直接沉積制造)、SLM(選擇性激光融化)、PDM(等離子熔積制造)、EBM(電子束熔融制造)等。

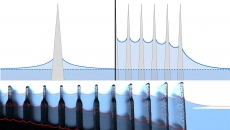

但是幾乎所有的RP技術(shù),幾何尺寸精度和表面光潔度都不太理想,需要進(jìn)行后處理,包括熱處理、機(jī)加工(銑削、鉆削)和拋光加工。這是由于其本身離散化過(guò)程中大都采用STL格式和二維的分層技術(shù),從而造成尺寸的誤差和階梯效應(yīng)。一般來(lái)說(shuō),分層厚度越小精度越高,但同樣所需的時(shí)間也越長(zhǎng),從而增加了成本。而傳統(tǒng)的機(jī)加工尤其是數(shù)控加工具有高精度、高效率、加工柔性好、工藝規(guī)劃簡(jiǎn)單等特點(diǎn),正好能夠 彌補(bǔ)上述RP技術(shù)的缺點(diǎn)。因此,將增材制造(RP)和 減材制造(CNC)有效的結(jié)合,產(chǎn)生一種新的復(fù)合加工技術(shù),具有廣闊的應(yīng)用前景。圖1所示為增減材制造特征結(jié)合的技術(shù)優(yōu)勢(shì)。

QQ截圖20170504134955.png (73.91 KB, 下載次數(shù): 73)

下載附件

2017-5-4 13:54 上傳

1基于增減材制造的復(fù)合加工技術(shù)原理及特點(diǎn)

基于增減材制造的復(fù)合加工技術(shù)是從面向制造的產(chǎn)品設(shè)計(jì)階段、軟件控制設(shè)計(jì)階段以及加工階段將增材制造和減材制造相結(jié)合的一種新的技術(shù)。該技術(shù)是一種添加/去除材料的過(guò)程,以“離散-堆積-控制”的成型原理為基礎(chǔ),如圖2所示。首先在計(jì)算機(jī)中生成最終功能零件的三維CAD模型;然后將該模型按一定的厚度分層切片,即將零件的三維數(shù)據(jù)信息轉(zhuǎn)換為一系列的二維或三維輪廓幾何信息,層面幾何信息融合沉積參數(shù)和機(jī)加工參數(shù)生成掃描路徑數(shù)控代碼,成型系統(tǒng)按照輪廓軌跡逐層掃描堆積材料和加工控制(對(duì)輪廓或表面進(jìn)行機(jī)加工);最終成型三維實(shí)體零件。

從復(fù)合加工技術(shù)的原理可以看出,該技術(shù)與RP技術(shù)的基本思路是一致的,其實(shí)質(zhì)就是CAD軟件驅(qū)動(dòng)下的三維堆積和機(jī)加工過(guò)程。由于采用機(jī)加工控制來(lái)消除臺(tái)階效應(yīng),并保證精度,因此在沉積過(guò)程中可以采取大噴頭和大厚度等低分辨率的沉積來(lái)提高加工速度。一個(gè)基本的復(fù)合加工快速成型系統(tǒng)應(yīng)該由以下幾個(gè)部分組成:3或5軸CNC立式加工中心(由于大部分RP系統(tǒng)都是立式結(jié)構(gòu),所以該加工中心也應(yīng)該是立式結(jié)構(gòu)),沉積制造部分,送料系統(tǒng),軟件控制系統(tǒng),輔助系統(tǒng)。

QQ截圖20170504135101.png (83.05 KB, 下載次數(shù): 93)

下載附件

2017-5-4 13:54 上傳

2基于增減材制造的復(fù)合加工技術(shù)研究分析

隨著增材制造的發(fā)展以及其局限性的突出,國(guó) 際上越來(lái)越多的學(xué)者和研究機(jī)構(gòu)把目光轉(zhuǎn)向基于增減材的復(fù)合加工制造。相比于國(guó)內(nèi),國(guó)際上對(duì)基于增減材制造的復(fù)合加工技術(shù)的研究開(kāi)展的比較早,研究的內(nèi)容也比較多。但總的來(lái)說(shuō),該項(xiàng)技術(shù)仍然處于 研究與探索階段。

QQ截圖20170504135117.png (67.39 KB, 下載次數(shù): 65)

下載附件

2017-5-4 13:54 上傳

2.1形狀沉積制造技術(shù)(SDM)

形狀沉積制造技術(shù)最早由美國(guó)斯坦福大學(xué)研究發(fā)展,他們將去 除法和添加法結(jié)合在一起,形成自己的SDM技術(shù), 所用材料分為成形材料和支撐材料,包括不銹鋼、鈦 合金、鋁合金、銅合金等,所成形的零件具有很高的 精度。基本過(guò)程如圖3所示,每沉積完一層材料,用數(shù)控加工的方法(3或5軸加工中心)將該層零件 或支撐材料加工成形到零件的表面外形后繼續(xù)下一 層的沉積,最后去除支撐材料。

SDM添加材料的過(guò)程根據(jù)零件的材料可采用不 同的方法,其幾何分層方法可以采用三維的具有任 意厚度且不一定是平面的幾何分層,如圖4所示。 因此零件精度與分層的厚度無(wú)關(guān),可以采用大厚度 分層來(lái)提高零件的制造速度,并可消除常規(guī)的快速 原型制造方法制造的帶有傾斜表面的零件中常見(jiàn)的 臺(tái)階效應(yīng),得到光滑的零件表面。Jorge等人研究了SDM技術(shù)在仿生機(jī)器人中的應(yīng)用,并制備了具有功 能梯度和嵌入結(jié)構(gòu)的組件,如圖5所示。

QQ截圖20170504135129.png (59.17 KB, 下載次數(shù): 85)

下載附件

2017-5-4 13:54 上傳

QQ截圖20170504135140.png (71.61 KB, 下載次數(shù): 86)

下載附件

2017-5-4 13:54 上傳

2.2模具形狀沉積制造技術(shù)(MoldSDM)

模具形狀沉積制造是在形狀沉積制造基礎(chǔ)上演變而來(lái)的。MoldSDM特點(diǎn)是:首先采用SDM方法制備模具,然后再進(jìn)行注塑/澆注成型,如圖6所示。MoldSDM成型過(guò)程需要三種不同材料:支撐材料、模具材料和零件材料。支撐材料部分定義了模具的型腔,圍繞在支撐材料周邊的模具材料部分定義的是模具本身,可以簡(jiǎn)單地把工藝過(guò)程劃分為四步:采用SDM技術(shù)逐層疊加成型(1-4步);去除支撐材料(5步);注塑/澆注(6步);去除模具材料,機(jī)加工最終成形(7、8步)。 MoldSDM技術(shù)相比于SDM技術(shù)的優(yōu)勢(shì)在于:由于最終零件的成型采用的是注塑/澆注方法,所以成型零件沒(méi)有分層分界線,模具(5步)有兩條分層分界線,支撐部分(3、4步)有一條分界線,特別適用于像陶瓷這類易于產(chǎn)生缺陷和層間粘結(jié)性差的材料,對(duì)難加工材料來(lái)說(shuō),可大大減少機(jī)加工部分。

QQ截圖20170504135147.png (46.23 KB, 下載次數(shù): 78)

下載附件

2017-5-4 13:54 上傳

MoldSDM可以制造出高性能的功能性零件以及預(yù)裝配組件和具有梯度功能材料的零件。其成型件質(zhì)量主要取決于模具和支撐材料的材料特性,主要 有:低的伸縮率可以減少成型件的翹曲變形;好的結(jié)合性可以承受更大的切削力,減小切削力對(duì)變形的影響;高的化學(xué)相容性可以獲得更均勻的微觀組織;去除性好的支撐材料可以降低去除支撐時(shí)對(duì)成型件的影響。

但是,MoldSDM技術(shù)才有自身的缺點(diǎn):

一是,可使用的材料種類少。由于成型過(guò)程中增加了額外的材料,要求其具有良好的相容性以及可加工性, 因而限制了可使用材料的范圍;

二是,額外的注塑/澆注和模具去除部分增加了成型過(guò)程時(shí)間;

三是,成 型件尺寸較小。

2.3控制金屬堆積技術(shù)(CMB)

德國(guó)弗朗和夫生產(chǎn)技術(shù)研究所融合材料添加和去除方法開(kāi)發(fā)了控制金屬堆積技術(shù)(ControlledMetalBuildupCMB),該技術(shù)原理和LENS/DLF相似,只是在CMB系統(tǒng)上配備了銑切裝置,在掃描沉積了一層后,利用銑切來(lái)加工每一層的表面輪廓使之平整,這樣就改善了零件的精度和表面光潔度。據(jù)報(bào)道在制 造不銹鋼零件時(shí),可以達(dá)到100%致密度。該系統(tǒng)增材工藝采用同軸送絲激光熔覆技術(shù),所用材料為所有可焊接金屬。

CMB系統(tǒng)主體是一個(gè)三軸立式銑削機(jī)床,沉積部分(包含激光源、送絲機(jī)構(gòu)和氣體保護(hù)裝置)安裝于主軸旁邊。其過(guò)程為:沉積—銑削—沉積,如圖7所示。銑削時(shí),氣動(dòng)裝置驅(qū)動(dòng)沉積裝置向上運(yùn)動(dòng),已達(dá)到對(duì)沉積裝置的保護(hù)以及消除和工件之間的干涉。由于每一層沉積時(shí)都有氣體保護(hù)防止氧化,沉積后都進(jìn)行平面銑削和仿形銑削來(lái)保證輪廓和表面精度,所以最終成型零件的精度很高,而且零件內(nèi)部幾乎沒(méi)有缺陷。德國(guó)弗朗和夫生產(chǎn)技術(shù)研究所生產(chǎn)的CMB系統(tǒng)主要用于模具生產(chǎn),零件成形尺寸可達(dá)600mm×600mm×600mm,精度可達(dá)0.02mm。目前該技術(shù)研究所正致力于基于五軸或六軸加工中心的高度自動(dòng)化CMB技術(shù)開(kāi)發(fā)研究。

QQ截圖20170504135156.png (78.97 KB, 下載次數(shù): 85)

下載附件

2017-5-4 13:54 上傳

2.4基于堆焊的混合加工系統(tǒng)(ArcHLM)

印度理工學(xué)院Akula等人研究了一種基于堆焊的混合加工系統(tǒng)。ArcHLM系統(tǒng)將脈沖惰性氣體保護(hù)焊機(jī)集成到一個(gè)三軸的數(shù)控機(jī)床上,并通過(guò)定制的軟件系統(tǒng)進(jìn)行控制,其基本過(guò)程(圖8所示)和CMB技術(shù)相同,只是沉積掃描一層后,只進(jìn)行平面銑削(去除缺陷及氧化層,保證達(dá)到預(yù)置的厚度),直到近凈成形件完成,最后進(jìn)行仿形銑削(消除臺(tái)階效應(yīng),保證尺寸精度及表面光潔度)。

QQ截圖20170504135208.png (54.16 KB, 下載次數(shù): 69)

下載附件

2017-5-4 13:54 上傳

該系統(tǒng)優(yōu)點(diǎn)是:高度自動(dòng)化;材料為焊材,經(jīng)濟(jì)、快速(沉積速度50~100g/min)、安全;焊頭安裝在主軸上,改裝簡(jiǎn)單;成型精度高,表面質(zhì)量好。ArcHLM系統(tǒng)熱量輸入低,提高了成型質(zhì)量的同時(shí)犧牲了成型時(shí)間;由于采用堆焊而不是激光沉積成型,該系統(tǒng)不適應(yīng)于具有過(guò)度復(fù)雜和精細(xì)結(jié)構(gòu)的零件,同時(shí)不能成形不同成分和組織的梯度功能材料結(jié)構(gòu)。圖9所示為ArcHLM設(shè)備。 ArcHLM整個(gè)過(guò)程可以分為三部分:零件的近凈 成形;熱處理;對(duì)近凈成形零件精加工,如圖10所示。

QQ截圖20170504135212.png (56.99 KB, 下載次數(shù): 65)

下載附件

2017-5-4 13:54 上傳

QQ截圖20170504135225.png (142.26 KB, 下載次數(shù): 88)

下載附件

2017-5-4 13:54 上傳

零件的近凈成形步驟為:

第一步,采用零階近似邊緣 和自適應(yīng)分層(變厚度分層)技術(shù)自下而上進(jìn)行分 層,生成每一層的沉積掃描路徑和面銑削路徑以及相互轉(zhuǎn)換的M08和M09代碼;

第二步,安裝盡可能厚的基板;

第三步,設(shè)置工藝參數(shù)(功率、焊材直徑、掃描方式、層厚、焊道寬度、加工余量、掃描速率、銑削參數(shù)以及Z軸控制參數(shù)等);

第四步,在基板上沉積較厚的底層以承受大熱量輸入,并對(duì)基板預(yù)熱以獲得好的粒度分布;

第五步,對(duì)每一層進(jìn)行平面銑削來(lái)消除缺陷和去除氧化層,以獲得良好的表面質(zhì)量和達(dá)到設(shè)置的層厚;

第六步,重復(fù)4和5步直到近凈成形完成。在整個(gè)過(guò)程中,進(jìn)行熱處理來(lái)消除零件內(nèi)應(yīng)力以及改善機(jī)械性能和提高疲勞壽命,由ArcHLM軟件生成的NC代碼驅(qū)動(dòng)平頭/球頭銑刀自上而下進(jìn)行精加工,完成輪廓表面或其他表面的處理。

QQ截圖20170504135236.png (157.88 KB, 下載次數(shù): 80)

下載附件

2017-5-4 13:54 上傳

QQ截圖20170504135244.png (48.29 KB, 下載次數(shù): 72)

下載附件

2017-5-4 13:54 上傳

圖11所示為ArcHLM軟件系統(tǒng)生成的數(shù)控代碼。 和Akula團(tuán)隊(duì)一樣,韓國(guó)科學(xué)技術(shù)研究所Yong-AkSong團(tuán)隊(duì)研發(fā)了一種三維焊接和銑削復(fù)合加工系統(tǒng),其過(guò)程原理及主體和ArcHLM基本相同,該系統(tǒng)每一層沉積厚度范圍在0.5~1.5mm之間,銑削后在0.1~1mm之間。表1為SLS、LENS、3DWM工藝對(duì)比參數(shù)。

QQ截圖20170504135255.png (87.28 KB, 下載次數(shù): 69)

下載附件

2017-5-4 13:54 上傳

2.5選擇性激光熔覆復(fù)合加工技術(shù)(HSLM)

國(guó)立臺(tái)灣科技大學(xué)的Jeng-Ywan等人利用選擇性激光熔覆和銑削復(fù)合加工技術(shù)開(kāi)展了金屬零件直接快速成型、修復(fù)和改性相關(guān)方面的研究。該系統(tǒng)的設(shè)計(jì)結(jié)構(gòu)如圖12所示,由RS8201.5KWCO2激光器、同軸送粉系統(tǒng)、四軸聯(lián)動(dòng)加工及控制系統(tǒng)、系統(tǒng)軟件以及氣體保護(hù)裝置組成。由于工件距離激光頭比較近,在沉積掃描過(guò)程中會(huì)產(chǎn)生大量的熱,從而影 響粉末融態(tài)的流動(dòng)性,不利于零件的成形質(zhì)量,因此 該系統(tǒng)采用了一種新型水冷式噴頭(如圖13所示) 。

QQ截圖20170504135301.png (119.53 KB, 下載次數(shù): 100)

下載附件

2017-5-4 13:54 上傳

該系統(tǒng)的軟件功能和HLM等軟件一樣,包括各種參數(shù)的設(shè)置、模型離散化、切片分層、掃描路徑、銑削加工路徑、生成代碼以及工件移動(dòng)和功能轉(zhuǎn)換等等。其基本過(guò)程與HLM、CMB技術(shù)一樣,不同的是為了提高效率,該系統(tǒng)在沉積兩層或者三層,達(dá)到設(shè)置厚度后,再進(jìn)行平面銑削。在成型過(guò)程中金屬粉末成熔融狀態(tài),由于表面張力的作用,熔覆橫截面形狀成圓弧形,而且由于粉末流流速太快或者直徑太大,出現(xiàn)未熔化粉末沉積現(xiàn)象。沉積下一層時(shí),熔態(tài)粉末會(huì)沿著上一層的表面流動(dòng),并熔化先前沉積的未熔化粉末,導(dǎo)致沉積高度增加不多,表面弧度變的更大。沉積第三層時(shí),這種情況更加明顯,最終導(dǎo)致熔覆層高度不再增加。該系統(tǒng)采取沉積兩層或三層后進(jìn)行平面銑削,很好的解決了這個(gè)問(wèn)題,而且保證了成型效率和質(zhì)量。由于采用同軸送粉激光熔覆工藝,該系統(tǒng)成型件精度比較高。

QQ截圖20170504135319.png (103.16 KB, 下載次數(shù): 65)

下載附件

2017-5-4 13:54 上傳

2.6超聲波增材制造(UAM)

超聲波增材制造(Ultrasonicadditivemanufactur-ingUAM)技術(shù)是超聲波焊接和數(shù)控加工結(jié)合的一種固態(tài)復(fù)合加工技術(shù),材料為金屬箔片。其基本原理是利用超聲波的振動(dòng)能量使兩個(gè)需焊接的表面摩擦,形成分子間融合的一種固態(tài)焊接。在疊加完一層或幾層后,利用CNC技術(shù)去除多余材料,獲得理想的幾何尺寸和精度;然后進(jìn)行另一層的疊加,如此循環(huán)直至獲得完整零件,如圖14所示。UAM技術(shù)優(yōu)勢(shì):無(wú)飛濺和氧化等現(xiàn)象;成型材料廣泛,包括銅、銀、鋁、鎳 等有色金屬;可以形成不同材料的結(jié)合,形成梯度功 能;可以集成功能性組件和特殊結(jié)構(gòu)。圖15為嵌入光纖的UAM成型件。

Stucker等人創(chuàng)新性的采用一種基于晶體塑性 有限元模型(DDCP-FEM)框架的位錯(cuò)密度技術(shù)研究了UAM成型中Al3003□H-18亞晶粒的形成機(jī)理,并給出了準(zhǔn)確預(yù)測(cè)。James等人進(jìn)行了UAM成型中粘滑運(yùn)動(dòng)動(dòng)力學(xué)分析研究。現(xiàn)在UAM技術(shù)已經(jīng)進(jìn)入了商業(yè)化階段,德國(guó)的Fabrisonic公司于2013年12月推出了兩組新的超聲波3D打印機(jī),UAMSoniclayer 4000和7200。

QQ截圖20170504135326.png (63.95 KB, 下載次數(shù): 86)

下載附件

2017-5-4 13:54 上傳

2.7其他研究情況

武漢理工大學(xué)熊新鴻團(tuán)隊(duì)融合材料添加和去除方法研究了HPDM技術(shù),該技術(shù)和CMB技術(shù)原理基本相同,不同的是該系統(tǒng)增材制造部分采用的是基于粉末的微束等離子快速成形技術(shù),相比于ArcHLM,HPDM技術(shù),其采用等離子成形技術(shù),熱輸入量高、光斑半徑更小、能量集中,因而沉積速度更快。離子束質(zhì)量十分穩(wěn)定,因而自動(dòng)化程度更高,而且噪聲小,但成本比ArcHLM高,而且由于采用粉末,形成熔池,因而成形更不好控制。相比于CMB等采用激光和電子束成形的技術(shù),HPDM技術(shù)成本低,掃描路徑容易控制,但光斑較大,成型精度較低,成形結(jié)構(gòu)不精細(xì)。 MohammadPervezMughal等人研究了基于堆焊的復(fù)合成型技術(shù)中,銑削對(duì)材料性能的影響。他們利用基于堆焊的復(fù)合成型技術(shù)制備了兩種試樣,一種試樣在成型過(guò)程中每沉積掃描一層后,進(jìn)行平面銑削;另一種試樣則沒(méi)有銑削過(guò)程。

095119dqn48u7hhho8hhmk.jpg (37.2 KB, 下載次數(shù): 69)

下載附件

2017-5-4 14:19 上傳

通過(guò)對(duì)比兩種試樣的微觀組織結(jié)構(gòu)、硬度分布檢測(cè)以及拉伸試驗(yàn)情況,分析銑削過(guò)程對(duì)成型材料性能的影響和作用,并得出結(jié)論:銑削加工對(duì)成型零件的微觀組織形態(tài)及分布和硬度分布有較大影響,而對(duì)屈服強(qiáng)度基本沒(méi)有影響。 韓國(guó)首爾大學(xué)ZhuHu和KunwooLee等人對(duì)增減材復(fù)合制造的軟件系統(tǒng)進(jìn)行了大量的研究。他們首先提出了一種新的確定加工方向的算法,該算法綜合考慮制造過(guò)程中的沉積特征和銑削特征,并進(jìn) 行優(yōu)化來(lái)確定加工方向。在確定加工方向后,又研究了一種基于凹邊識(shí)別的分層算法,該方法綜合考慮了刀具的可加工性、最大分層厚度、最小分層數(shù)量等因素,實(shí)驗(yàn)證明該方法分層數(shù)量更少,具有廣闊的應(yīng)用前景。

日本松浦機(jī)械制作所推出商業(yè)化LUMEXA-vance-25復(fù)合光造型機(jī),具體是用激光燒結(jié)和銑削工藝結(jié)合的方式(SLM燒結(jié)+銑削),實(shí)現(xiàn)高精度的成型效果。他們主要利用金屬光造型復(fù)合加工進(jìn)行零件快速成型,實(shí)現(xiàn)激光燒結(jié)、切削加工、深加強(qiáng)筋加工、多孔造型以及三維冷卻水路,具有3D網(wǎng)狀、縮短時(shí)間、降低成本、3D自由曲面及一體化結(jié)構(gòu)等優(yōu)勢(shì)。復(fù)合光造型機(jī)能反復(fù)進(jìn)行金屬光造型和采用立銑刀的高速、高精度切削加工,實(shí)現(xiàn)了與加工中心相當(dāng)?shù)某叽缇群捅砻娲植诙取?

3基于增減材的復(fù)合加工技術(shù)發(fā)展方向

由于融合了增材制造和減材制造技術(shù)優(yōu)勢(shì), 基于增減材的復(fù)合加工技術(shù)能快速制備出不同材料的高精度、高質(zhì)量的復(fù)雜形狀零件,縮短制造周期,節(jié)省材料,降低成本,增強(qiáng)產(chǎn)品競(jìng)爭(zhēng)優(yōu)勢(shì),特別有利于復(fù)雜形狀、多品種、小批量零件的生產(chǎn),具有廣闊的應(yīng)用前景。 但由于基于增減材的復(fù)合加工技術(shù)研究剛剛起步,并牽涉到較為寬廣的技術(shù)學(xué)科,只有在相關(guān)學(xué)科技術(shù)得到全面的研究后才能對(duì)該技術(shù)形成支撐,具體來(lái)說(shuō)以下幾個(gè)方面是將來(lái)需要繼續(xù)努力的方向。

100448ces66kwck45l4ko6.jpg (74.72 KB, 下載次數(shù): 78)

下載附件

2017-5-4 14:19 上傳

(1)軟件系統(tǒng)的研發(fā)。目前,所有的復(fù)合加工系統(tǒng)軟件,都是在快速成型技術(shù)軟件的基礎(chǔ)上所進(jìn)行的改進(jìn)和集成,其基本過(guò)程和快速成型軟件基本相同,但這并不能夠完全發(fā)揮出復(fù)合加工技術(shù)的優(yōu)勢(shì)。未來(lái)軟件的開(kāi)發(fā),應(yīng)該基于復(fù)合加工技術(shù)的特點(diǎn)本身,從模型設(shè)計(jì)、離散化分層處理、路徑生成及控制直到加工完成整個(gè)過(guò)程進(jìn)行系統(tǒng)性融合。

(2)控制系統(tǒng)的研發(fā)。由于在零件成形過(guò)程中,要在沉積和機(jī)加工功能中不斷轉(zhuǎn)化,其加工坐標(biāo)系也在不斷的變化,因此對(duì)于刀具和沉積的準(zhǔn)確定位和控制尤為重要。而現(xiàn)在幾乎所有的基于增減材的復(fù)合加工系統(tǒng),幾乎沒(méi)有反饋控制,因此如何實(shí)現(xiàn)對(duì)加工過(guò)程的實(shí)時(shí)檢測(cè)和反饋,形成閉環(huán)控制,需要進(jìn)一步研究。

(3)成型尺寸的擴(kuò)展。上述介紹的基于增減材的復(fù)合加工技術(shù)主要應(yīng)用于模具、功能結(jié)構(gòu)件、嵌入式結(jié)構(gòu)件等結(jié)構(gòu)尺寸較小的成型件中,尚不能成型大型結(jié)構(gòu)件。

(4)工藝集成性。由于成型的零件具有不同的特征性質(zhì),因此所采用的沉積工藝和材料也就不同。如何將多種沉積工藝設(shè)備集成在一起,并保證運(yùn)行的協(xié)調(diào)性和高效率是需要研究的問(wèn)題。

104028fu3pypupvkk3ub7u.jpg (18.11 KB, 下載次數(shù): 83)

下載附件

2017-5-4 14:19 上傳

增材制造由于其獨(dú)特技術(shù)優(yōu)勢(shì)引起了越來(lái)越多的關(guān)注,但也有很多缺點(diǎn)制約了其應(yīng)用和發(fā)展,因此,同減材制造相結(jié)合的復(fù)合加工技術(shù)逐漸成為研

究的焦點(diǎn)。本文在闡述增減材復(fù)合加工原理的基礎(chǔ)上,詳細(xì)介紹了多種復(fù)合加工技術(shù)的原理和特點(diǎn)。通過(guò)總結(jié)現(xiàn)有復(fù)合加工技術(shù)的研究現(xiàn)狀,指出未來(lái)的研究方向。

編輯:南極熊

作者:馬立杰,樊紅麗,盧繼平,龐璐(北京理工大學(xué)機(jī)械與車(chē)輛學(xué)院)

|

上一篇:【解析】高性能金屬零件激光增材制造技術(shù)研究進(jìn)展下一篇:實(shí)用軟件AMPI:可幫助企業(yè)確定最適合3D打印的零件

|