本帖最后由 小軟熊 于 2017-7-7 15:17 編輯

3D打印相比于傳統(tǒng)制造方法,3D打印具有節(jié)材、節(jié)能以及成形不受零件復(fù)雜程度限制等優(yōu)勢,因此受到了國內(nèi)外的廣泛關(guān)注。如今,3D打印技術(shù)已經(jīng)在工業(yè)、生物醫(yī)療等行業(yè)得到廣泛的應(yīng)用。 利用3D打印技術(shù)不但可以快速地實現(xiàn)新產(chǎn)品的“無中生有”,也可以快速地實現(xiàn)廢舊產(chǎn)品的“壞中修好”,并提升其性能、延長其使用壽命,這具有非常重要的經(jīng)濟(jì)意義。

10161152985.jpg (69.96 KB, 下載次數(shù): 77)

下載附件

2017-7-7 15:15 上傳

目前,國內(nèi)外都非常重視3D打印技術(shù)在再制造領(lǐng)域的應(yīng)用。美國已經(jīng)利用3D打印技術(shù)實現(xiàn)了飛機(jī)發(fā)動機(jī)葉片、燃?xì)鉁u輪發(fā)動機(jī)零部件等的再制造,并計劃將3D打印技術(shù)應(yīng)用于太空軌道修復(fù),助力美國防部鳳凰計劃。我國在3D打印制造金屬零件及損傷零部件再制造方面也進(jìn)行了深入的研究,并取得了一系列的成果。 但是,3D打印技術(shù)在再制造領(lǐng)域中的應(yīng)用還處于初級階段。接下來我們對3D打印再制造技術(shù)目前存在的問題及其應(yīng)對措施進(jìn)行探討。

1 3D打印再制造及其流程

3D打印再制造就是利用3D打印技術(shù)對廢舊零部件進(jìn)行再制造修復(fù),使其性能得到提升,服役壽命得以延長,其技術(shù)流程如圖1所示。損傷零件掃描反求 損傷零件數(shù)字化模型 模型重構(gòu) 損傷零件CAD模型 與標(biāo)準(zhǔn)模型比對 再制造修復(fù)模型 模型分層路徑規(guī)劃再制造修復(fù)

QQ截圖20170626151612.png (91.63 KB, 下載次數(shù): 68)

下載附件

2017-6-26 15:16 上傳

對于基于零件CAD標(biāo)準(zhǔn)模型的3D打印直 接制造,零件模型直接從標(biāo)準(zhǔn)模型庫中調(diào)取或利用三維造型軟件進(jìn)行快速設(shè)計,然后對模型進(jìn)行分層切片處理后即可對零件進(jìn)行打印制造。由圖1可以看出,再制造修復(fù)模型的獲取是個復(fù)雜的過程,首先需要通過反求工程獲取廢舊損傷零件的數(shù)字模型,然后對數(shù)字模型進(jìn)行處理,并最終通過與標(biāo)準(zhǔn)模型進(jìn)行比對生成再制造修復(fù)模型。

實際上,由于造成裝備零部件損傷的因素是多樣的,零件損傷面往往也是不規(guī)則面,要實現(xiàn)零件損傷部位的原位修復(fù),還必須進(jìn)行損傷表面的預(yù)處理。另外,由于在損傷零件的再制造修復(fù)過程中,所用再制造修復(fù)材料與零件基體材料不同,再制造修復(fù)零部件中存在異質(zhì)界面問題。因此,裝備廢舊損傷零部件的3D打印再制造修復(fù)不同于裝備零部件的3D打印直接制造,其涉及技術(shù)領(lǐng)域更廣,過程更復(fù)雜。

2 3D打印再制造目前存在問題

雖然3D打印已經(jīng)在裝備零部件的再制造中成功應(yīng)用,并取得了不錯的效果。但是,由于再制造過程十分復(fù)雜,加上3D打印技術(shù)本

身還不夠成熟,目前的3D打印再制造還處于初級研究階段,還存在許多亟待解決的問題。

(1)再制造模型獲取過程復(fù)雜,效率低下。再制造模型的獲取過程中,損傷零件數(shù)字模型的獲取及模型重構(gòu)是逆向工程問題,而損傷零件CAD模型的建立是正向設(shè)計問題,存在數(shù)據(jù)處理及文件格式轉(zhuǎn)換等諸多問題。實際的再制造模型獲取步驟是:三維掃描儀對損傷零件進(jìn)行掃描,獲取零件數(shù)字模型(點云數(shù)據(jù)模型);將點云數(shù)據(jù)導(dǎo)入逆向工程軟件如imageware、polyworks中進(jìn)行處理,構(gòu)建曲面模型;將曲面模型導(dǎo)入正向設(shè)計軟件中進(jìn)行實體化處理并與調(diào)入的標(biāo)準(zhǔn)零件CAD模型進(jìn)行比對,最終生成再制造修復(fù)模型。

100495603.jpg (60.34 KB, 下載次數(shù): 71)

下載附件

2017-7-7 15:15 上傳

由此可以看出,通常情況下,再制造模型的獲取需要三方軟件的協(xié)作才能完成。同時,目前點云數(shù)據(jù)處理及曲面模型構(gòu)建操作是靠人工完成的,曲面模型構(gòu)建質(zhì)量高低全憑經(jīng)驗決定。系統(tǒng)軟件集成化、自動化程度的低下,直接導(dǎo)致在制造修復(fù)模型獲取效率低下,大幅度地降低了裝備損傷零部件的3D打印再制造修復(fù)響應(yīng)速度。

(2)設(shè)備便攜性差。包括兩方面:一是損傷零件數(shù)字模型獲取的反求掃描設(shè)備還存在結(jié)構(gòu)復(fù)雜、需要電源、便攜性差的問題;

二是由于激光設(shè)備系統(tǒng)復(fù)雜、結(jié)構(gòu)龐大,導(dǎo)致目前主流的基于激光的3D打印制造技術(shù)存在系統(tǒng)復(fù)雜、便攜性差的問題,無法實現(xiàn)損傷零件模型快速反求及快速再制造修復(fù)。

(3)技術(shù)相對單一。目前的主流3D打印技術(shù)都是基于激光為熱源的打印技術(shù)。激光雖然有能量集中,成形材料廣泛等優(yōu)點,但也存在系統(tǒng)昂貴、復(fù)雜等缺點,造成3D打印直接制造和再制造成本較高,普及比較困難。

(4)3D打印精度比較低。目前的3D打印還存在精度較低的缺陷,無論是直接制造件還是再制造修復(fù)件,都需要進(jìn)行后處理加工后才能使用。

(5)材料問題。目前用于金屬零件3D打印直接制造的材料種類還比較少,導(dǎo)致可以進(jìn)行再制造修復(fù)的裝備零部件種類有限。

3 應(yīng)對措施

針對3D打印再制造技術(shù)目前存在的問題,為加速實現(xiàn)裝備損傷零部件戰(zhàn)場現(xiàn)場快速精確再制造保障要求,今后,3D打印技術(shù)應(yīng)加大以下幾個方面的研究與應(yīng)用探索:

542760-14233963.jpg (31.76 KB, 下載次數(shù): 80)

下載附件

2017-7-7 15:15 上傳

(1)針對裝備損傷零部件戰(zhàn)場搶修需求特點,開發(fā)專用的集成度高、自動化程度高的再制造一體化軟件系統(tǒng)。如,開發(fā)點云數(shù)據(jù)及曲面模型構(gòu)建快速、自動化處理模塊,缺損零件CAD模型與標(biāo)準(zhǔn)零件模型自動配比及再制造 模型求取模塊。目前,達(dá)爾康(Delcam)集成系統(tǒng)有限公司和杰魔(Geomagic)軟件公司分別推出正逆向混合設(shè)計軟件PowerShape PRO、 Geomagic Spark,使得再制造模型獲取軟件系統(tǒng)集成度大幅度提高。另外,鑒于點云數(shù)據(jù)構(gòu)建曲面模型過程繁瑣,大連海事大學(xué)已展開點云數(shù)據(jù)與零件標(biāo)準(zhǔn)CAD模型進(jìn)行比對生成再制造修復(fù)模型的理論研究。點云數(shù)據(jù)模型與標(biāo)準(zhǔn)模型直接比對獲取再制造模型可以大大縮短再制造模型求取流程,提高系統(tǒng)自動化水平,進(jìn)而提高損傷零件的3D打印再制造修復(fù)響應(yīng)速度。

(2)開發(fā)桌面化3D打印系統(tǒng),降低3D打印再制造成本,提高設(shè)備的便攜性,以適應(yīng)野外戰(zhàn)場現(xiàn)場快速精確保障要求。目前,美國陸軍太空與導(dǎo)彈防御司令部、陸軍部隊?wèi)?zhàn)略司令部未來作戰(zhàn)中心創(chuàng)新辦公室為戰(zhàn)場人員研發(fā)了一款重量輕、價格低的3D打印機(jī),該機(jī)可以放在作戰(zhàn)人員的背包中并在戰(zhàn)場上使用。國內(nèi)深圳華朗公司開發(fā)出第四代三維掃描系統(tǒng)。該系統(tǒng)掃描儀自重不足1 kg,掃描時只需要一臺筆記本電腦、一個掃描儀和一個為掃描儀供電的便攜式充電器,無需常規(guī)電源供電,非常適合野外現(xiàn)場做業(yè)。

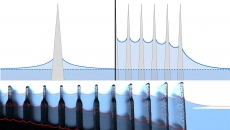

(3)深入研究開發(fā)基于激光以外的其他3D打印技術(shù)。基于激光的3D打印技術(shù)存在系統(tǒng)昂貴、便攜性差等缺陷,應(yīng)廣泛開展其他類型的3D打印技術(shù),如基于電弧熔敷、等離子體熔敷等3D打印技術(shù)。目前,裝備再制造技 術(shù)國防科技重點實驗室已成功應(yīng)用基于焊接的3D打印技術(shù)對裝甲裝備零部件進(jìn)行了再制造修復(fù)。但是,相比激光3D打印技術(shù),基于焊接的3D打印技術(shù)具有精度低、成形穩(wěn)定性差等缺點,需要進(jìn)一步進(jìn)行深入的研究。同時,還應(yīng)加緊其他類型的,具有高精度、設(shè)備便攜的3D打印技術(shù)的探索研究。

1-1510291S20K22.jpg (34.8 KB, 下載次數(shù): 86)

下載附件

2017-7-7 15:16 上傳

(4)廣泛開展3D打印材料研發(fā)工作。美國一直十分注重3D打印配套材料的開發(fā)工作。隨著3D打印技術(shù)的深入發(fā)展和打印材料需求的不斷擴(kuò)展,目前,國內(nèi)的3D打印材料研發(fā)與應(yīng)用也日益受到關(guān)注。據(jù)報道,在2012年10月舉行的增量制造產(chǎn)業(yè)高端論壇暨激光燒結(jié)裝備發(fā)布會上,華曙高科與全球知名激光燒結(jié)粉末材料銷售商美國3D Link公司就激光燒結(jié)材料應(yīng)用開發(fā)項目簽訂合作協(xié)議,以期開發(fā)出高性能激光燒結(jié)粉末材料。近期成立的飛而康快速制造科技有限責(zé)任公司、海源3D打印制造實驗室等單位也都把3D打印材料開發(fā)列為明確目標(biāo)。

(5)充分利用好網(wǎng)絡(luò)平臺,大力開展遠(yuǎn)程3D打印再制造。據(jù)外媒報導(dǎo),近期,美國陸軍研究實驗室和普渡大學(xué)開發(fā)出一種新型3D打印技術(shù),能夠幫助部署在不同位置的士兵對裝備(如飛機(jī)、汽車)零部件進(jìn)行遠(yuǎn)程修復(fù),提高軍事裝備效率并大幅降低維護(hù)成本。目前,國內(nèi)已出現(xiàn)專業(yè)的網(wǎng)絡(luò)3D打印服務(wù)平臺,但關(guān)于遠(yuǎn)程3D打印再制造的信息還尚無報道。

總之,將3D打印技術(shù)應(yīng)用于裝備損傷零部件的再制造修復(fù)中,可以大幅節(jié)約成本,降低軍隊裝備備用件的庫存量,節(jié)省國防開支,對于大幅提升損傷裝備零部件的快速精確保障響應(yīng)速度、促進(jìn)戰(zhàn)斗力的再生、改善軍隊?wèi)?zhàn)備狀態(tài)有著重要的意義。隨著3D打印技術(shù)的發(fā)展與成熟,相信3D打印技術(shù)在國防科技中的應(yīng)用前景將更加廣闊,同時帶來更高的軍事效益和經(jīng)濟(jì)效益。

編輯:南極熊

作者:柳建,殷鳳良,孟凡軍,顧海清(裝甲兵工程學(xué)院 再制造技術(shù)重點實驗室)

|

上一篇:最新3D打印服裝:靈感源于蜂巢,采用環(huán)保材料下一篇:【解析】3D打印對供應(yīng)鏈的影響

|