本帖最后由 小軟熊 于 2017-8-9 16:21 編輯

航空航天、模具、工業(yè)、船舶等現(xiàn)代工業(yè)高端裝備正以大型化、高參數(shù)、極端惡劣條件下壽命與可靠性增長的目標(biāo)快速發(fā)展,致使其鈦合金、模具鋼等關(guān)鍵金屬部件尺寸愈來愈大、結(jié)構(gòu)日益復(fù)雜、性能要求日趨提高,對制造技術(shù)也提出了更高的要求。采用傳統(tǒng)減材制造技術(shù)生產(chǎn)上述大型、異形、整體、高性能金屬部件,不僅需要萬噸級以上的重型鍛造設(shè)備及大型鍛造模具,而且材料損耗大、利用率低、成本高。國際趨勢表明,鈦合金、模具鋼等難加工金屬大型關(guān)鍵部件制造技術(shù)已經(jīng)成為衡量一個國家重大高端裝備制造業(yè)水平高低的基準(zhǔn)。

u=2789859357,1422459503&fm=11&gp=0.jpg (10.57 KB, 下載次數(shù): 66)

下載附件

2017-8-9 16:18 上傳

增材制造技術(shù)能夠直接成形機(jī)械性能優(yōu)良、結(jié)構(gòu)復(fù)雜的金屬構(gòu)件,具有傳統(tǒng)加工方法無法比擬的優(yōu)點,因此該技術(shù)有望為航空航天、國防工業(yè)重大裝備中大型難加工金屬構(gòu)件的制造提供一條快速、柔性、低成本的技術(shù)新途徑。但由于未能有效解決制造過程中“熱/內(nèi)應(yīng)力”、“內(nèi)部缺陷”等控制問題,致使增材制造還難以應(yīng)用于航空航天關(guān)鍵及主承力構(gòu)件、大型復(fù)雜模具等高端領(lǐng)域。

接下來,南極熊就增材制造技術(shù)發(fā)展面臨的問題與挑戰(zhàn),簡要分析了增材制造后處理控性技術(shù)、標(biāo)準(zhǔn)制訂發(fā)展現(xiàn)狀,指出高性能關(guān)鍵金屬部件增材技術(shù)的發(fā)展和工程應(yīng)用,將不單取決于高性能粉體材料制備及增材制造過程中內(nèi)部冶金缺陷的機(jī)理研究,更大程度上取決于影響增材制造關(guān)鍵金屬部件組織性能的后處理技術(shù)及設(shè)備的探究深度。

timg.gif (982.58 KB, 下載次數(shù): 85)

下載附件

2017-8-9 16:18 上傳

1.增材制造面臨的問題

增材制造具有“高性能粉體制備”、“復(fù)雜結(jié)構(gòu)直接制造”、“表面控形”、“后處理控性”一體化的獨特特征。以現(xiàn)階段最為火熱的激光選區(qū)熔化增材制造技術(shù)為例,該技術(shù)的材料非平衡物理冶金和熱物理過程十分復(fù)雜,同時發(fā)生著激光束與粉體、熔池與粉床的交互作用、熔區(qū)超高溫梯度和強(qiáng)約束力下的快速凝固、構(gòu)件內(nèi)部組織演變、循環(huán)條件下熱應(yīng)力演化等現(xiàn)象。

因此,增材制造面臨的最大問題在于打印過程中,構(gòu)件鋪粉層與鋪粉層之間、單一鋪粉層內(nèi)部等局部區(qū)域產(chǎn)生的各種特殊的內(nèi)部缺陷,如粉末團(tuán)聚、粉末揮發(fā)飛濺、熱/內(nèi)應(yīng)力、層間局部未融合、氣隙、卷入性和析出性氣孔、微細(xì)陶瓷夾雜物、內(nèi)部特殊裂紋、晶粒異常形核與長大等,以至于影響最終成形部件的內(nèi)部質(zhì)量、力學(xué)性能和部件的服役使用安全。事實上,內(nèi)部冶金缺陷控制一直是增材制造亟待攻克的關(guān)鍵技術(shù)之一。

QQ截圖20170809154504.png (269.47 KB, 下載次數(shù): 72)

下載附件

2017-8-9 15:47 上傳

國內(nèi)金屬基3D打印專家普遍將增材制造過程中出現(xiàn)內(nèi)部冶金缺陷的矛頭指向粉體材料基礎(chǔ)問題以及增材制造內(nèi)部特有冶金缺陷的基本特征、形成機(jī)理及控制方法研究不夠深入。通過與世界著名3D打印材料專家,澳大利亞技術(shù)科學(xué)與工程院院士、蒙納什大學(xué)增材制造中心主任吳鑫華教授、美國路易斯安娜州立大學(xué)郭晟旻教授的合作交流中,并結(jié)合自身多年在金屬基粉體制備方面的經(jīng)驗,深刻體會到,要從根本上解決長期制約關(guān)鍵金屬部件增材制造技術(shù)發(fā)展和應(yīng)用的內(nèi)部缺陷問題,單單靠材料基礎(chǔ)問題與增材制造過程中的內(nèi)部缺陷機(jī)理研究是不夠的。

中國制造業(yè)從來都是“重冷輕熱”,而材料能否從根本上得到改性,很大程度上取決于后處理工藝與設(shè)備。增材制造的部件必須經(jīng)過后續(xù)熱等靜壓、開模鍛造等致密化處理以及“四把火”(淬火、退火、回火、正火)等熱處理工藝,并制訂配套工藝標(biāo)準(zhǔn),才能從根本上減少或消除增材制造關(guān)鍵金屬部件存在的“內(nèi)部質(zhì)量”(冶金缺陷、晶粒及顯微組織等)問題。

2.增材制造后處理控性技術(shù)發(fā)展現(xiàn)狀

真空熱處理技術(shù)具有無氧化、無污染、表面質(zhì)量高、變形微小等突出特點,是當(dāng)前國際熱處理技術(shù)發(fā)展的熱點。傳統(tǒng)金屬部件的改性熱處理技術(shù),只要摸索并制訂適用于增材制造領(lǐng)域的工藝及標(biāo)準(zhǔn),理論上可極大地改善增材制造內(nèi)部缺陷的問題。筆者認(rèn)為,所謂增材制造后處理控性技術(shù),除了在金屬熱處理領(lǐng)域已有千年歷史的“四火”外,還應(yīng)包括熱等靜壓、開模鍛造等致密化處理、表面熱處理(感應(yīng)熱處理)以及化學(xué)熱處理(滲碳/滲氮)等。

fgdf.gif (1.11 MB, 下載次數(shù): 89)

下載附件

2017-8-9 16:18 上傳

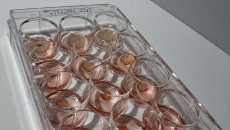

2.1熱等靜壓致密化處理

熱等靜壓(HIP)是一種集高溫、高壓于一體的工藝生產(chǎn)技術(shù)。被加工件在高溫高壓的共同作用下,各向均衡受壓,故加工產(chǎn)品的致密度高、均勻性好、性能優(yōu)異。吳鑫華院士新近開發(fā)的近凈成形熱等靜壓工藝,與國內(nèi)市場大部分熱等靜壓工藝截然不同。經(jīng)該技術(shù)處理的增材制造部件各方面性能有了實質(zhì)提高,特別是在微觀組織與機(jī)械性能方面保持高度的一致性與重復(fù)性。吳鑫華院士指出“增材制造過程中不可避免存在孔洞與缺陷,需要借助外力作用來消除,而HIP毫無疑問是最佳選擇之一。熱等靜壓工藝使材料發(fā)生蠕變及塑性變形,從而以較小的變形改善部件內(nèi)部的空隙及缺陷”。

QQ截圖20170809154515.png (162.4 KB, 下載次數(shù): 69)

下載附件

2017-8-9 15:47 上傳

2.2真空淬火/回火處理

按采用的冷卻介質(zhì)不同,真空淬火處理可分為油淬、氣淬、水淬等。真空淬火后的工件表面光亮不增碳不脫碳,使服役中承受摩擦和接觸應(yīng)力的產(chǎn)品,如工模具H43鋼的使用壽命可提高幾倍甚至更高。與表面狀態(tài)好具有同等重要意義的是淬火后工件尺寸和形狀變形小,一般可省去修復(fù)變形的機(jī)械加工,從而提高經(jīng)濟(jì)效益并彌補(bǔ)增材制造成本高的不足。 真空回火目的是將已通過淬火后的增材制造金屬部件優(yōu)勢(產(chǎn)品不氧化、不脫碳、表面光亮、無腐蝕污染等)保持下來,并消除淬火應(yīng)力,穩(wěn)定組織。實踐證明,如增材制造TC4部件,經(jīng)真空回火處理后其強(qiáng)度與常規(guī)效果所差無幾,但塑性卻明顯提高了。

2.3真空退火/正火處理

真空退火除了要達(dá)到改變增材制造金屬部件晶體結(jié)構(gòu)、細(xì)化組織、消除應(yīng)力等改性目的以外,還要發(fā)揮真空加熱可防止氧化脫碳、除氣脫脂、使氧化物蒸發(fā)的效果,從而進(jìn)一步提高表面光亮度和力學(xué)性能。 正火既可以作為增材制造金屬部件的最終熱處理,也可以作為預(yù)備處理。正火代替退火可提高零件的力學(xué)性能;一些受力不大的工件,正火可代替調(diào)制處理作為最終熱處理,簡化熱處理工藝;也可作為用感應(yīng)加熱方法進(jìn)行表面淬火前的預(yù)備熱處理。

timg.jpg (12.35 KB, 下載次數(shù): 71)

下載附件

2017-8-9 16:18 上傳

2.4真空滲碳/滲氮處理

滲碳/滲氮是目前應(yīng)用最廣泛的一種化學(xué)熱處理方法。它是滲碳、滲氮介質(zhì)在工件表面產(chǎn)生的活性原子,經(jīng)過表面吸收和擴(kuò)散將碳、氮滲入工件表層,以便將工件淬火和低溫回火后,顯著提高其表層的硬度、強(qiáng)度,特別是疲勞強(qiáng)度和耐磨性,而芯部仍保持一定的強(qiáng)度和良好的韌性。

3.國內(nèi)外增材制造技術(shù)標(biāo)準(zhǔn)分析

隨著增材制造技術(shù)的日臻成熟,與之相關(guān)的標(biāo)準(zhǔn)化工作也日趨活躍。自2002年,美國汽車工程師協(xié)會發(fā)布了第一個增材制造技術(shù)標(biāo)準(zhǔn)《退火Ti-6Al-4V鈦合金激光沉積產(chǎn)品》以來,已經(jīng)陸陸續(xù)續(xù)頒布了19項標(biāo)準(zhǔn)。這些標(biāo)準(zhǔn)涵蓋了產(chǎn)品的退火和熱等靜壓工藝制度、增材制造過程中制件的消除應(yīng)力退火制度及要求以及退火或熱等靜壓后的時效制度,反映了國外已經(jīng)在控制內(nèi)部缺陷、消除殘余應(yīng)力,減少變形方向等方面開展了大量的研究工作。

反觀國內(nèi),我國增材制造技術(shù)標(biāo)準(zhǔn)的發(fā)展落后于國外,沒能充分反映國內(nèi)技術(shù)發(fā)展的水平。由于缺少對增材制造工藝過程的表征、控制和認(rèn)證的標(biāo)準(zhǔn),技術(shù)的大范圍推廣使用受到制約,已有的技術(shù)優(yōu)勢并沒有能夠迅速轉(zhuǎn)化為產(chǎn)品優(yōu)勢和市場優(yōu)勢,因此迫切需要開展增材制造技術(shù)的標(biāo)準(zhǔn)化工作,特別是關(guān)乎組織性能調(diào)控的熱處理制度及設(shè)備標(biāo)準(zhǔn)化建設(shè)工作。

4.增材制造后處理技術(shù)及設(shè)備探究

真空熱處理技術(shù)是隨著真空熱處理設(shè)備的發(fā)展而發(fā)展的。美國首臺真空熱處理設(shè)備的成功研制,才開啟真空退火/淬火工藝的應(yīng)用。“一代裝備,一代技術(shù),一代材料”,裝備作支撐,工藝技術(shù)才能實現(xiàn),材料制備才有保障。國內(nèi)企業(yè)往往注重材料配方與具體工藝的實施,而忽略裝備在材料制備過程中的重要性,這點在增材制造后處理領(lǐng)域顯得尤為突出。事實上,欲減少或消除增材制造關(guān)鍵金屬部件存在的“內(nèi)部質(zhì)量”問題,其根本在于后處理技術(shù)及設(shè)備的探究深度。

4.1臥式雙室真空氣冷油淬裝備

該設(shè)備主要用于增材制造模具鋼(H43等)、高強(qiáng)鋼、高速鋼、合金鋼等關(guān)鍵金屬部件的真空熱處理,可以完成的工藝內(nèi)容包括:真空油淬、真空氣淬、真空退火與真空回火等工藝。

QQ截圖20170809154523.png (203.78 KB, 下載次數(shù): 89)

下載附件

2017-8-9 15:47 上傳

臥式雙室真空氣冷油淬裝備是頂立科技研發(fā)的新一代改進(jìn)型高端設(shè)備,符合“工業(yè)4.0”、“中國制造2025”發(fā)展特征趨勢及基本要素,是全球最先進(jìn)的熱處理裝備之一。其主要特征如表1所示:

QQ截圖20170809154553.png (173.06 KB, 下載次數(shù): 67)

下載附件

2017-8-9 15:47 上傳

4.2立式真空雙室淬火裝備

立式真空雙室淬火爐是頂立科技新一代高端熱工裝備,也是《中國熱處理與表層改性技術(shù)路線圖》指定的重點攻關(guān)設(shè)備,具有廣泛的應(yīng)用前景。 立式水淬爐不僅適用于鈦合金水固溶處理,還可以擴(kuò)展至、鋁合金、鎳基及鈷基高彈性合金3J21、核能領(lǐng)域17-4PH、410不銹鋼、鎢基高比重合金等真空水固溶處理。

QQ截圖20170809154606.png (268.18 KB, 下載次數(shù): 61)

下載附件

2017-8-9 15:47 上傳

該設(shè)備具有以下顯著技術(shù)特點:工件從立式真空水淬爐中完成固溶處理,僅需垂直降落,無∏型運(yùn)行軌跡,工件運(yùn)轉(zhuǎn)時間相對縮短,可達(dá)到<6s,且無水蒸氣污染真空泵組,相比臥式真空水淬爐顯示了極大的優(yōu)越性。除此之外,采用立式結(jié)構(gòu),十分適用于淬透性不強(qiáng),長桿狀結(jié)構(gòu)的α+β鈦合金零部件的固溶熱處理,畸變量十分微小。 中國某公司使用VVWQ3030立式真空水淬爐設(shè)備專門處理增材制造TC4鈦合金制品,工藝內(nèi)容:固溶+時效,取得了良好的效果: 外觀:工件處理完畢后,表面光亮,無氧化色;淬透性:Φ20mm截面內(nèi)全部淬透;畸變量:較小,全跳動量增加0.02mm。機(jī)械性能大幅提高,具體如表2所示。

QQ截圖20170809154613.png (23.11 KB, 下載次數(shù): 65)

下載附件

2017-8-9 15:47 上傳

4.3臥式雙室真空高壓氣淬裝備

該設(shè)備適用于各類航空、航天領(lǐng)域中增材制造專用高壓氣淬處理,包括鋁基、銅基、銀基、鎳基、金基、不銹鋼、復(fù)合材料、高溫合金的高壓氣淬處理,目前是ACME供給航空發(fā)動機(jī)葉片制造廠的主打設(shè)備。

QQ截圖20170809154618.png (179.47 KB, 下載次數(shù): 77)

下載附件

2017-8-9 15:47 上傳

該設(shè)備具有的技術(shù)特點如表3所示:

QQ截圖20170809154627.png (139.52 KB, 下載次數(shù): 80)

下載附件

2017-8-9 15:47 上傳

4.4臥式雙室真空滲碳裝備

該裝備主要用于20CrMnTi、12Cr2Ni4A、12Cr2Ni3A等結(jié)構(gòu)鋼、高合金滲碳鋼的滲碳及滲碳后的淬火,1Cr13等不銹鋼的滲碳及滲碳后的淬火,工模具鋼的淬火,以及齒輪類零件、軸套類零件、精密軸承、油泵油嘴機(jī)械件、精密機(jī)器零件等的淬火、退火等。其技術(shù)特征為:

(1)臥式雙室結(jié)構(gòu),1個滲碳室和1個淬火室,淬火介質(zhì)依據(jù)實際可選擇;

(2)鼠籠式石墨加熱爐膽上均勻布置著滲碳介質(zhì)注入噴嘴,確保氣氛均勻;

(3)實現(xiàn)1050℃下高溫滲碳,極大的縮短了滲碳周期;

(4)淬火轉(zhuǎn)移料車傳遞平穩(wěn),執(zhí)行“慢-快-慢”運(yùn)行節(jié)拍,轉(zhuǎn)移時間短;

(5)采用脈沖氣氛控制,對盲孔滲碳更具有優(yōu)勢。

QQ截圖20170809154634.png (183.52 KB, 下載次數(shù): 82)

下載附件

2017-8-9 15:47 上傳

4.5真空熱壓裝備

該裝備主要用于各類金屬材料、復(fù)合材料、高導(dǎo)熱材料、SiC陶瓷、耐磨類材料等真空/氣氛下的高溫?zé)釅籂顟B(tài)下的致密化工藝。其主要特征如下:

(1)單室、內(nèi)熱、冷壁、臥式結(jié)構(gòu),整體布置緊湊合理;

(2)配裝的液壓專用壓力機(jī)確保系統(tǒng)控制加載壓力準(zhǔn)確;

(3)加壓方式可選擇單向加壓和雙向?qū)海?/font>

(4)熱場可懸著石墨隔熱屏、全金屬隔熱屏;

(5)加載壓力可懸著30T、35T、100T、200T、400T、500T、800T、1000T;

(6)真空熱壓爐溫度可選擇1500℃、1800℃、2000℃、2300℃、2500℃;

(7)壓頭材料可選擇等靜壓石墨、TZM合金。

除此之外,還有各類特種真空熱處理裝備,可廣泛應(yīng)用于金屬基3D打印構(gòu)件的后處理,包括臥式高真空退火裝備、立式底裝料高真空退火裝備、高真空回火裝備等。

QQ截圖20170809154639.png (169.21 KB, 下載次數(shù): 82)

下載附件

2017-8-9 15:47 上傳

結(jié)束語

(1)高性能關(guān)鍵金屬部件增材技術(shù)的發(fā)展和工程應(yīng)用,將不單取決于高性能粉體材料制備及增材制造過程中內(nèi)部冶金缺陷的機(jī)理研究,更大程度上取決于影響增材制造關(guān)鍵金屬部件組織性能的后處理技術(shù)及設(shè)備的探究深度;

(2)加快我國增材制造技術(shù)國家標(biāo)準(zhǔn)制訂,特別是增材制造后處理技術(shù)及工藝相關(guān)國家技術(shù)標(biāo)準(zhǔn)十分必要;

(3)頂立科技現(xiàn)有真空熱處理高端產(chǎn)品基本代表了中國最先進(jìn)的水平,時代賦予了頂立科技責(zé)任與使命,將加大開發(fā)符合“工業(yè)4.0”、“中國制造2025”趨勢的高端熱處理裝備力度,滿足快速增材制造關(guān)鍵金屬部件對組織性能調(diào)控的后處理需求。

|

|