自2012年以來,,“3D打印”作為一個(gè)科技產(chǎn)業(yè)熱點(diǎn),,在各類媒體上獲得了極高的曝光率,,引起世界范圍學(xué)界及社會(huì)大眾的廣泛關(guān)注,。3D打印技術(shù),,也稱增材制造技術(shù),,被認(rèn)為是推動(dòng)“第三次工業(yè)革命”的重要技術(shù)變革,。 3D打印是一種基于數(shù)字模型文件,運(yùn)用金屬粉 末或塑料等可粘合材料,,通過逐層打印的方式來構(gòu)造物體的技術(shù),,其實(shí)質(zhì)也是一種材料成形技術(shù)。

153234oymztqmy42yiiyc2.jpg (316.47 KB, 下載次數(shù): 61)

下載附件

2017-10-19 12:54 上傳

這項(xiàng)技術(shù)早期被用于模具制造,、工業(yè)設(shè)計(jì)等領(lǐng)域,,并被首先應(yīng)用初始模型的制作,后來才逐漸被應(yīng)用于一些產(chǎn)品的直接制造,。目前,,這項(xiàng)技術(shù)在珠寶、鞋類,、工業(yè)設(shè)計(jì),、建筑、汽車,,航空航天,、牙科和醫(yī)療產(chǎn)業(yè)、教育,、地理信息系統(tǒng)、土木工程,、搶支等領(lǐng)域都有應(yīng)用,。作為一項(xiàng)具有前沿性、先導(dǎo)性的新興技術(shù),, 3D打印技術(shù)正在引發(fā)傳統(tǒng)生產(chǎn)方式和生產(chǎn)工藝的 深刻變革,。

3D打印技術(shù)的發(fā)展對(duì)于鑄造行業(yè)的發(fā)展同樣 具有重要意義,其在鑄造行業(yè)中的引入推動(dòng)了傳統(tǒng) 鑄造成形技術(shù)的發(fā)展和革新,,并迅速改變著鑄造行業(yè)的面貌,。目前3D打印技術(shù)在鑄造工藝流程中的應(yīng)用包括兩個(gè)不同的層次:通過3D打印獲得鑄造模樣或鑄型從而縮短,、加速鑄造工藝流程;采用3D打印方式修復(fù)鑄件缺陷或組合制造金屬構(gòu)件,,提高鑄件成品率,。接下來我們簡(jiǎn)要介紹3D打印技術(shù)的發(fā)展歷史,在此基礎(chǔ)上就3D打印技術(shù)在鑄造模樣或鑄型中的應(yīng)用現(xiàn)狀進(jìn)行評(píng)述,。

143046spg1fd4rtegtcn4t.png (88.24 KB, 下載次數(shù): 76)

下載附件

2017-10-19 12:54 上傳

13D打印技術(shù)的原理及其發(fā)展歷史

3D打印技術(shù)萌芽于19世紀(jì)的分層制造技術(shù)及 光固化技術(shù),。早在1890年,J.E.Blanther等就提出了通過分層制造來獲得立體地圖的方法,,并申請(qǐng)了專利,,該專利于1890年得到美國(guó)專利局授權(quán);1902年,,CarloBaese申請(qǐng)的專利提出了用光敏聚合物制造塑料件的原理,,這項(xiàng)專利于1904年得到美國(guó)專利局授權(quán)。這提示人們,,三維形狀的獲取不僅可以通過傳統(tǒng)的切削減材方式來實(shí)現(xiàn),,也可以通過逐漸累加材料的方式來達(dá)成。 自3D打印技術(shù)被提出以來,,人們發(fā)展了多種成形的技術(shù)途徑,,根據(jù)這些技術(shù)的實(shí)現(xiàn)原理,可大致劃分為分層實(shí)體制造(,LOM),、選擇性激光燒結(jié)(SLS),、熔絲沉積制造(FDM)、立體印刷(SLA) 四個(gè)類別,,其實(shí)現(xiàn)原理如圖1所示,。

從圖中可以看出,這些方法雖然實(shí)現(xiàn)原理各有不同,,但都是通過逐漸增加材料的方式來獲得零件外形,,因此也被稱為増材制造技術(shù)(AdditiveManufacture)。 第一臺(tái)商業(yè)化運(yùn)作的3D打印設(shè)備于1988年由美國(guó)3DSystems公司推出,,該立體光刻快速成型機(jī)代號(hào)為SLA-1,,它通過使激光按照預(yù)先設(shè)計(jì)的路徑逐層掃描光敏樹脂,并使之固化,,從而獲得立體的構(gòu)件,。此后商業(yè)化的3D打印設(shè)備不斷被推出。

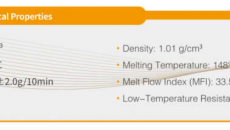

微信截圖_20171019105701.png (323.02 KB, 下載次數(shù): 58)

下載附件

2017-10-19 10:58 上傳

1991年Stratasys的FDM設(shè)備,、Cubital的實(shí)體平面 固化(SolidGroundCuring,SGC)設(shè)備和Helisys的 LOM設(shè)備都實(shí)現(xiàn)了商業(yè)化,。1992年DTM(現(xiàn)在屬于3DSystems公司)SLS技術(shù)研發(fā)成功。1994年德國(guó) 公司EOS推出了EOSINT選擇性激光燒結(jié)設(shè)備,。 3D打印技術(shù)的發(fā)展與計(jì)算機(jī)技術(shù)的進(jìn)步密不 可分,。受限于早期計(jì)算機(jī)的處理能力,,復(fù)雜構(gòu)件3D打印的掃描路徑設(shè)計(jì)和控制均存在較大難度,因而 3D打印在很大程度上還處于概念設(shè)計(jì)階段,。隨著計(jì) 算機(jī)技術(shù)的不斷進(jìn)步,,三維造型軟硬件設(shè)計(jì)體系、二維剖層及掃描路徑設(shè)計(jì)方法,、成形路徑實(shí)時(shí)控制的方法和技術(shù)不斷進(jìn)步和完善,,將3D打印推向了新的發(fā)展階段。2010年11月,,世界上第一輛由3D打印機(jī)打印而成的汽車Urbee問世,;2013年11月, 美國(guó)德克薩斯州奧斯汀的3D打印公司“固體概念” (SolidConcepts)設(shè)計(jì)制造出3D打印金屬gun,,所依 照的模板是美軍經(jīng)典裝備布郎寧1911式gun,,其外觀上與原裝gun沒有差別,這一事件因其在科學(xué)倫理上存在的爭(zhēng)議及可能帶來的社會(huì)風(fēng)險(xiǎn),,進(jìn)一步將 3D打印概念深入到民眾當(dāng)中,。

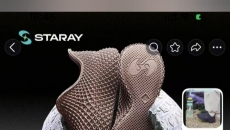

143046ard8vhb1gb9zw987.png (114.94 KB, 下載次數(shù): 77)

下載附件

2017-10-19 12:54 上傳

作為一種傳統(tǒng)的材料成形技術(shù),鑄造擁有悠久的發(fā)展歷史,;同時(shí)鑄造也是現(xiàn)代制造業(yè)的重要組成部分,,幾乎所有的金屬材料在成形過程中都需要經(jīng)歷鑄造這道工序。為了實(shí)現(xiàn)金屬零件生產(chǎn),,傳統(tǒng)的鑄造成形過程需要首先制備鑄造模樣,,然后利用模樣及砂箱來翻制鑄型,再利用鑄型來約束液態(tài)金屬并導(dǎo)出凝固潛熱,,使金屬完成凝固過程從而得到固態(tài)的鑄件,。模樣制作是鑄造的第一步工序,傳統(tǒng)的模樣制作通常通過木材,、塑料或金屬加工來實(shí)現(xiàn),,受到加工方法的限制,難于形成復(fù)雜的模樣結(jié)構(gòu),,導(dǎo)致鑄件復(fù)雜性受到一定的限制,。此外,傳統(tǒng)模樣加工耗時(shí),,無法兼顧小批量鑄件生產(chǎn)時(shí)的靈活性及精確性方面的要求,。

在這種情況下,有研究者將3D打印技術(shù)應(yīng)用于模樣和鑄型的成形,,取得了良好的效果,。隨著3D打印技術(shù)的不斷發(fā)展和介入,,傳統(tǒng)鑄造工藝流程也開始發(fā)生轉(zhuǎn)變,,3D打印技術(shù)的應(yīng)用使得鑄造生產(chǎn)的靈活性得到顯著提升,,鑄造生產(chǎn)周期得到大幅度縮減

143729yn90qvn77oy0onzk.jpg (15.85 KB, 下載次數(shù): 64)

下載附件

2017-10-19 12:54 上傳

23D打印的鑄造應(yīng)用

2.13D打印技術(shù)在精鑄模樣制作中的應(yīng)用

3D打印技術(shù)首先被應(yīng)用于鑄造模樣的制作,尤 其是熔模精鑄中的模樣制作,。SLS,、FDM、SLA技術(shù)均可用于蠟?zāi)5某尚�,,但是由于獲得的蠟?zāi)?qiáng)度較低,,在后續(xù)處理工序中易于破損,并不適合于薄壁件的鑄造生產(chǎn),。為解決模樣強(qiáng)度不足的問題,,人們將成形所用的蠟料替換為其它類型材料,這樣制備出的模樣可以進(jìn)行一定程度的加工以改善其表面光潔度,,提高鑄件的表面質(zhì)量,;但是此后又暴露出了新的問題,如基于非蠟?zāi)又苽涞男蜌と菀组_裂,、模樣難于完全去除,,脫模后殘余灰分高等。

145832n8paazebm1p2v0m0.png (99.97 KB, 下載次數(shù): 74)

下載附件

2017-10-19 12:54 上傳

美國(guó)Stratasys公司采用了一種FDM増材制造解決方案(圖2),,利用ABS塑料或蠟料直接獲取模樣,,通過工藝調(diào)整均可以獲得良好的脫模特性;由于ABS塑料制成的模樣可以進(jìn)行后續(xù)加工,,可以獲得較蠟質(zhì)模樣更為優(yōu)異的表面質(zhì)量,。相比于其它模樣制備方法,F(xiàn)DM解決方案的顯著優(yōu)勢(shì)還體現(xiàn)在其更短的成形時(shí)間上,。 美國(guó)Solidscape公司的MMII系統(tǒng)采用了熔滴沉積的方案來制備模樣,,該系統(tǒng)采用兩個(gè)獨(dú)立噴頭來沉積原料,其中一個(gè)噴頭用于沉積熱塑性原料,,另一噴頭用于沉積支撐的蠟料,,沉積完畢后,支撐的蠟料部分可以去除,,以獲得精細(xì)的模樣形態(tài),。采用MMII系統(tǒng)既可以直接獲得模樣,也可用于制作獲取蠟?zāi)5膲盒�,,所打印出的結(jié)構(gòu)致密度較FDM方案的更高,,模樣易于在脫模時(shí)去除,可以有效地避免灰分殘留,。相比于傳統(tǒng)的熔模精鑄,,這種方案可以大幅度縮短生產(chǎn)周期,但是其模樣的3D打印時(shí)間較FDM方案更長(zhǎng),耗時(shí)可達(dá)到FDM方案的 3~5倍,。 在早期采用3D打印技術(shù)獲得模樣的嘗試中,,型殼開裂在使用非蠟基模料的情況下非常常見,其原因是在去除模樣的過程中,,模樣因受熱膨脹而導(dǎo) 致了型殼的開裂,。

微信截圖_20171019105711.png (121.57 KB, 下載次數(shù): 60)

下載附件

2017-10-19 10:58 上傳

為解決這一問題,3Dsystem公司采用了被稱為QuickCast的成形方案,,通過在制備模樣時(shí)采用六角形,、四方形或三角形的非實(shí)體打印模式,將模樣內(nèi)部材料重量減小95%,,形成為內(nèi)部疏松的樹脂模樣,,這種結(jié)構(gòu)可以在較低的溫度下就軟化并向模樣內(nèi)部潰縮,避免對(duì)型殼造成過大的應(yīng)力,,因而可降低型殼的開裂風(fēng)險(xiǎn),。需要注意的是,由于模樣內(nèi)部結(jié)構(gòu)較為疏松,,在涂掛工藝之前有必要在模樣表面浸蠟并進(jìn)行表面修整,,以便獲得平整的型殼內(nèi)腔,進(jìn)而澆注出較高質(zhì)量的鑄件,。ZCorp公司則采用一種膠質(zhì)淀粉原料Zp14進(jìn)行3D打印,,所獲得的制件經(jīng)浸蠟后涂掛耐火材料,以制備型殼并最終澆注零件,,其工藝流程如圖3所示,。ZCorp公司所采用的3DP方案具有成本低廉,成形速度快的優(yōu)點(diǎn),,在薄壁鑄件制造中顯示出了較好的尺寸精確性,,更適用于近凈成形鑄件的生產(chǎn)。

微信截圖_20171019105720.png (260.78 KB, 下載次數(shù): 66)

下載附件

2017-10-19 10:58 上傳

西安交通大學(xué)也開展了將3D打印技術(shù)應(yīng)用于鑄造領(lǐng)域的研究工作,。李滌塵等提出的方法利用光固化快速成型技術(shù)實(shí)現(xiàn)了復(fù)雜內(nèi)外結(jié)構(gòu)成形,,進(jìn)而通過優(yōu)化水基漿料的成分和特性,采用凝膠注模技術(shù)獲得了可用于金屬澆注的陶瓷鑄型,,實(shí)現(xiàn)了燃?xì)廨啓C(jī)渦輪葉片的鑄造,,其技術(shù)路線如圖4所示。

2.23D打印技術(shù)在精鑄蠟?zāi)盒椭谱髦械膽?yīng)用

受打印周期的限制,,模樣的直接3D打印一般適用于單件或數(shù)件鑄件的鑄造生產(chǎn),。為了適應(yīng)于較大批量的鑄件需求,有研究者開始將3D打印技術(shù)應(yīng)用于蠟?zāi)盒偷闹谱�,,而后在通過所制作的壓型來批量壓制蠟?zāi)�,,以提高鑄件的生產(chǎn)效率,。 壓型的3D打印制備分為直接打印和間接獲得兩種方式。壓型的直接獲得意味著通過3D打印直接制備出壓型,,所制得的壓型再用于壓制一定批量的蠟?zāi)�,。直接金屬激光燒結(jié)(DMLS)、激光凈形制造(LENS)技術(shù)均被成功地應(yīng)用于壓型的3D 打印,,以滿足快速將中等或較大批量鑄件快速推向市場(chǎng)的需求。

微信截圖_20171019105728.png (215.75 KB, 下載次數(shù): 61)

下載附件

2017-10-19 10:58 上傳

一些情況下,,人們通過3D打印首先獲得母模,,然后使用母模翻制壓型,即間接獲得用于壓制蠟?zāi)5膲盒�,。室溫固化硅橡膠制模(RoomTemperature Vulcanizedsiliconrubbertooling-RTV),、環(huán)氧樹脂制 模(Epoxyresintooling)、噴涂金屬制模(Spraymetal tooling)等技術(shù)都被成功應(yīng)用于壓型的間接3D打印 制造,。以采用室溫固化硅橡膠制模工藝的精密鑄造為例,,其工藝實(shí)施過程如圖5所示,蠟?zāi)5闹苽湫枰ㄟ^如下步驟來完成:

(a)建立鑄件的CAD模型,;

(b)采用SLA方法制備光固化模樣,;

(c)翻制RTV硅 橡膠壓型;

(d)壓制蠟?zāi),!?/font>

微信截圖_20171019105736.png (144.15 KB, 下載次數(shù): 83)

下載附件

2017-10-19 10:58 上傳

所壓制的蠟?zāi)=?jīng)修整,、組合后,即可進(jìn)行涂掛制備型殼,,完成后續(xù)的精鑄流程,。工藝適用性評(píng)估表明,當(dāng)鑄件需求量在數(shù)十個(gè)的量級(jí)時(shí),,這一工藝具有較佳的適用性,。

2.33D打印技術(shù)在鑄型制作中的應(yīng)用

3D打印技術(shù)也被應(yīng)用于陶瓷型殼的直接成形。 1993年,,位于美國(guó)加州的SoligenTechnology公司 在麻省理工學(xué)院發(fā)展的3DPAM技術(shù)基礎(chǔ)上,,搭建了直接型殼制作鑄造系統(tǒng)(DSPC),直接制備出包含內(nèi)部芯子的陶瓷 型殼,,減少了傳統(tǒng)熔模精鑄中蠟?zāi)褐平M合,、制殼脫蠟等繁瑣工序。該DSPC系統(tǒng)通過多個(gè)噴頭噴射硅溶膠的方式將剛玉粉末粘結(jié)起來,,未被粘接的剛玉粉被移除,,從而獲得型殼,所制備的型殼在進(jìn)行高溫焙燒以建立足夠的機(jī)械強(qiáng)度后,,即可進(jìn)行金屬液的澆注,。DSPC系統(tǒng)可以用于實(shí)現(xiàn)任意形狀的零件生產(chǎn),同時(shí)也可適用于包括銅、鋁,、不銹鋼,、工具鋼、鈷鉻合金在內(nèi)的多種不同金屬材料的鑄件獲取,,鑄件的生產(chǎn)周期可由傳統(tǒng)熔模精鑄的數(shù)周縮減至2-3天,,目前這一系統(tǒng)已經(jīng)被用于制造鑄件原型及小批量的全功能鑄件生產(chǎn)。圖6為采用DSPC系統(tǒng)生產(chǎn)的進(jìn)氣歧管鑄件,。

微信截圖_20171019105742.png (97.34 KB, 下載次數(shù): 65)

下載附件

2017-10-19 10:58 上傳

3D打印技術(shù)也正在改變砂型鑄造工藝流程現(xiàn)狀,。在傳統(tǒng)的砂型鑄造生產(chǎn)過程中,需要熟練的技術(shù)工人依據(jù)圖紙或模樣來制作砂型,,造型,、制芯等工序往往耗費(fèi)大量人力和時(shí)間。通過引入3D打印技術(shù),,這種局面也正在得到改變———人們已經(jīng)可以通過3D打印技術(shù)快速制備所需的砂型結(jié)構(gòu),,從而縮短造型工藝周期,減少對(duì)熟練技術(shù)工人的依賴,。 砂型結(jié)構(gòu)的快速制備也可劃分為間接方式和直接方式兩種,。圖7給出了以色列Objet公司發(fā)展的名為PolyJet的快速鑄造解決方案,這是一種間接獲取砂型的方案,。這一方案首先通過多個(gè)噴頭在平面上分區(qū)域噴布兩種不同的光聚合樹脂,,其中一種樹脂用于形成支撐結(jié)構(gòu),另一種用于形成模樣實(shí) 體,;然后通過紫外光曝光方式使樹脂固化,,如此逐層累積獲得固結(jié)的實(shí)體結(jié)構(gòu);固化工藝完畢后使用溶劑將支撐部分樹脂溶去,,以獲得帶有澆注系統(tǒng)的樹脂模樣,。使用模樣翻制砂型、組合鑄型后即可澆注鑄件,。

微信截圖_20171019105749.png (193.21 KB, 下載次數(shù): 61)

下載附件

2017-10-19 10:58 上傳

德國(guó)EOS公司則發(fā)展了直接3D打印砂型的技術(shù)方案,。通過使用激光燒結(jié)的方式,使表面包覆聚合物的型砂粘接起來以形成鑄型結(jié)構(gòu),,砂型及砂芯 都可通過這一方式來獲得,,這一方案被EOS公司命名為DirectCastw,并于2000年在美國(guó)獲得了專利授權(quán),。我國(guó)武漢濱湖機(jī)電技術(shù)產(chǎn)業(yè)有限公司及北京隆源自動(dòng)成型系統(tǒng)有限公司,,也開發(fā)了類似的獲得砂型結(jié)構(gòu)解決方案,自主研制了用于實(shí)現(xiàn)砂型快速成形的大尺寸SLS原型機(jī),,該方案及設(shè)備已在發(fā)動(dòng)機(jī)缸體的砂型鑄造中得到應(yīng)用,,(如圖8)取得了良好的效果,。

微信截圖_20171019105755.png (97.41 KB, 下載次數(shù): 63)

下載附件

2017-10-19 10:58 上傳

3展望與結(jié)論

3D打印技術(shù)正在改變鑄造技術(shù)的面貌,并影響 著鑄造行業(yè)的發(fā)展方向,。本文僅就3D打印在鑄造工藝流程中的應(yīng)用進(jìn)行了介紹,,而實(shí)際上3D打印在包括鑄件修復(fù),以及鑄/鍛件+3D打印組合制造等多個(gè)方面都有研究和應(yīng)用,。盡管目前在一些實(shí)際的應(yīng)用中3D打印仍然存在成形效率較低,、尺寸精度較差等問題,但已經(jīng)可以滿足實(shí)際生產(chǎn)的部分需要,,因而得到了快速的發(fā)展,。相信隨著3D打印技術(shù)自身的不斷完善及其與鑄造技術(shù)的進(jìn)一步磨合,人們必將會(huì)迎來鑄造行業(yè)3D打印技術(shù)應(yīng)用的新一波熱潮,。

作者:張 渝 (上海中航商用航空發(fā)動(dòng)機(jī)制造有限責(zé)任公司)

延伸閱讀:

【解析】快速成型技術(shù)在熔模精密鑄造中的應(yīng)用

【解析】PCM3D打印工藝在鑄造新品開發(fā)中的實(shí)踐

|