來源:《模具工業(yè)》2019年第9期

激光增材制造技術(laser additive manufacturing,,LAM)是三維實體快速成形技術,相比于光固化成形技術(stereo lithography appearance,SLA),、熔融沉積快速成形技術(fused deposition modeling,,F(xiàn)DM)、三維粉末粘結技術(three dimensional printingand gluing,,3DP),,其原材料選擇范圍更廣,任何受熱后能粘結的材料都可以作為原材料,。在打印大尺寸制件時,,機床中未熔融的粉末可以起到支撐作用,加工過程不需要支架,,加工完成后,,未熔融的粉末可以二次回收,降低了生產(chǎn)成本,,因此激光增材制造技術是具有較好應用前景的增材制造技術之一,。

以下介紹了激光增材制造技術的基本原理,闡述了影響制件性能的主要因素,,并從試驗研究,、數(shù)值模擬及工藝優(yōu)化3個方面介紹了激光增材制造工藝參數(shù)的研究方法與結果。

1激光增材制造技術的基本原理

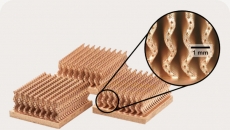

激光增材制造技術是用激光作為能量源將金屬,、高分子或其他粉末逐層熔合成復雜三維形狀的3D打印工藝,。根據(jù)加工條件與材料的不同,激光增材制造可分為選擇性激光燒結(selective laser sintering,,SLS)、選擇性激光熔化(selective laser melting,,SLM),、直接金屬激光燒結(direct metal laser sintering,DMLS),、直接金屬沉積(direct metal deposition,,DMD)、激光粉末沉積(pulsed laser deposition,PLD)等,。圖1所示為鋪粉式與送粉式激光增材制造技術的原理圖,。

Jietu20190930-110753.jpg (55.68 KB, 下載次數(shù): 48)

下載附件

2019-9-30 11:09 上傳

圖1 激光增材制造技術原理

Jietu20190930-110803.jpg (33.07 KB, 下載次數(shù): 85)

下載附件

2019-9-30 11:09 上傳

圖2 影響制件性能的因素 研究表明,影響激光增材制造制件性能的因素有130余種,。影響因素可以分為4類:材料屬性,、加工環(huán)境、裝備誤差,、工藝參數(shù),,如圖2所示。通常情況下,,前三者在生產(chǎn)前已確定,,因此工藝參數(shù)是決定制件性能的關鍵因素。

Jietu20190930-110807.jpg (31.73 KB, 下載次數(shù): 54)

下載附件

2019-9-30 11:09 上傳

圖3 調整工藝參數(shù)的3種技術 國內外學者主要通過試驗研究,、數(shù)值模擬,、工藝優(yōu)化的方法對調整工藝參數(shù)進行了大量的研究,如圖3所示,,以下將從上述3個方面闡述調整工藝參數(shù)的方法并介紹部分研究結果,。

2試驗研究

Jietu20190930-110812.jpg (75.28 KB, 下載次數(shù): 39)

下載附件

2019-9-30 11:09 上傳

(a)制件微觀形貌

Jietu20190930-110817.jpg (49.91 KB, 下載次數(shù): 44)

下載附件

2019-9-30 11:09 上傳

(b)力學性能測試

圖4 不同工藝參數(shù)的微觀形貌和力學性能測試 K TAN 等對比不同激光功率、預熱溫度的聚醚醚酮制件的微觀形貌,,得到了最佳激光功率與預熱溫度參數(shù),,制件在不同激光功率下的微觀形貌如圖4(a)所示。

P PEYRE 等使用聚醚酮酮材料進行全因子試驗,,根據(jù)不同激光功率,、掃描速度、預熱溫度的制件表面質量制定了工藝窗口,。

K TAN 張建梅等以鋪粉厚度,、掃描速度、預熱溫度,、激光功率4個工藝參數(shù)作為變量,,采用樹脂粉末進行正交試驗,得到了各個工藝參數(shù)影響制件密度的權重和制備高密度制件的最佳工藝參數(shù)組合,。

基于響應面試驗,, S SINGH 等研究不同激光功率、掃描間距,、預熱溫度等5個工藝參數(shù)的尼龍制件的尺寸精度,,得到了各個因素對制件收縮率的影響。

張弘 采用響應面的設計方法,,得到了不同激光功率,、曝光時間,、點距、掃描間距等因素對316L不銹鋼制件致密度與力學性能(拉伸,、扭轉,、彎曲)影響的回歸模型,建立了制件性能與上述工藝參數(shù)的定量關系,,制件力學性能測試如圖4(b)所示,。

B ALMANGOUR 等研究碳化鈦/316L不銹鋼合金在不同掃描速度的相演變、致密度及力學性能,,得到了具有不同晶粒結構,、力學性能的制件。

R ENNETI 等通過響應面方法研究不同掃描間距和掃描速度的鎢制件的致密度,,采用回歸分析得到了掃描間距,、掃描速度與制件致密度的定量模型。

上述試驗主要研究了工藝參數(shù)與制件性能的關系,,相關的增強或弱化機理尚不清楚,,對成形過程中材料微觀結構演化、溫度場與應力場變化及制件性能的預測研究較少,。以下將從不同尺度的數(shù)值模擬方法介紹激光增材制造工藝參數(shù)研究的相關工作,。

3數(shù)值模擬

Jietu20190930-110822.jpg (55.77 KB, 下載次數(shù): 53)

下載附件

2019-9-30 11:09 上傳

圖5 激光增材制造在不同尺度的數(shù)值模擬 圖5所示為激光增材制造在不同尺度的數(shù)值模擬,宏觀,、介觀及微觀模擬的區(qū)分主要根據(jù)研究對象的空間尺度進行劃分,,對于增材制造工藝模擬過程中,不同的模擬方法可以對不同尺度的問題進行研究,。宏觀尺度(10-1m以上)主要針對成形件的溫度場,、應力應變場進行模擬;介觀尺度(10-6~10-4m)可以用于研究顆粒的流動,、熔池形貌等,;而微觀尺度(10-6m以下)主要對材料組織,如金相,、高分子取向行為等進行模擬,。

1宏觀數(shù)值模擬

Jietu20190930-110828.jpg (36.47 KB, 下載次數(shù): 48)

下載附件

2019-9-30 11:09 上傳

圖6 溫度場驗證的2種方法 溫度場的數(shù)值模擬可以通過建立瞬態(tài)熱分析模型進行求解,其準確性主要采用對加工過程中的溫度進行監(jiān)測或后續(xù)測量制件的熔合區(qū)域的方式進行驗證,。

C BRUNA-ROSSO 等通過建立激光增材制造溫度場模型,,得到不同激光功率、掃描速度的熔池形貌,,并采用高速攝像機拍攝動態(tài)圖像進行驗證,,結果如圖6(a)所示。

F SHEN 等建立了尼龍12/碳納米管溫度場的瞬態(tài)模型,,計算得到了不同能量密度的熔池長度,、熔池深度與熔池最高溫度,如圖6(b)所示,。

D RIEDLBAUER 等通過測量制件在不同激光功率,、掃描速度的熔池寬度并與仿真結果比對,驗證溫度場數(shù)理模型的準確性,。

S MIHIR 等建立了鑄造鋁合金激光增材制造三維溫度場傳熱模型,,計算了不同激光功率、掃描速度的熔池長度與深度,,并與試驗結果進行了對比驗證,。

激光增材制造加工過程中局部溫度梯度大,導致制件內部產(chǎn)生熱應力與殘余應力,,制件內應力的釋放會造成翹曲,、開裂等缺陷,影響制件的服役性能,。因此對應力應變場進行數(shù)值模擬,,分析工藝參數(shù)對內應力的影響尤為重要。目前實時獲得制造過程中內應力和變形數(shù)據(jù)難度較大,,現(xiàn)階段常采用加工后測量制件的翹曲變形量的方式驗證計算模型的準確性,。

應力場主要通過與溫度場直接或間接的耦合方式進行求解。

吳江艷 等利用廣義Maxwell模型描述丙烯腈-丁二烯-苯乙烯共聚物粘彈性變形行為,,采用溫度場-應力場直接耦合分析方法,,求解得到了不同掃描方式下的制件翹曲變形量,為優(yōu)選工藝參數(shù)提供了依據(jù),。

Jietu20190930-110832.jpg (20.61 KB, 下載次數(shù): 53)

下載附件

2019-9-30 11:09 上傳

圖7 數(shù)值模擬的應變與試驗測得三維點云的應變對比 張鈺 采用溫度場-應力場間接耦合的方式,,利用線彈性模型表征聚醚醚酮制件在不同預熱溫度、打印速度的變形量,,并通過三維點云測量裝置,,將數(shù)值模擬中的變形量與實際測量值進行對比,如圖7所示,。

M MASOOMI 等采用在基板中嵌入熱電偶的方式,,采集不同激光功率、掃描速度的不銹鋼材料加工過程中單點熱循環(huán)曲線,,與模擬結果進行了驗證,。

2介觀與微觀數(shù)值模擬

Jietu20190930-110838.jpg (79.36 KB, 下載次數(shù): 45)

下載附件

2019-9-30 11:09 上傳

圖8 試驗與數(shù)值模擬熔池形貌對比

注:a.鋪粉厚度20 μm;b.鋪粉厚度60 μm,;c.鋪粉厚度80 μm,;d.鋪粉厚度100 μm;e.氬氣保護,;f.快速掃描4 000 mm/s

戴冬華 等采用有限體積法模擬了不同激光功率的W/Cu合金溫度場,、流場和孔隙的生長行為,,并與掃描電子顯微鏡拍攝的制件微觀形貌進行了對比驗證。

S SHRESTHA 等采用流體動力學方法,,研究了單層單道和雙層單道軌跡不同掃描速度的鎳基高溫合金的溫度場分布,、熔池形貌、流場及孔隙分布,,得到制件高致密度的掃描速度,。

C PANWISAWAS 等通過流體動力學方法分析不同鋪粉厚度、掃描速度的Ti64合金單軌形態(tài),、孔隙形成和熔體流動行為,,并與試驗進行了對比,不同鋪粉厚度,、保護氣氛種類,、掃描速度的試驗與數(shù)值模擬的熔池形貌如圖8所示。

Jietu20190930-110844.jpg (56.4 KB, 下載次數(shù): 44)

下載附件

2019-9-30 11:09 上傳

圖9 不同能量密度的試驗與模擬微觀組織形貌 Y M ARISOY 等基于相位場方法,,模擬了不同能量密度的制件凝固過程中的成核現(xiàn)象和柱狀枝晶形成過程,,并與試驗進行了對比,如圖9所示,。

N RAGHAVAN 等模擬不同激光半徑,、激光功率、預熱溫度的鎳鉻鐵合金制件的溫度梯度和液固界面速度,,計算得到了制件等軸晶的體積分布,,并與電子背散射衍射拍攝的制件微觀形貌對比進行了試驗驗證。

上述研究表明,,數(shù)值模擬方法能有效預測制造過程中的材料形態(tài)演變及制件翹曲變形,,同時可以揭示不同工藝因素對制件性能的影響機理,但受到模擬尺度與計算方法的限制,,制件表面質量,、服役行為等問題難以通過數(shù)值模擬進行求解。得益于人工智能技術的發(fā)展,,通過優(yōu)化算法對工藝參數(shù)進行調整成為目前研究熱點之一,。國內外許多學者將試驗或數(shù)值模擬得到的結果作為數(shù)據(jù)樣本,采用工藝優(yōu)化算法訓練模型,,從而對不同工藝參數(shù)的制件性能指標進行預測與優(yōu)化,。

4工藝優(yōu)化

劉碩 等針對不同預熱溫度、掃描速度等5個工藝參數(shù)的27組聚苯乙烯制件,,取其中24組數(shù)據(jù)作為訓練集,、3組數(shù)據(jù)作為測試集,采用廣義回歸神經(jīng)網(wǎng)絡進行建模,預測了支撐厚度及預熱溫度對制件收縮率的影響,,測試結果表明預測誤差率小于6%,。

史玉升 等采用制件收縮率作為評判指標,對不同工藝參數(shù)得到的高分子材料標準件作為數(shù)據(jù)集進行訓練,,采用專家系統(tǒng)與神經(jīng)網(wǎng)絡相結合的方法自動優(yōu)化工藝參數(shù),,結果表明制件的絕對精度誤差小于0.23mm。

A DASTJERDI AHMADI 等利用有限元軟件生成“工藝參數(shù)-翹曲量”訓練集,,通過訓練神經(jīng)網(wǎng)絡模型得到鋪粉厚度、掃描間距等工藝參數(shù)與制件翹曲量的關系,,得到了尼龍12粉末在恒定能量密度的最小翹曲值的工藝參數(shù)組合,,并將優(yōu)化后的結果與模擬結果對比驗證了模型的準確性。

基于模糊推理的方法,, D RAJAMANI 等建立了專家系統(tǒng)評價高密度聚苯乙烯表面磨損量與鋪粉厚度,、激光功率、掃描速度等參數(shù)的關系,,并進行了試驗驗證,。

Jietu20190930-110850.jpg (58.7 KB, 下載次數(shù): 43)

下載附件

2019-9-30 11:09 上傳

(a)自適應神經(jīng)網(wǎng)絡結構

Jietu20190930-110855.jpg (41.65 KB, 下載次數(shù): 33)

下載附件

2019-9-30 11:09 上傳

(b)灰色關聯(lián)的工藝參數(shù)灰度等值圖 圖10 不同工藝優(yōu)化方法 H SOHRABPOOR 等以不同預熱溫度、激光功率,、掃描間隔,、掃描速度下尼龍制件的伸長率和極限拉伸強度作為輸出特性,分別采用自適應神經(jīng)網(wǎng)絡與灰色關聯(lián)優(yōu)化方法進行預測,,并對2種優(yōu)化方法進行了對比,,如圖10所示。

G TAPIA 等采用不同激光功率,、掃描速度的316L不銹鋼的熔池深度作為數(shù)據(jù)樣本,,利用基于高斯過程的統(tǒng)計模型方法預測了熔池深度并建立了工藝參數(shù)窗口。

原文來源:《模具工業(yè)》2019年第9期

|