作者:王磊

3D打印是一種快速成型技術(shù),是以數(shù)字模型文件為基礎(chǔ),運用粉末狀金屬或塑料等可粘合材料,通過逐層打印的方式來構(gòu)造物體。由于3D 打印具有快速、成本低、制作原型所用的材料沒有限制、可加工各種形狀的零件、柔性和集成化程度高等工藝特點,近幾年來鈦合金3D 打印技術(shù)在航空航天領(lǐng)域得到了快速發(fā)展。

由于3D打印鈦合金具有各向異性的特點,本文分析了3D打印鈦合金在不同方向的銑削加工性能,同時在試驗過程中分別測量了切削力、刀具磨損等數(shù)據(jù),并根據(jù)測量值優(yōu)化加工參數(shù),對比了兩種鈦合金材料的切削加工性能的差異,為以后的加工生產(chǎn)提供指導(dǎo)。

1 試驗條件與方案

(1)試驗材料

如圖1所示,試驗試件選用3D打印鈦合金塊料和鍛造TC4鈦合金塊料,尺寸均為40mm×30mm×20mm。表1是TC4鈦合金材料的化學(xué)成分。

640.jpeg (12.34 KB, 下載次數(shù): 110)

下載附件

2019-10-15 10:05 上傳

(a)3D打印鈦合金 (b)鍛造TC4鈦合金 圖1 試件

表1 TC4鈦合金材料化學(xué)成分(wt.%)

640-1.jpeg (14.59 KB, 下載次數(shù): 94)

下載附件

2019-10-15 10:05 上傳

(2)試驗設(shè)備

①加工機床:沈陽機床廠生產(chǎn)的VMC850E加工中心;

②加工刀具:PVD金剛石涂層硬質(zhì)合金端銑刀,刀具參數(shù)為D8*25*70*4T,圓周刃前角12°,后角10°,螺旋角40°;

③測力系統(tǒng):KISTLER9272四向壓電式測力儀、KISTLER5017B電荷放大器及相應(yīng)的數(shù)據(jù)采集與處理系統(tǒng);

④其他:日本三豐的SJ201表面粗糙度儀、A615紅外熱成像儀。

(3)正交試驗方案

分別進行3D打印鈦合金材料和TC4鈦合金材料的基礎(chǔ)銑削加工試驗,加工參數(shù)見表2,共18組。試驗過程中無冷卻液,便于加工過程中測量溫度;采用逆銑加工方式。

表2 銑削加工參數(shù)

640-2.jpeg (33.13 KB, 下載次數(shù): 100)

下載附件

2019-10-15 10:05 上傳

2 試驗結(jié)果與分析

(1)銑削力結(jié)果分析

對兩種材料的銑削力Fx進行折線圖分析,如圖2所示。

640-3.jpeg (30.99 KB, 下載次數(shù): 112)

下載附件

2019-10-15 10:05 上傳

圖2 銑削力折線

640-4.jpeg (35.23 KB, 下載次數(shù): 89)

下載附件

2019-10-15 10:05 上傳

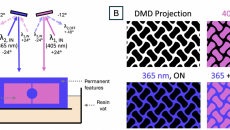

圖3 5000/s下的流動應(yīng)力—應(yīng)變曲線

在同樣銑削加工參數(shù)下,鍛造TC4鈦合金的銑削力Fx均大于3D打印鈦合金的銑削力Fx,且高速銑削時前者的銑削力下降沒有后者明顯。這是因為鍛造TC4鈦合金雖然強度(硬度)稍差,但其塑性非常好,因而在加工過程中會出現(xiàn)塑性變形大、易粘刀等現(xiàn)象,加劇刀具磨損和增大銑削抗力,導(dǎo)致銑削力較大。3D打印鈦合金雖然強度高,但塑性低,在較大應(yīng)變速率下會產(chǎn)生絕熱溫升(見圖3),導(dǎo)致材料溫升軟化現(xiàn)象明顯,銑削力大幅下降。

對比分析兩種材料的切屑(見圖4)發(fā)現(xiàn),3D打印鈦合金切屑卷曲幅度較小,呈C形片狀,易于斷屑,不容易纏刀,且斷屑時塑性變形較小,產(chǎn)生熱量較少;TC4鈦合金切屑卷曲幅度較大,呈圓柱狀,容易纏屑粘刀,斷屑時塑性變形大,產(chǎn)生熱量較多,變形抗力也大。綜上所述,鍛造TC4鈦合金塑性較好,加工過程中銑削力較大。

640-5.jpeg (11.95 KB, 下載次數(shù): 104)

下載附件

2019-10-15 10:05 上傳

(a)3D鈦合金 (b)TC4鈦合金 圖4 相同加工參數(shù)下兩種鈦合金的切屑形貌

640-6.jpeg (30.29 KB, 下載次數(shù): 97)

下載附件

2019-10-15 10:05 上傳

(a)3D打印鈦合金銑削力極差分析

640-7.jpeg (27.01 KB, 下載次數(shù): 116)

下載附件

2019-10-15 10:05 上傳

(b)鍛造TC4鈦合金銑削力極差分析 圖5 加工參數(shù)對兩種材料銑削力的影響

對銑削力Fx進行極差分析見圖5。可以發(fā)現(xiàn),線速度對3D打印鈦合金銑削力的影響最大,其次是軸向切深,最后是每齒進給量。線速度依次由40m/min提高到80m/min時,銑削力Fx先增大后減小。每齒進給量和軸向切深的增大均會導(dǎo)致銑削力Fx的增大,其中軸向切深增量所導(dǎo)致的銑削力增量明顯大于每齒進給增量所導(dǎo)致的銑削力增量;對鍛造TC4鈦合金而言,線速度對其銑削力Fx的影響最大,其次是每齒進給量,最后是軸向切深。

(2)銑削溫度分析

由圖6可以看出,對3D打印鈦合金而言,由于塑性不及鍛造TC4鈦合金,故在同等加工參數(shù)下,前者銑削溫度均比后者低。在較小的線速度下,銑削溫度隨著軸向切深的增大會呈現(xiàn)一定幅度的下降,這種變化趨勢與鍛造TC4鈦合金一致。隨著線速度逐漸增大,特別是當(dāng)線速度提高到60m/min后,溫度突然從470℃升高到580℃是因為線速度大且軸向切深小,刀具與工件表面的擠壓效果比較明顯,且切屑較小,故而會導(dǎo)致一定的溫升。隨著線速度進一步增大至80m/min,銑削溫度變化不再明顯,而是呈現(xiàn)小振幅振蕩。這是因為3D打印鈦合金塑性較差,較高的主軸轉(zhuǎn)速可以大幅減小材料的塑性變形,即使再增大主軸轉(zhuǎn)速,其塑性變形也不再明顯。

640-8.jpeg (30.84 KB, 下載次數(shù): 106)

下載附件

2019-10-15 10:05 上傳

圖6 兩種材料的銑削溫度

(3)刀具磨損檢測與分析

從圖7a可以發(fā)現(xiàn),鍛造TC4鈦合金加工刀具磨損較嚴重,周刃處崩刃現(xiàn)象非常明顯,基體材料脫落較嚴重,且有大量鈦合金基體材料粘結(jié)在刀具周刃上。這是因為在鈦合金銑削加工過程中,切削區(qū)域溫度較高且切屑應(yīng)變速率較大,會造成一定程度的材料軟化,從而粘結(jié)在刀具上。隨著積屑增多,刀具刃口粗糙度增大而不再鋒利,進一步增大了切削抗力。另外,在周刃后刀面上存在一些裂紋,隨著裂紋進一步增大,刀具刃口材料會慢慢脫落,裸露出刀具基體材料。后刀面的涂層剝落現(xiàn)象也較為明顯,使刀具基體材料直接與工件材料相互接觸,加速了刀具周刃后刀面的磨粒磨損與擴散磨損,降低刀具的使用壽命。由圖7b可知,銑刀周刃前刀面磨損較輕,基本只在刃口附近有崩刃和粘屑現(xiàn)象,磨粒磨損現(xiàn)象并不明顯,比較符合逆銑加工的特點。

640-9.jpeg (50.47 KB, 下載次數(shù): 118)

下載附件

2019-10-15 10:05 上傳

(a)周刃后刀面磨損

640-10.jpeg (22.08 KB, 下載次數(shù): 115)

下載附件

2019-10-15 10:05 上傳

(b)周刃前刀面磨損 圖7 鍛造TC4鈦合金加工刀具磨損

3D打印鈦合金加工刀具在周刃處也存在微崩刃和基體材料脫落,且后刀面存在明顯的磨粒磨損劃痕,但鈦合金基體材料粘結(jié)現(xiàn)象在周刃后刀面并不明顯(見圖8)。這是由于在鈦合金銑削加工過程中,3D打印鈦合金材料硬度高,故在加工過程中磨粒磨損現(xiàn)象較為嚴重,導(dǎo)致后刀面磨粒磨損劃痕非常明顯。而且由于材料硬脆性較大,在加工過程中出現(xiàn)較小的塑性變形后基體材料便會脫落,因此材料去除過程產(chǎn)生的熱量少,不容易粘屑。在周刃后刀面上的磨損基本與鍛造TC4鈦合金一致。

640-11.jpeg (44.67 KB, 下載次數(shù): 102)

下載附件

2019-10-15 10:05 上傳

(a)周刃后刀面磨損

640-12.jpeg (25.97 KB, 下載次數(shù): 112)

下載附件

2019-10-15 10:05 上傳

(b)周刃前刀面磨損 圖8 3D打印鈦合金加工刀具磨損

相比于鍛造TC4鈦合金加工刀具,3D打印鈦合金加工刀具磨損量較小,周刃刃口處微崩刃較少,周刃后刀面粘屑現(xiàn)象也不明顯。故在同等加工參數(shù)下,3D打印鈦合金材料加工刀具具有較長的壽命。

結(jié)語

(1)在相同銑削加工參數(shù)下,鍛造TC4鈦合金的銑削力Fx均大于3D打印鈦合金的銑削力Fx,且高速銑削時前者的銑削力下降沒有后者明顯;

(2)在相同加工參數(shù)下,3D打印鈦合金材料的銑削溫度均低于鈦合金鍛件;

(3)相同加工參數(shù)下,3D打印鈦合金材料加工刀具具有較長的壽命;

(4)加工這兩種鈦合金材料時,應(yīng)避免切削速度在60m/min左右,在條件允許的情況下,可以采用低主軸轉(zhuǎn)速和高進給速度。

來源:《工具技術(shù)》 作者:王磊

|