��(l��i)Դ�� ���K����a(ch��n)�I(y��)���g(sh��)��(chu��ng)��(zh��n)��(li��n)��

��(d��o)�x�����I(y��)4.0���Ї�(gu��)����2025Ӌ(j��)���������Ą�(l��)���ᳫ��������������M(j��n)����Ϣ���g(sh��)���ںϡ��������켼�g(sh��)�đ�(y��ng)�ÿ��ԷQ֮�����M(j��n)���켼�g(sh��)����Ϣ���g(sh��)�Y(ji��)�ϵĵ䷶����(l��i)��University of California���о��˞��҂�չʾ��һ�N�����������^(gu��)���в����˹����ܼ��g(sh��)�M(j��n)�бO(ji��n)�y(c��)���A(y��)�y(c��)��ӡ�^(gu��)���еķӺ�Ť����

���I(y��)4.0�͡��Ї�(gu��)����2025���Ǯ�(d��ng)ǰ�����M(j��n)���������켼�g(sh��)�������������У����F(xi��n)�����칤ˇ���g(sh��)ͬ���M(j��n)����Ϣ���g(sh��)���ںϣ��Ķ�����?zh��n)����(hu��)��(j��ng)��(j��)�İl(f��)չ����(l��i)�췭�ظ���׃������D1��ʾ�����I(y��)4.0�͡��Ї�(gu��)����2025���ṩ�ˌ��o(w��)�εĔ�(sh��)�ּ��g(sh��)�����ε����켼�g(sh��)���ЙC(j��)�Y(ji��)�ϣ����������켼�g(sh��)�t�ڹ��I(y��)4.0�͡��Ї�(gu��)����2025���е����ܹ��S�а�����ʮ����Ҫ�Ľ�ɫ���������켼�g(sh��)���H�H��һ�(xi��ng)�µ����켼�g(sh��)����߀����(du��)�F(xi��n)�е��O(sh��)Ӌ(j��)������a(ch��n)��ʽ���̘I(y��)ģʽ�a(ch��n)���_���� ʹ��������O(sh��)Ӌ(j��)�����ϳɞ龫���O(sh��)Ӌ(j��)�� ģʽ�� �@������(hu��)Ӱ�����I(y��)������߀����׃��(j��ng)��(j��)�l(f��)չ��ģʽ���҂������ʽ�����@һ׃��Ҳ ǡǡӭ�����@�N׃����Ϣ���g(sh��)���ٰl(f��)չ�����(hu��)��(sh��)�ֻ��D(zhu��n)�͵�څ��(sh��)���@һ�c(di��n)���P(gu��n)�I����D2��3��4��5���������켼�g(sh��)�ѽ�(j��ng)�@ʾ����(l��i)�����@�ă�(y��u)��(sh��)��

Jietu20200503-133148.jpg (57.13 KB, ���d��(sh��): 244)

���d����

2020-5-3 13:33 �ς�

�D1 ���I(y��)4.0�� ���������켰���������������ݵĽ�ɫ

�������켼�g(sh��)ʹ���˂��������ϺͶ�ܲ��ϲ����Џ�(f��)�s�Π�IJ����ɞ���ܡ��M���������켼�g(sh��)�ڽ����(l��i)ȡ�����w�ٵİl(f��)չ������ο˷���Ҋ(ji��n)������ȱ����Ȼ�ǔ[���������켼�g(sh��)��ǰ��һ���ϵK����Ҋ(ji��n)������ȱ����Ӻ�Ť�����ڴ�ӡ��(f��)�s�����r(sh��)߀�ǘO�װl(f��)���ġ���(y��n)���Ƽs���������켼�g(sh��)�ڸ��V����������I(l��ng)���еđ�(y��ng)�á���ˣ����ڌ�(sh��)�r(sh��)���C(j��)�D�����ȌW(xu��)��(x��)ԭ�����ԙz�y(c��)ϵ�y(t��ng)�_(k��i)ʼ��u�M(j��n)���������������ڷӺ�Ť���ıO(ji��n)�y(c��)�����ң�University of California���о��ˆT�о���һ�N���͵İ�����(y��ng)׃�y(c��)ԇ���k����ͨ�^(gu��)�y(c��)ԇ��(sh��)��(j��)��(l��i)�A(y��)�y(c��)���ܰl(f��)����Ť��׃�Ρ��Y(ji��)���@ʾ�C(j��)���W(xu��)��(x��)ģ�Ϳ����Á�(l��i)̽�y(c��)��ͬ�̶ȵķӡ�ͬ�r(sh��)��(y��ng)׃�y(c��)ԇ�b�óɹ��ķ���(y��ng)��̽�y(c��)���ڴ�ӡ���I(y��)�r(sh��)��(sh��)�y(c��)�l(f��)��Ť���ij̶Ⱥ̓A���@һŤ��ϵ�y(t��ng)�����Á�(l��i)�u(p��ng)�����칤ˇ���Ԅ�(d��ng)У���͟o(w��)��ֵ�ؕr(sh��)���A(y��)�����\��ȱ�ݡ�

Jietu20200503-133152.jpg (53.59 KB, ���d��(sh��): 241)

���d����

2020-5-3 13:33 �ς�

�D2 �������켼�g(sh��)��ˇ���䑪(y��ng)��

University of California���о��ˆT�о���һ��(g��)���������nj��˹����ܼ��g(sh��)��(y��ng)����FDM�� Fused deposition modeling���ķӺ�Ť�����ھ��O(ji��n)�y(c��)���A(y��)�y(c��)��ԓ���g(sh��)���ײ����ҳɱ��͡����͵�FDM��ˇ�nj�CADģ���D(zhu��n)�Q��2Dģ���M(j��n)���ӌӶѷe�Ĺ�ˇ�^(gu��)�̡�ԓ��ˇ�ڑ�(y��ng)���������^�۵�һ��(g��)��(w��n)�}���nj��gȱ��(d��o)�µķӺ�Ť�������һ���l(f��)�����˕r(sh��)����Ҫ��ӡ��ˇ�������_(k��i)ʼ����ǰ��ӡ�IJ��Ϻ��Ƃ�ďUƷ��ֻ����ʹ���M(f��i)�ˡ��Ӱl(f��)���ڃɌӽY(ji��)�������^������r�£�Ť���l(f��)���ښ����ᑪ(y��ng)׃?c��)ڴ�ӡ�r(sh��)���۷eЧ��(y��ng)��ȱ�ݵ��γ������ڴ�ӡ����(sh��)���O(sh��)�á���һ�ӵľ���(zh��n)У��(zh��n)�Լ�ģ�͵Ĝ�(zh��n)�_�c��ȵ�����ɵġ�������S���˹����ܼ��g(sh��)�đ�(y��ng)�ú͙C(j��)���W(xu��)��(x��)�ڲ��ϿƌW(xu��)�c�����еđ�(y��ng)�ò������ӣ��˂��_(k��i)ʼ���C(j��)���W(xu��)��(x��)��(y��ng)���ڴ_����̽�y(c��)��ӡ���I(y��)�r(sh��)�IJ�ͬȱ�ݣ����w�R�����c(di��n)��Ť���Լ��ӵȡ�����һ��(g��)����˼�đ�(y��ng)���Ǒ�(y��ng)�÷әC(j��)�Ɓ�(l��i)����ӡ�^(q��)���ڿ��g�M(j��n)��У��(zh��n)�Է�ֹŤ����Ȼ�������ڵ��īI(xi��n)ָ�������܌�(sh��)�F(xi��n)�ھ��������A(y��)�y(c��)�����@����ҽ�Bһ�N����Ӌ(j��)��ҕ�X(ju��)�͑�(y��ng)׃�y(c��)ԇ���k���M(j��n)��̽�y(c��)���A(y��)�y(c��)��ӡ��Ʒ���@һ�k���ǽ����ڻ�����ȌW(xu��)��(x��)�Ļ��A(ch��)���������C(j��)���Ձ�(l��i)���̽�y(c��)�ӵĬF(xi��n)���⣬������һ��(g��)���ڑ�(y��ng)׃�y(c��)ԇ���k����(l��i)�y(c��)�����A(y��)�y(c��)Ť���İl(f��)���c��

Jietu20200503-133158.jpg (54.19 KB, ���d��(sh��): 240)

���d����

2020-5-3 13:33 �ς�

�D3 �������켼�g(sh��)�ă�(y��u)��(sh��)

Comparison framework among different metal AM technologies used in the aerospace industry

��һ�N���gȱ���Ƿӡ�ǰ���ѽ�(j��ng)�ᵽ������Ҫ�����ڇ���߶Ȳ��m�ϴ�ӡ���I(y��)�r(sh��)�ӌ�֮�g�Y(ji��)�����^����ɵġ���ˣ����īI(xi��n)��Һ��ָ������Q�ӵ�����k�����ڴ�ӡ��һ�ӕr(sh��)���{(di��o)�������ƫ�x�̶��ں��m�ķ�����(n��i)���˕r(sh��)���@һ�����Q֮���һ��У��(zh��n)�����@��һ��У��(zh��n)��Ҫ���ڲ����ˆT���۵Ľ�(j��ng)�(y��n)�M(j��n)��У��(zh��n)�����l(f��)���о��ˆT�l(f��)չ��һ��(g��)������ȌW(xu��)��(x��)���k���M(j��n)��ģ�M�˹���У��(zh��n)���@һУ��(zh��n)�b��ͨ�^(gu��)USB�B�ӵ����C(j��)���b�ڴ�ӡ�^�ϣ���D6a��ʾ����ԓ���C(j��)ͨ�^(gu��)���氲�b�đұ۲�����(l��i)�ӏ�(qi��ng)֧���Ԝp���ڴ�ӡ�^(gu��)���е�����(d��ng)�����ң����C(j��)�������⚤Ҳȡ�����m��(y��ng)�MС�Ŀ��g�Ϳ����{(di��o)�����m�˵ĽǶȡ����ڵ�һ�ӵć���ƫ�x��s0.1-0.2mm�������Ҫ����ƽ�е�ҕ��(ch��ng)��(l��i)�^��ͱO(ji��n)�؇����c��(d��ng)ǰ��ӡ��֮�g�ľ��x����ƫ�x�̶��O(sh��)���Ă�(g��)e����+��High+�����ߣ�High�����ã�Good���͵ͣ�Low�������ڇ��첻���{(di��o)�������ڴ�ӡ��ƽ��ij̶ȣ����Բ���Ҫ�ڷ���п��]�˷N��r�����C(j��)�����ĈD����D6b��ʾ�քe��(du��)��(y��ng)�����ķN��r�����Կ����ڡ��ߡ��r(sh��)�����(hu��)��(d��o)�½Y(ji��)�����^����ң��ڡ���+���r(sh��)�t��(hu��)ʹ�ӬF(xi��n)����Ӈ�(y��n)�ء��෴���ڡ��͡��r(sh��)�t��(hu��)����۽z���ڿ��g�����ܵ��D�����Ķ���ɱ��氼��ƽ��

Jietu20200503-133202.jpg (56.27 KB, ���d��(sh��): 241)

���d����

2020-5-3 13:33 �ς�

�D4 �տ�A320�C(j��)œ�q�֧�ܵă�(y��u)����(sh��)��

Jietu20200503-133218.jpg (39.93 KB, ���d��(sh��): 216)

���d����

2020-5-3 13:33 �ς�

�D5 ��ͬ���������O(sh��)��ijɱ����^

��(d��ng)���x�������ķN���κɼ����ϸ��N��r�µĔ�(sh��)��(j��)���Ķ��γɵ�һ������У��(zh��n)��G���a���Ķ�ݔ�͵�ϵ�y(t��ng)�Ё�(l��i)��ӡ10�ӡ�ÿ�Ӟ�ƽ�еģ�����ÿ��(g��)���5mm�����Ա��Cÿ��(g��)�����m��(d��ng)?sh��)ĽǶȁ?l��i)�ɼ����|(zh��)������Ƭ���ڈD��ɼ��r(sh��)���_��ÿһe�������и��е����N�ȼ�(j��)�ķ���Դ_����(sh��)�F(xi��n)ȫ���w���ڲɼ�������Ƭ���M(j��n)�Д�(sh��)��(j��)Ӗ(x��n)������(sh��)��(j��)Ӗ(x��n)������Convolution neural network��CNN��ģ�́�(l��i)�M(j��n)��Ӗ(x��n)��������ͨ�^(gu��)��(sh��)�H�Č�(sh��)�(y��n)��(l��i)�(y��n)�C����Ч�ԣ�������ÿһ���(y��n)�C��ʹ�ÙC(j��)���W(xu��)��(x��)�õ��ӏ�(qi��ng)��

Jietu20200503-133226.jpg (97.44 KB, ���d��(sh��): 223)

���d����

2020-5-3 13:33 �ς�

�D6 �����˹������M(j��n)�зәz�y(c��)���A(y��)�y(c��)���b�á����O(sh��)�͌�(sh��)�H��(y��ng)�ÈD

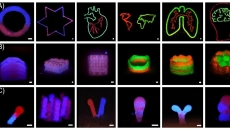

��Ť���ıO(ji��n)�t���ڴ�ӡ�������M(j��n)�Б�(y��ng)׃�y(c��)ԇ����D7a��b��c��ʾ��

Jietu20200503-133236.jpg (121.42 KB, ���d��(sh��): 219)

���d����

2020-5-3 13:33 �ς�

Jietu20200503-133240.jpg (47.85 KB, ���d��(sh��): 204)

���d����

2020-5-3 13:33 �ς�

�D7ͨ�^(gu��)��(y��ng)׃�y(c��)ԇ+CNN�M(j��n)��Ť���ęz�y(c��)���A(y��)�y(c��)

��(j��ng)�^(gu��)��(sh��)�H�(y��n)�C��ԓ���g(sh��)��(w��n)���ɿ������п����ڲ������ƺ��ٸ���Ĵ�ӡ�I(l��ng)�����M(j��n)���(y��n)�C�����ơ�

�����īI(xi��n)��

1.https://doi.org/10.1016/j.jmsy.2019.08.005��Metal additive manufacturing in the commercial aviation industry: A review��Journal of Manufacturing Systems

Volume 53, October 2019, Pages 124-149

2.UM Dilberoglu, B Gharehpapagh, U Yaman, M Dolen

The Role of Additive Manufacturing in the Era of Industry 4.0

Procedia Manuf., 11 (2017), pp. 545-554

|