來源:科技日?qǐng)?bào)

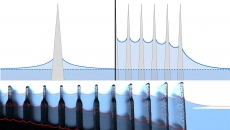

第三代同步輻射光源高分辨三維成像技術(shù)揭開了該校張海鷗團(tuán)隊(duì)“鑄鍛銑一體化金屬3D打印”不為人知的秘密:微鑄鍛鋁合金中缺陷尺寸和數(shù)量顯著低于傳統(tǒng)電弧增材,組織得到細(xì)化,韌性指標(biāo)有明顯提升。

△視頻:張海鷗教授微鑄鍛銑復(fù)合增材制造直播

近期,西南交通大學(xué)吳圣川教授將這一研究發(fā)表在金屬加工領(lǐng)域頂級(jí)雜志《材料加工技術(shù)》上。“這一結(jié)果表明‘鑄鍛銑一體化金屬3D打印’應(yīng)用于以高鐵為代表的大型高端裝備中的巨大潛力。”中車青島四方機(jī)車車輛股份有限公司丁叁叁副總工程師介紹,當(dāng)列車在高速行駛狀態(tài)下,空氣動(dòng)力學(xué)作用急劇惡化,對(duì)材料及結(jié)構(gòu)可靠性要求與既有技術(shù)顯著不同,“鑄鍛銑一體化金屬3D打印”技術(shù)所特有的組織通體細(xì)晶和基體高強(qiáng)韌等優(yōu)勢(shì),可為未來超高速、長(zhǎng)壽命地面交通裝備制造提供全新方案。

125732os10sl7qay1wy9ql.jpg (79.84 KB, 下載次數(shù): 60)

下載附件

2021-2-24 09:36 上傳

基于該技術(shù),張海鷗團(tuán)隊(duì)成功打印出時(shí)速600公里及以上磁浮列車懸浮架關(guān)鍵支撐部件,目前正與吳圣川教授制造或修復(fù)更高速度的高速列車鋁合金齒輪箱,并合作開展損傷車軸和鋁合金結(jié)構(gòu)的表面修復(fù)及結(jié)構(gòu)完整性評(píng)價(jià)。

“材料內(nèi)部損傷演化及定量表征是重大裝備服役中的瓶頸技術(shù)。”吳圣川說,長(zhǎng)期以來,一直依賴于破壞性試驗(yàn)和表面觀察方法推斷材料疲勞程度,設(shè)計(jì)、制造以及服役評(píng)估都難以準(zhǔn)確定量。近十年來,以同步輻射光源為代表的先進(jìn)光源,突破這一技術(shù)的瓶頸,為了解重大裝備的服役過程提供了“超級(jí)顯微鏡”。

鑄鍛銑一體化金屬3D打印技術(shù)介紹

鍛件的傳統(tǒng)制造方法流程長(zhǎng)、工序復(fù)雜,需要多臺(tái)大型設(shè)備、制造成本高,污染排放量大,而微鑄鍛銑復(fù)合增材制造流程短,只需通過一臺(tái)設(shè)備就可以完成金屬絲材到鍛件的制造。縮短周期40%-70%,當(dāng)前,該技術(shù)的熔積效率為10kg/h以上,材料消耗減少70%~80%,能耗約為傳統(tǒng)制造的10~15%。可獲得12級(jí)等軸細(xì)晶組織,遠(yuǎn)高于傳統(tǒng)鍛造的7~8級(jí),成形質(zhì)量和組織均勻一致性、穩(wěn)定性高于傳統(tǒng)制造10%~30%。

近年來,微鑄鍛銑復(fù)合增材制造技術(shù)已經(jīng)應(yīng)用于飛機(jī)掛架,艦船螺旋槳,汽車翼子板模具,燃機(jī)過渡段,高鐵轍叉等項(xiàng)目的研發(fā)制造,重點(diǎn)服務(wù)于航空航天、核電工業(yè)、船舶海工、高速鐵路等支柱產(chǎn)業(yè)。

微鑄鍛同步制造技術(shù)的技術(shù)創(chuàng)新主要圍繞4個(gè)發(fā)明:

●熔凝微區(qū)增等材同步成型方法;

●均勻等軸細(xì)晶強(qiáng)韌化技術(shù);

●難成行材料多能場(chǎng)復(fù)合成形技術(shù);

●微鑄鍛同步超短流程綠色制造裝備;

首創(chuàng)了“鑄鍛同步、控形控性、缺陷檢測(cè)、自主修復(fù)”多功能集成系列裝備,實(shí)現(xiàn)1臺(tái)設(shè)備超短流程制造大型復(fù)雜鍛件的重大創(chuàng)新。

|