來(lái)源:江蘇激光聯(lián)盟

金屬增材制造可被應(yīng)用于多領(lǐng)域,本綜述著重介紹其在航天航空領(lǐng)域的應(yīng)用、該領(lǐng)域應(yīng)用此技術(shù)的優(yōu)勢(shì)所在、現(xiàn)有應(yīng)用存在的挑戰(zhàn)、該領(lǐng)域未來(lái)發(fā)展的潛力以及對(duì)該技術(shù)應(yīng)用的展望。此為三部分的第一部分,主要是該技術(shù)以及其在航空航天領(lǐng)域的特性介紹。

概述:

金屬增材制造(Metal additive manufacturing-AM)包含添加材料從而生產(chǎn)一層層的金屬組件的制造技術(shù)。這項(xiàng)技術(shù)的重要特色就在于其商業(yè)化和性能優(yōu)勢(shì),使得其在航空航天工業(yè)發(fā)展迅速、應(yīng)用廣泛。

640.jpeg (32.12 KB, 下載次數(shù): 136)

下載附件

2021-8-26 14:47 上傳

▲圖0 本文的Graphical Abstract

具體而言,航空航天應(yīng)用中金屬增材制造的基本優(yōu)勢(shì)包括:成本和生產(chǎn)周期顯著降低、材料新穎和設(shè)計(jì)解決方案獨(dú)特、高效輕量的設(shè)計(jì)可減輕部件的質(zhì)量、通過(guò)多種方式整合各組件以實(shí)現(xiàn)性能增強(qiáng)或風(fēng)險(xiǎn)管理(例如利用熱負(fù)荷部件的內(nèi)部冷卻功能或者取消傳統(tǒng)的連接過(guò)程。這些正被大規(guī)模商用于一系列備受矚目的航空航天應(yīng)用中,包括液體燃料火箭發(fā)動(dòng)機(jī)、推進(jìn)劑儲(chǔ)罐、航空部件、熱交換器、渦輪機(jī)、閥門(mén)和遺留設(shè)備的維保。該文全面回顧了航空航天工業(yè)中的金屬增材制造,概述當(dāng)前的技術(shù)水平,同時(shí)提供金屬增材制造的主要應(yīng)用場(chǎng)景以及相關(guān)的商業(yè)和技術(shù)價(jià)值。基于這些觀察以及成功案列,針對(duì)每個(gè)應(yīng)用場(chǎng)景進(jìn)行了存在的挑戰(zhàn)和潛在機(jī)會(huì)的介紹,并且對(duì)未來(lái)發(fā)展?jié)摿蛻?yīng)用領(lǐng)域進(jìn)行了展望。

1. 簡(jiǎn)介

航空航天部門(mén)包括商業(yè)和軍事飛機(jī)、空間探索和空間系統(tǒng)、導(dǎo)彈、衛(wèi)星和通用航空。新冠肺炎(COVID-19)對(duì)航空航天部門(mén)的收入造成了極負(fù)面影響,從2019年的3422億美元下降到2020年的2980億美元。這一下降主要是由航空旅行限制、社交距離和其他限制造成的。盡管商業(yè)航空業(yè)面臨著巨大挑戰(zhàn),由于對(duì)新商業(yè)飛機(jī)的長(zhǎng)期需求、全球軍費(fèi)開(kāi)支的增加、航天航空的多個(gè)活動(dòng)以及整個(gè)疫情大流行期間仍持續(xù)進(jìn)行的大量研發(fā),航天部門(mén)收入仍有望到2025年增長(zhǎng)到4308.7億美元。

航天制造業(yè)受到許多相互作用的技術(shù)和經(jīng)濟(jì)目標(biāo)的限制,比如性能要高,生產(chǎn)周期要少,重量要輕,復(fù)雜性逐步增強(qiáng),成本管理和維護(hù)的優(yōu)化等。這些目標(biāo)都有很強(qiáng)的針對(duì)性,且彼此之間關(guān)系密切,以及選擇最佳設(shè)計(jì)時(shí)必須仔細(xì)考慮所有因素。這些目標(biāo)的相對(duì)重要性取決于具體的航空航天應(yīng)用,但總的來(lái)說(shuō)可以描述如下:

其一,性能——航天部門(mén)需要在相對(duì)固定的交付時(shí)間,提供在其預(yù)期環(huán)境中高度安全運(yùn)行的組件。

其二,生產(chǎn)周期縮短——在設(shè)計(jì)與航天相關(guān)的高價(jià)值組件時(shí),需要滿足快速產(chǎn)品認(rèn)證并保持設(shè)計(jì)靈活性。

其三,輕量化——與航天的技術(shù)和經(jīng)濟(jì)發(fā)展有關(guān)。具體而言,航空航天的技術(shù)和允許的任務(wù)有效載荷在物理層次上是有限的,這意味著系統(tǒng)質(zhì)量減少需要在這兩方面下功夫。包括降低燃料成本、降低排放、增加有效載荷和增加航程。輕量化的目標(biāo)受到成本管理的限制,并且特定的財(cái)務(wù)資源只可用于特定的設(shè)計(jì)目標(biāo)。成本管理、輕量化和生產(chǎn)周期相互關(guān)聯(lián),因此要想實(shí)現(xiàn)輕量化或縮短生產(chǎn)周期,系統(tǒng)成本通常會(huì)增多。成本管理適用于組件使用的所有方面,包括認(rèn)證和維護(hù),以及降低成本管理的認(rèn)證風(fēng)險(xiǎn)。

航天AM應(yīng)用的關(guān)鍵挑戰(zhàn)是認(rèn)證,需要監(jiān)管機(jī)構(gòu)確信AM系統(tǒng)得到充分理解,并且可以重復(fù)設(shè)計(jì)和監(jiān)管,從而保證可靠性和安全預(yù)期。這些認(rèn)證要求根據(jù)其AM系統(tǒng)的重要性(安全性、任務(wù)關(guān)鍵性等)而有所差異。實(shí)際認(rèn)證要求與傳統(tǒng)制造的現(xiàn)有標(biāo)準(zhǔn)以及新興AM工藝標(biāo)準(zhǔn)都緊密相關(guān)。

其四,復(fù)雜性——航天結(jié)構(gòu)通常高度復(fù)雜且系統(tǒng)體積小,因此維保挑戰(zhàn)大。主要包括老舊飛機(jī)的部分適用性、再制造和維修,以及現(xiàn)有飛機(jī)的其他用途的重新認(rèn)證。復(fù)雜性是設(shè)計(jì)“天生”所具備的,因?yàn)槌汕先f(wàn)的零件組成系統(tǒng)和子系統(tǒng)才能實(shí)現(xiàn)預(yù)期環(huán)境中所需的性能,當(dāng)它們被集成到整個(gè)飛行系統(tǒng)中,通常組件超數(shù)百萬(wàn)個(gè)。這些組件復(fù)雜程度很高,才能保證多性能(結(jié)構(gòu)、流量、熱量、可靠性、耐用性、兼容性。輕量化等)。

通過(guò)成本、縮短生產(chǎn)周期以及輕量化等不斷提高效率的努力中,更復(fù)雜的設(shè)計(jì)和高性能材料的使用也越來(lái)越多。當(dāng)然,這必須控制在合理的成本和滿足商業(yè)訂單或任務(wù)要求的時(shí)間區(qū)間內(nèi)。幾十年來(lái),傳統(tǒng)制造系統(tǒng)和戰(zhàn)略不斷發(fā)展以適應(yīng)這些航天目標(biāo),并且發(fā)展著的AM也會(huì)反過(guò)來(lái)對(duì)這些目標(biāo)產(chǎn)生影響。AM數(shù)字化轉(zhuǎn)型——常被吹捧為工業(yè)4.0,到2025年將以20.24%的綜合年均增長(zhǎng)率使其在航空航天領(lǐng)域的市場(chǎng)規(guī)模增至31.87億美元。

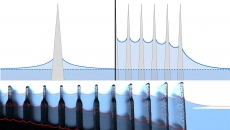

與傳統(tǒng)的減材制造(subtractive manufacturing)技術(shù)不同,增材制造利用多層制造,在普通原料上(通常是被熱源或者固化劑熔化的粉末或金屬絲)以數(shù)字熱源軌跡產(chǎn)生最終的圖案。使用AM制造的優(yōu)勢(shì)就是縮短生產(chǎn)周期、減少相關(guān)成本、增強(qiáng)設(shè)計(jì)和制造復(fù)雜幾何形狀的能力;能夠?qū)崿F(xiàn)輕量化;整合多個(gè)組件以提高性能;在一定的成本和時(shí)間范圍內(nèi),提供方案和技術(shù)風(fēng)險(xiǎn)管理的優(yōu)化。利用金屬AM的設(shè)計(jì)靈活性,可以?xún)?yōu)化材料布局,減少質(zhì)量,保持部件的機(jī)械性能和其他性能,還可以組合組件以降低風(fēng)險(xiǎn)和成本,減少跨接頭的潛在失效風(fēng)險(xiǎn)。此外, 通過(guò)利用機(jī)械、熱量和其他優(yōu)化方法,發(fā)揮其內(nèi)在優(yōu)勢(shì)(如燃燒室或渦輪刀片上的保形冷卻通道),可以增強(qiáng)其性能,而這些是以前復(fù)雜零件的設(shè)計(jì)方法所無(wú)法實(shí)現(xiàn)的。雖然生產(chǎn)周期的縮短是現(xiàn)在航空航天應(yīng)用中使用AM的主要驅(qū)動(dòng)力,但特殊的制造場(chǎng)景也是一個(gè)重要的驅(qū)動(dòng)力(圖1)。

640-1.jpeg (49.75 KB, 下載次數(shù): 146)

下載附件

2021-8-26 14:47 上傳

▲圖1 單位成本與產(chǎn)量和生產(chǎn)復(fù)雜性的對(duì)比,以確定進(jìn)一步發(fā)展的經(jīng)濟(jì)和技術(shù)最佳方案——特定應(yīng)用滿足多種目標(biāo),例如高復(fù)雜性和低產(chǎn)量。這些場(chǎng)景對(duì)于商業(yè)AM應(yīng)用至關(guān)重要。來(lái)源:Fraunhofer, European Space Agency and GE Additive Copyright: ©SLM Solutions/ CellCore

AM的復(fù)雜性是這種技術(shù)的一大優(yōu)勢(shì),因?yàn)樾碌脑O(shè)計(jì)可以實(shí)現(xiàn)增強(qiáng)機(jī)械和熱性能以及輕量化等多個(gè)目的。AM設(shè)計(jì)的復(fù)雜性和適用性使得其能將多個(gè)組件合并為一個(gè),并通過(guò)提高技術(shù)效率實(shí)現(xiàn)輕量。

盡管關(guān)于AM 技術(shù),存在所謂的“無(wú)技術(shù)約束”的誤解,它們的確與高復(fù)雜組件高度兼容,通過(guò)將材料配置成技術(shù)(結(jié)構(gòu)、振動(dòng)或熱量)所需,而不是反過(guò)來(lái)受相關(guān)制造過(guò)程的限制。

需要注意的是,復(fù)雜性應(yīng)該在設(shè)計(jì)中和AM的整個(gè)生命周期內(nèi)進(jìn)行權(quán)衡,一旦處理不當(dāng)或者理解有誤,可能會(huì)需要額外的操作或造成意想不到的操作難點(diǎn)。

此外,多個(gè)組件的合并可以大大降低整體制造成本。這種成本降低可以通過(guò)降低生命周期成本以及與其他方面(故障零件的設(shè)計(jì)、認(rèn)證和風(fēng)險(xiǎn)管理等)相關(guān)的非經(jīng)常性費(fèi)用的減少得以實(shí)現(xiàn)。

航天部門(mén)高度依賴(lài)于高價(jià)值結(jié)構(gòu)系統(tǒng)的加工鍛造。這種制造方法可最終形成高質(zhì)組件,因?yàn)榕髁先菀酌鞔_孔隙率和微觀結(jié)構(gòu),但增加了大量的直接制造成本和縮短生產(chǎn)周期引起的成本。這種加工需要昂貴模具、高成本制造和多次試驗(yàn),并且坯料加工固有的BTF比(即Buy-to-fly ratio,指的是制造一個(gè)零件所需原材料量與最終零件中所含有材料量的比率)高達(dá)20:1。這就相當(dāng)于質(zhì)量為10公斤的最終產(chǎn)品將需要200公斤原材料。甚至還有人聲稱(chēng)這一比例接近40:1。

根據(jù)逐層制造的特質(zhì),增材制造的BTF比在1:1和3:1 之間,使用的原材料質(zhì)量要少得多,形成的浪費(fèi)很少,可以說(shuō)幾乎沒(méi)有!與傳統(tǒng)制造技術(shù)相比,AM可采取適當(dāng)?shù)念A(yù)防措施,在顯著降低制造航空零部件的成本并簡(jiǎn)化回收和再加工流程方面發(fā)揮巨大潛力。許多航空合金生產(chǎn)所需鍛造原料的周期較長(zhǎng)。由于許多AM工藝兼容多種普通合金,使用的粉末或線材原料,其商業(yè)生產(chǎn)周期可以大大縮短。目前,生產(chǎn)周期的顯著縮短是AM在這個(gè)行業(yè)的主要優(yōu)勢(shì)。

過(guò)去,AM在還沒(méi)有商業(yè)終端應(yīng)用前,以零件展示和初始功能測(cè)試的形式被廣泛用于快速原型制作。飛行時(shí)使用AM的起源可以追溯到21世紀(jì)初,從2010年到2011年,AM的使用范圍擴(kuò)大到了包括關(guān)鍵任務(wù)組件在內(nèi)的最終生產(chǎn)。隨著技術(shù)改進(jìn)、供應(yīng)鏈理解的加深以及應(yīng)用的嚴(yán)格性、標(biāo)準(zhǔn)化和認(rèn)證,制造加工的數(shù)字化轉(zhuǎn)型取得了初步成功。

AM的基本原理是利用CAD形成的3D模型數(shù)據(jù)中構(gòu)建近終型多層組件。這是一個(gè)復(fù)雜的流程(復(fù)雜既是優(yōu)勢(shì),也帶來(lái)了挑戰(zhàn)),因?yàn)榇罅抗に噮?shù)對(duì)生產(chǎn)部件質(zhì)量都會(huì)產(chǎn)生重要影響。隨著對(duì)這些參數(shù)理解的加深,可逐步減少相關(guān)質(zhì)量影響。這些參數(shù)包括功率、掃描速度、開(kāi)口間距(hatch spacing)或軌跡重疊、掃描策略(例如使用輪廓、每層的陰影線的角度更改等),它們會(huì)影響整個(gè)制造過(guò)程,從而影響組件質(zhì)量和性能(包括表面光潔度, 孔隙、殘余應(yīng)力、相關(guān)的組件裂紋、翹曲、獨(dú)特的微觀結(jié)構(gòu)等)。這可以追溯到材料特性化的根源以及我們經(jīng)常提及的工藝-結(jié)構(gòu)-性能(Process-Structure-Properties)。

AM的其他缺點(diǎn)包括材料有限、材料特性不確定、設(shè)計(jì)限制、后處理要求、廢物的產(chǎn)生(比如用過(guò)的粉末,基板或者是過(guò)程失敗造成的廢物)、為了實(shí)現(xiàn)可行的復(fù)雜設(shè)計(jì)和輕質(zhì)部件對(duì)設(shè)計(jì)技能的高要求、通常利用較為耗時(shí)的拓?fù)鋬?yōu)化軟件以及嚴(yán)格的質(zhì)量控制和認(rèn)證。雖然AM機(jī)器越來(lái)越多,但其技術(shù)不像傳統(tǒng)技術(shù)那樣簡(jiǎn)單容易,因此制造技術(shù)供應(yīng)鏈有待成熟。后處理是一個(gè)極具挑戰(zhàn)的領(lǐng)域,需要定制開(kāi)發(fā)或優(yōu)化的熱處理、組件清潔度和表面增強(qiáng)以改善粗糙度。

所有航空制造都受到嚴(yán)格的質(zhì)量控制(如Quality Systems - Aerospace SAE AS9100和 Standard for Additively Manufactured Spaceflight Hardware MSFC-STD-3716, NASA Standard 6030),進(jìn)一步加劇了AM過(guò)程的復(fù)雜性,對(duì)組件質(zhì)量產(chǎn)生了影響。最近逐步成熟的技術(shù)和許多研究報(bào)告中完全不同的機(jī)械性能(如疲勞性能)都佐證了其重要性。而這會(huì)導(dǎo)致材料性能的不確定性和所需控制的差異性。各種國(guó)際標(biāo)準(zhǔn)目前正在開(kāi)發(fā)中,以解決這一問(wèn)題。通過(guò)恰當(dāng)?shù)馁|(zhì)量控制和優(yōu)化程序,上面提到問(wèn)題都可以緩解或最小化。在粉末移除、熱處理、基板移除,熱等靜壓工藝(HotIsostatic Pressing,簡(jiǎn)寫(xiě)為HIP)、表面拋光以及最終加工中通常需要進(jìn)行后處理(post-processing)。

盡管存在上述缺點(diǎn),但在特定的場(chǎng)景中AM仍然遠(yuǎn)優(yōu)于傳統(tǒng)制造工藝,比如AM非常適合航空航天應(yīng)用!

|