來(lái)源:材料科學(xué)與工程

減重是航空航天工業(yè)長(zhǎng)期以來(lái)追求的目標(biāo)。通過(guò)結(jié)構(gòu)優(yōu)化并采用更輕的鎂合金等材料可以實(shí)現(xiàn)航空器和航天器的大幅度結(jié)構(gòu)減重,是未來(lái)的發(fā)展方向之一。定向能量沉積增材制造技術(shù)不僅適合于大型復(fù)雜結(jié)構(gòu)件的柔性成形,也是制備高性能金屬材料的新方法。采用增材制造成形鎂合金構(gòu)件,不僅可以降低復(fù)雜結(jié)構(gòu)件的生產(chǎn)成本,同時(shí)也可以開(kāi)發(fā)出新型高強(qiáng)鎂合金材料,充分發(fā)揮鎂合金的減重優(yōu)勢(shì),拓寬鎂合金的應(yīng)用范圍。目前,開(kāi)發(fā)增材專用鎂合金材料并優(yōu)化增材制造鎂合金工藝參數(shù)仍是亟待解決的問(wèn)題。

北京航空航天大學(xué)大型金屬構(gòu)件增材制造國(guó)家工程實(shí)驗(yàn)室鄭冬冬博士、李卓副研究員(通訊作者)聯(lián)合上海交通大學(xué)輕合金精密成型國(guó)家工程研究中心彭立明教授、吳玉娟研究員等,設(shè)計(jì)了增材制造專用Mg-Gd-Al-Zr系合金GA151K,并運(yùn)用多種材料學(xué)表征手段系統(tǒng)研究了激光定向能量沉積(laser-directed energy deposition,LDED)GA151K合金沉積過(guò)程中的顯微組織演變機(jī)理,分析了增材制造特有的小熔池快速冶金、非平衡快速凝固和熱循環(huán)(Thermal cycle)對(duì)GA151K合金顯微組織和力學(xué)性能的影響。在此基礎(chǔ)上,本文總結(jié)了增材制造Mg-RE合金顯微組織演化的共性,討論了合金元素、增材制造工藝及參數(shù)對(duì)沉積態(tài)鎂稀土合金顯微組織的影響規(guī)律。上述研究成果以“Effect of multiple thermal cycles on the microstructure evolution of GA151K alloy fabricated by laser-directed energy deposition”為題目發(fā)表在增材制造頂刊Additive manufacturing上。

全文鏈接:https://doi.org/10.1016/j.addma.2022.102957

640.jpeg (83.7 KB, 下載次數(shù): 106)

下載附件

2022-7-11 10:32 上傳

沉積態(tài)GA151K合金樣品的最后幾層受到次數(shù)有限的、不完全的熱循環(huán),顯微組織與下部分存在差異,稱為非穩(wěn)態(tài)區(qū)(Unstable zone,UZ);其余大部分受到完整的熱循環(huán),稱為穩(wěn)態(tài)區(qū)(stable zone,SZ)。UZ和SZ之間的分界線對(duì)工藝敏感,可以通過(guò)表征顯微組織、模擬或檢測(cè)溫度場(chǎng)演變等方法獲知,在表1中假設(shè)其分界線Layer N-x。特別的,在UZ中,最頂層為直接凝固組織、未受到后續(xù)熱循環(huán)的影響,可以反映合金直接凝固組織的特點(diǎn),稱為Top layer(TL)或Layer N。分析TL和SZ兩區(qū)域的顯微組織差異,可以得出熱循環(huán)對(duì)顯微組織的影響規(guī)律,也是認(rèn)識(shí)激光定向能量沉積增材制造鎂合金微觀組織演變的基礎(chǔ)。

表1 增材制造鎂合金樣品的不同區(qū)域

640-1.jpeg (34.45 KB, 下載次數(shù): 106)

下載附件

2022-7-11 10:32 上傳

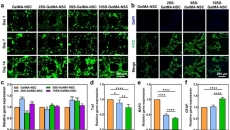

TL部分直接凝固組織為細(xì)小的等軸晶,晶粒尺寸約10μm。經(jīng)過(guò)一次熱循環(huán)后,第二相含量顯著下降(降幅9.3±2.1%),晶粒尺寸略有增加(增幅1.4±1.0µm)。

640-2.jpeg (114.47 KB, 下載次數(shù): 114)

下載附件

2022-7-11 10:32 上傳

圖1 a沉積態(tài)GA151K合金的金相照片、b-d不同位置的掃描電鏡像和e顯微組織形成過(guò)程示意圖

通過(guò)分析TL和SZ部分顯微組織差異可以獲知完整熱循環(huán)對(duì)顯微組織的影響。該影響可以從相變和原位熱處理兩個(gè)角度分析:

(1)熱循環(huán)-相變。如圖2所示,通過(guò)透射電鏡下的電子選區(qū)衍射分析,晶間相結(jié)構(gòu)由β1GB-Mg3Gd變?yōu)棣翯B-Mg5Gd。根據(jù)Mg-Gd相圖,該成分下的平衡晶間相為Mg5Gd,但增材過(guò)程中最先形成了非平衡相(或近平衡相)Mg3Gd。Mg3Gd的形成可以用相變驅(qū)動(dòng)力解釋:在非平衡凝固過(guò)程中,由于形核能壘的影響,吉布斯函數(shù)最低的相(Mg5Gd)很難直接形成;通常需要先形成一個(gè)形核能壘較小但吉布斯函數(shù)較高的相(Mg5Gd)再轉(zhuǎn)變?yōu)榧妓购瘮?shù)最低的相。同時(shí),鎂晶粒內(nèi)部在熱循環(huán)影響下析出β′-Mg7Gd(圖3)。

(2)熱循環(huán)-原位熱處理。從熱處理角度分析,晶間相含量的大幅度下降稱為原位固溶處理,β′-Mg7Gd的析出稱為原位時(shí)效處理或原位沉淀硬化(in situ precipitation hardening)。原位固溶處理仍殘留很多晶間相,固溶不完全;而原位沉淀析出β′-Mg7Gd的數(shù)量面密度可達(dá)1.56×10-3nm-2,接近時(shí)效中期的鑄造Mg-Gd合金。同時(shí),與TL相比,SZ的硬度提升了6.9±5.0HV。可見(jiàn),原位沉淀硬化比原位固溶進(jìn)行的更充分,可以進(jìn)行深入研究。

640-3.jpeg (63.51 KB, 下載次數(shù): 95)

下載附件

2022-7-11 10:32 上傳

圖2 TL和SZ區(qū)域晶間相的透射電鏡像和相應(yīng)的電子選區(qū)衍射花樣

640-4.jpeg (66.42 KB, 下載次數(shù): 109)

下載附件

2022-7-11 10:32 上傳

圖3 TL(a,b)和SZ(c,d)區(qū)域α-Mg晶粒內(nèi)部的透射電鏡像和相應(yīng)的電子選區(qū)衍射花樣,SZ區(qū)可見(jiàn)大量納米析出相β′-Mg7Gd

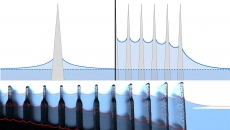

為了獲得本文工藝下的顯微組織演變?nèi)^(guò)程。作者對(duì)相變溫度進(jìn)行了討論。本文存在以下幾個(gè)關(guān)鍵相變溫度:液相線溫度TL,共晶轉(zhuǎn)變溫度Tβ.e.(~548℃),β′-Mg7Gd析出的上限和下限溫度Tβ′.up.(~360℃)和Tβ′.low.(200℃下,β′-Mg7Gd長(zhǎng)期穩(wěn)定,因此可以認(rèn)為Tβ′.low.為200℃)。通過(guò)增材制造在線監(jiān)測(cè)獲得溫度-時(shí)間曲線和理論溫度進(jìn)行比照,對(duì)增材制造過(guò)程中的相變行為進(jìn)行了推演,如圖4c所示。對(duì)于β′-Mg7Gd析出的關(guān)鍵位置、非穩(wěn)態(tài)區(qū)UZ和穩(wěn)態(tài)區(qū)SZ的分界位置,通過(guò)聚焦離子束和透射電鏡等表征手段進(jìn)行了進(jìn)一步的明確,如圖4b所示。在本文工藝下,β′-Mg7Gd最早出現(xiàn)在第二次熱循環(huán)過(guò)程中。第六次熱循環(huán)的最大溫度低于200℃,因此認(rèn)為第7層起為穩(wěn)態(tài)區(qū),非穩(wěn)態(tài)區(qū)UZ為樣品最上方六層即Layer N至Layer N-5。通過(guò)對(duì)沉積成形-固態(tài)相變過(guò)程的分析可以發(fā)現(xiàn),熱循環(huán)通過(guò)瞬時(shí)加熱冷卻的方式對(duì)相變產(chǎn)生影響,相變過(guò)程與工藝密切相關(guān)。

640-5.jpeg (76.35 KB, 下載次數(shù): 102)

下載附件

2022-7-11 10:32 上傳

圖4 a溫度在線監(jiān)測(cè)曲線;b不同位置顯微組織的透射電鏡分析;c沉積過(guò)程中,溫度-時(shí)間和顯微組織對(duì)應(yīng)關(guān)系圖

640-6.jpeg (59.69 KB, 下載次數(shù): 117)

下載附件

2022-7-11 10:32 上傳

圖5 逐層沉積過(guò)程中,晶粒、晶間相和納米析出相隨沉積過(guò)程變化的機(jī)理圖

原位析出納米沉淀相的現(xiàn)象在其他增材制造鎂合金相關(guān)報(bào)道中也有涉及:在激光粉末床熔化(LPFF)工藝制備的WE43中發(fā)現(xiàn)了β1-Mg3Nd,GZ112K中發(fā)現(xiàn)γ′,這些合金與本文成分差異較大,可見(jiàn)析出相的種類與合金元素相關(guān);而在LPBF-G10K中發(fā)現(xiàn)β1-Mg3Gd,該成分與本文類似,可見(jiàn)析出相種類與工藝相關(guān)。可以預(yù)見(jiàn),通過(guò)調(diào)控增材制造工藝參數(shù)和合金元素成分,可以實(shí)現(xiàn)原位沉淀硬化效果的最大化進(jìn)一步提高增材制造專用鎂稀土合金的硬度和強(qiáng)度。

本研究對(duì)Mg-Gd-Al-Zr合金在增材制造過(guò)程中的相變?nèi)^(guò)程進(jìn)行了詳細(xì)研究,建立了LDED Mg-Gd合金的工藝參數(shù)、顯微組織和力學(xué)性能之間的關(guān)系,為增材制造專用鎂稀土合金成分和工藝設(shè)計(jì)提供了實(shí)驗(yàn)依據(jù)。本研究對(duì)于研發(fā)新型增材制造專用鎂合金材料,進(jìn)一步形成增材制造鎂合金構(gòu)件的控形控性方法具有重要的指導(dǎo)意義,有望促進(jìn)增材制造高性能鎂稀土合金的開(kāi)發(fā)和應(yīng)用。

*本文由作者團(tuán)隊(duì)涂煜璇博士撰稿,感謝對(duì)本文的大力支持。

|