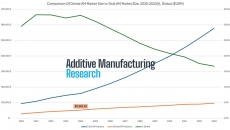

導(dǎo)讀:在過去的十年中,在航空航天工業(yè)領(lǐng)域應(yīng)用金屬增材制造 (AM) 進(jìn)行開發(fā)變得越來越普遍。增材制造可用于替換、維修、建造大量零件。但一直以來,如何確定零件的最佳增材制造工藝仍沒有相關(guān)的文檔記錄或者相關(guān)指南。將AM用于航空航天業(yè)有許多技術(shù)和程序化優(yōu)勢(shì)。技術(shù)優(yōu)勢(shì)包括減少質(zhì)量、復(fù)雜的幾何形狀(傳統(tǒng)制造不可行)、增強(qiáng)的熱傳遞、零件固結(jié)和新型高性能合金的使用。程序化優(yōu)勢(shì)包括減少零件交貨時(shí)間和成本、快速的設(shè)計(jì)故障修復(fù)周期、更快的上市時(shí)間、減少廢料浪費(fèi)和更低的購買資金。盡管增材制造有許多優(yōu)點(diǎn),但在某些應(yīng)用中它可能并不比傳統(tǒng)制造好,應(yīng)該針對(duì)每個(gè)零件和生產(chǎn)率進(jìn)行工藝評(píng)估。

微信圖片_20220812224357.png (91.75 KB, 下載次數(shù): 365)

下載附件

2022-8-12 22:44 上傳

2022年8月,南極熊獲悉,NASA 工程師最近發(fā)表了一篇期刊文章(《Robust Metal Additive Manufacturing Process Selection and Development for Aerospace Components》, Gradl et al.《航空航天部件的穩(wěn)健金屬增材制造工藝選擇和開發(fā)》,Gradl 等人),總結(jié)了金屬增材制造工藝選擇的整體方法以及如何成功地將增材制造用于航空航天部件。本文深入了解了增材制造生命周期的每個(gè)階段,并為工程師和團(tuán)隊(duì)分析和選擇適合其應(yīng)用的最佳增材制造工藝奠定了基礎(chǔ)。

AM生命周期

為零件選擇最佳的增材制造工藝,首先要全面了解組件的整個(gè)生命周期。增材制造航空航天部件的迭代且高度集成的生命周期步驟是(1)設(shè)計(jì)和預(yù)處理,(2)打印過程(包括工藝參數(shù)和原料),(3)后處理,(4)投入使用及資格檢查。每個(gè)生命周期步驟(及其子步驟如圖 1 所示)都會(huì)影響流程選擇、所需步驟,并影響最終零件的性能。

Fig1_Flow.png (254.8 KB, 下載次數(shù): 401)

下載附件

2022-8-12 22:47 上傳

△AM 航空航天部件迭代生命周期中的主要工藝步驟

設(shè)計(jì)和預(yù)處理

設(shè)計(jì)步驟不僅包括典型的設(shè)計(jì)過程,還包括增材制造和模型驗(yàn)證設(shè)計(jì)(即模型檢查和零件詢問),以確保導(dǎo)出的模型與原始設(shè)計(jì)相匹配。在制造步驟之前,設(shè)計(jì)和預(yù)處理步驟就需要在增材制造生命周期中進(jìn)行大量迭代。在設(shè)計(jì)中必須考慮增材制造生命周期中的所有后續(xù)步驟,包括用于夾具、加工基準(zhǔn)、用于粉末去除的端口或用于精加工操作(如拋光)的尺寸特征。整個(gè)AM過程應(yīng)該注意設(shè)計(jì)階段,以最大限度地減少成本和迭代。

構(gòu)建過程

AM 工藝通常具有不同的能源、輸入?yún)?shù)和原料要求,這進(jìn)一步打開了設(shè)計(jì)市場(chǎng)空間。本文重點(diǎn)介紹當(dāng)前飛行應(yīng)用中已經(jīng)(或正在)使用的增材制造流程。此類金屬增材制造工藝的示例如下圖所示。這些工藝類別包括粉末床熔融(PBF)、定向能量沉積(DED) 和固態(tài)工藝,例如冷噴涂(CS)、摩擦攪拌沉積(AFS ) -D) 和超聲波增材制造(UAM)。這些工藝已用于維修、涂層和自由成型零件制造;每種工藝都有獨(dú)特的優(yōu)勢(shì)和局限性。目前使用最多的工藝是激光粉末床熔融 (L-PBF),其次是 DED(包括激光線材 DED (LW-DED) 和激光粉末 DED (LP-DED))。每個(gè)增材制造工藝的使用量都在迅速增加。增材制造工藝通常是相互補(bǔ)充的,可以相互結(jié)合使用,以最大限度地降低整體零件成本和性能。

Fig3_Process-Compare-2048x1646.jpg (434.06 KB, 下載次數(shù): 385)

下載附件

2022-8-12 22:45 上傳

△各種金屬增材制造工藝的特寫圖像以及沉積/構(gòu)建方向。(a) 激光粉末床熔融 (Ref),(b) 電子束粉末床熔融,(c) 激光粉末 DED,(d ) 激光線 DED ,(e) 弧線 DED,(f) 電子束 DED ,(g) 冷噴涂, (h) 摩擦攪拌沉積,(i) 超聲波增材制造

后處理

后處理通常涉及多個(gè)步驟,包括粉末去除、構(gòu)建板去除、熱處理、機(jī)加工、檢查、清潔、連接和表面拋光。適當(dāng)?shù)臒崽幚砜上龤堄鄳?yīng)力并改善其最終應(yīng)用所需的材料性能。后處理步驟必須針對(duì)每個(gè)零件、材料和制造方法單獨(dú)定制。

投入使用及資格檢查

將零件投入使用時(shí)需要組裝、測(cè)試、零件鑒定工作和生產(chǎn)計(jì)劃。零件在役步驟需要知識(shí)淵博的工程師在增材制造生命周期的各個(gè)方面(設(shè)計(jì)、預(yù)處理、構(gòu)建過程和后處理)進(jìn)行詳細(xì)集成,以滿足零件要求。這可能涉及流程之前的設(shè)計(jì)迭代,提供了優(yōu)化流程選擇和實(shí)現(xiàn)性能目標(biāo)的機(jī)會(huì)。

工藝選擇的市場(chǎng)因素

增材制造工藝選擇的市場(chǎng)經(jīng)濟(jì)因素分為四個(gè)主要領(lǐng)域:(1) 設(shè)計(jì)特征,(2) 工藝輸入,(3) 工藝限制和考慮因素,(4) 冶金和幾何考慮因素。設(shè)計(jì)特征包括合金選擇、整體零件尺寸和特征分辨率。過程輸入包括原料的類型和屬性(化學(xué)、粒度分布、線徑等)和詳細(xì)參數(shù)。工藝限制和考慮因素包括單合金或多合金的使用、工藝經(jīng)濟(jì)性、工藝可用性和工業(yè)成熟度。幾何和冶金方面的考慮包括后處理(包括配合法蘭的機(jī)加工、拋光等)和導(dǎo)致最終性能的冶金特性。

Fig6_Process-Order-2048x2026.png (482.52 KB, 下載次數(shù): 417)

下載附件

2022-8-12 22:45 上傳

△航空航天部件的工藝選擇屬性。

設(shè)計(jì)特點(diǎn)

合金原料選擇是工藝選擇的第一步,并非所有合金都可用于某種工藝,并且合金性能會(huì)有所不同。航空航天增材制造金屬包括鋁合金、不銹鋼、鈦合金、鎳基和鐵基高溫合金、銅合金和難熔合金。

整體零件尺寸可能會(huì)也是工藝選擇的重要參考因素。僅為構(gòu)建體積選擇的工藝不能保證滿足最終零件的性能、特征分辨率或材料特性的要求。需要對(duì)行業(yè)狀況進(jìn)行持續(xù)評(píng)估,以確定流程的當(dāng)前構(gòu)建量。在過去 6 年中,增材制造工藝的構(gòu)建量大幅增加,一些工藝現(xiàn)在能夠構(gòu)建高達(dá) 9 米高和 5 米直徑的體積。

每個(gè)增材制造工藝的特征分辨率都有范圍,并且高度依賴于原料、機(jī)器硬件配置和工藝參數(shù)。下圖顯示了與沉積/構(gòu)建速率相比的特征分辨率。需要明確的一點(diǎn)是,并非所有 AM 工藝都是為最高特征分辨率而設(shè)計(jì)的,許多工藝旨在提供高沉積速率作為鍛造或鑄造替代品,并減少總體建造成本。

微信圖片_20220812224402.png (1.59 MB, 下載次數(shù): 401)

下載附件

2022-8-12 22:45 上傳

△基于特征分辨率、構(gòu)建/沉積率和多合金構(gòu)建的工藝選擇

過程輸入

設(shè)計(jì)師還必須考慮金屬增材制造的供應(yīng)鏈,特別是起始原料和增材制造加工機(jī)器。無論成分、形式或新穎性如何,原料的交付周期都可能很長(zhǎng),在評(píng)估整個(gè)供應(yīng)鏈時(shí)必須加以考慮。粉末原料要求取決于增材制造工藝,并且必須根據(jù)化學(xué)成分和粒度分布 (PSD) 進(jìn)行控制,以確保流動(dòng)性和鋪展性。其他原料,如線材、棒材或箔材,對(duì)于普通合金來說可能很容易獲得,但對(duì)于定制合金,可能需要更長(zhǎng)的交貨時(shí)間或更高的成本。

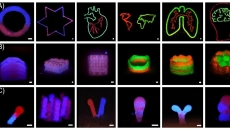

大多數(shù)增材制造工藝允許使用多種合金,盡管迄今為止,多合金增材制造部件的冶金特性和在飛行應(yīng)用中的全面實(shí)施受到限制。可以針對(duì)質(zhì)量、熱、結(jié)構(gòu)或其他設(shè)計(jì)特征對(duì)使用多種合金的構(gòu)建進(jìn)行優(yōu)化,并且可以消除或減少連接或打印后組裝操作。

過程限制和注意事項(xiàng)

由于增加的構(gòu)建時(shí)間、構(gòu)建功能或必要的后處理操作,復(fù)雜性會(huì)帶來許多隱性成本。此外,可檢查性通常會(huì)隨著復(fù)雜性的增加而降低。復(fù)雜性給后處理操作帶來了挑戰(zhàn),例如除粉、加工、拋光和檢查,應(yīng)在整個(gè)生命周期內(nèi)進(jìn)行評(píng)估。隨著沉積速率的增加,成本會(huì)降低,但特征分辨率也會(huì)降低。AM 流程之間的成本交易必須包括竣工復(fù)雜性和所需的后處理步驟。例如,接近最終形狀的零件可能會(huì)以高沉積率快速構(gòu)建,但由于庫存過多,需要額外的加工時(shí)間。

最常用的金屬增材制造工藝是 L-PBF,數(shù)百家公司和服務(wù)供應(yīng)商都可以使用機(jī)器。與 LP-DED 相比,使用L-PBF生產(chǎn)零件的供應(yīng)商要多得多。LW-DED 和弧線 (AW)-DED 都擁有有限的服務(wù)供應(yīng)商商業(yè)供應(yīng)鏈。冷噴涂的生產(chǎn)工藝機(jī)器有限,但隨著新機(jī)器制造商的出現(xiàn),市場(chǎng)正在增長(zhǎng)。與少數(shù)機(jī)器供應(yīng)商的許多其他工藝相比,AFS-D 和 UAM 的開發(fā)較少,但所有工藝的研究和工業(yè)化正在迅速成熟。

材料和結(jié)構(gòu)

隨著金屬增材制造工藝成熟并被用于航空航天部件,必須進(jìn)一步了解微觀結(jié)構(gòu)對(duì)工藝參數(shù)、原料和機(jī)器輸入的響應(yīng)。材料特性高度依賴于原料、工藝本身以及熱處理等后處理方法。金屬加工的變化將對(duì)微觀結(jié)構(gòu)和材料性能產(chǎn)生重大影響。根據(jù)材料的狀態(tài)、加熱和冷卻速率或構(gòu)建操作期間的冷加工,每個(gè)過程都會(huì)產(chǎn)生不同的微觀結(jié)構(gòu)。在實(shí)施到飛行應(yīng)用之前,必須充分了解和鎖定構(gòu)建參數(shù)和原料,并在整個(gè)熱處理和后處理的演變過程中評(píng)估微觀結(jié)構(gòu)。

fig15.jpg (1.81 MB, 下載次數(shù): 390)

下載附件

2022-8-12 22:45 上傳

△不同金屬增材制造工藝的 Inconel 625 的完工微觀結(jié)構(gòu)

總結(jié)和展望

雖然增材制造在航空航天應(yīng)用中正逐步走向成熟和工業(yè)化,但每個(gè)部件制造的時(shí)候仍需要單獨(dú)評(píng)估,以確定最適合的增材制造工藝。最終,要仔細(xì)關(guān)注生命周期的每個(gè)步驟,以生產(chǎn)滿足冶金特性和性能、幾何公差和設(shè)計(jì)意圖的零件,并以最經(jīng)濟(jì)的方式獲得所需零件。

未來的工作需要將繼續(xù)關(guān)注材料表征和特性,提煉和傳播學(xué)術(shù)研究和行業(yè)成果,分析增材制造工藝的優(yōu)缺點(diǎn)成熟,并最終為商業(yè)航空航天應(yīng)用提供更全面的視角。

原文鏈接:https://doi.org/10.1007/s11665-022-06850-0

|