來(lái)源:材料科學(xué)與工程

傳統(tǒng)加工過(guò)程中金屬要經(jīng)過(guò)多個(gè)制造步驟,,包括鑄造,、塑性變形和熱處理,以達(dá)到所需的性能,。在增材制造(AM)中,,同一目標(biāo)必須在一個(gè)制造過(guò)程中達(dá)到,包括固化和循環(huán)重熔,。

固液兩相之間的熱力學(xué)和動(dòng)力學(xué)差異,,導(dǎo)致了組分過(guò)冷、凝固間隔的局部變化和二次相的意外析出,。這些特征,,可能會(huì)導(dǎo)致許多不希望出現(xiàn)的缺陷,其中之一就是所謂的熱裂,。這些現(xiàn)象對(duì)高冷卻速率的熱力學(xué)和動(dòng)力學(xué)性質(zhì)的響應(yīng)提供了增材制造合金設(shè)計(jì)的途徑,。

在此,來(lái)自德國(guó)馬普所的研究者使用商業(yè)上重要的IN738LC高溫合金作為模型材料,,通過(guò)解決熱裂問(wèn)題來(lái)說(shuō)明了上述方法,。相關(guān)論文以題為“Thermodynamics-guided alloy and process design for additive manufacturing”發(fā)表在Nature Communications上。

論文鏈接:https://www.nature.com/articles/s41467-022-31969-y

1.jpg (73.93 KB, 下載次數(shù): 74)

下載附件

2022-9-4 20:46 上傳

金屬增材制造(Metal additive manufacturing, AM),,俗稱(chēng)金屬3D打印,,具有制造傳統(tǒng)制造技術(shù),難以獲得的復(fù)雜幾何形狀的獨(dú)特優(yōu)勢(shì),。然而,,在快速的液固相變過(guò)程中,從枝晶分配到周?chē)后w的溶質(zhì),,沒(méi)有足夠的時(shí)間通過(guò)擴(kuò)散達(dá)到平衡,。由此產(chǎn)生的液固界面附近的溶質(zhì)濃度梯度,使枝晶和剩余液體成分脫離平衡,,正如經(jīng)典的本構(gòu)過(guò)冷理論所描述的那樣,。這種現(xiàn)象是控制最終材料的化學(xué)不均勻性、相組成和各種力學(xué)/功能性能的關(guān)鍵機(jī)制,。

傳統(tǒng)的許多增材制造合金和工藝開(kāi)發(fā)只考慮塊狀材料組成,。這些研究通常涉及大組分和加工參數(shù)集的實(shí)驗(yàn)篩選,。最近,一些研究報(bào)道了凝固過(guò)程中局部成分變化對(duì)材料整體性能的重要性,。然而,,很少有研究是由與上述分離和分配現(xiàn)象相關(guān)的明確的熱力學(xué)和動(dòng)力學(xué)規(guī)則指導(dǎo)的。因此,,有強(qiáng)烈的需要為增材制造過(guò)程制定一個(gè)基于理論的材料開(kāi)發(fā)指南,,該指南考慮了這些非平衡溶質(zhì)分配特征。研究者在這篇文章中表明這種方法特別適合于解決熱裂問(wèn)題,。

熱裂(也稱(chēng)熱撕裂)是冶金制造中一個(gè)長(zhǎng)期存在的挑戰(zhàn),,它發(fā)生在幾乎所有的生產(chǎn)方法,如鑄造,,焊接和增材制造,。這些裂紋通常發(fā)生在凝固結(jié)束時(shí)固體分?jǐn)?shù)(fs)大于0.9時(shí)19。它們還具有特征的光滑裂紋表面,,表明在裂紋形成過(guò)程中存在液體膜,。因此,大量的研究工作致力于這一主題,,并在文獻(xiàn)中提出了許多理論,。一些重要的理論如臨界凝固溫度范圍理論、Rappaz-Drezet-Gremaud (RDG)準(zhǔn)則和熱裂紋敏感性指數(shù),。雖然所有這些理論,,都證明了它們對(duì)特定范圍的鑄態(tài)合金的適用性,但到目前為止,,它們?cè)谠霾闹圃祛I(lǐng)域的成功有限,。造成這種預(yù)測(cè)差異的原因,可以歸結(jié)為鑄造和增材制造工藝之間的凝固速度差異,、增材制造工藝中使用的商用合金的復(fù)雜性,,以及在快速凝固過(guò)程中需要考慮的額外材料性能(如高溫韌性)。

由于這個(gè)問(wèn)題,,許多現(xiàn)有的商業(yè)相關(guān)材料(如Ni和Al合金)不適合用于增材制造,。到目前為止,有關(guān)增材制造的幾個(gè)熱裂特征已經(jīng)在文獻(xiàn)中報(bào)道,。通常認(rèn)為熱裂紋只發(fā)生在大角度晶界處,,根據(jù)非平衡Scheil模型,小的凝固范圍表明低的開(kāi)裂敏感性,。此外,,還發(fā)現(xiàn),無(wú)論是通過(guò)引入晶粒細(xì)化器,還是通過(guò)調(diào)整工藝參數(shù),,晶粒細(xì)化都可以緩解裂紋的產(chǎn)生,。然而,這些措施可能會(huì)導(dǎo)致其他性能的退化,,如電氣性能和高溫性能,。在某些情況下,,由偏析引起的次生相也可以通過(guò)改變局部殘余應(yīng)力狀態(tài)來(lái)降低裂紋密度,。

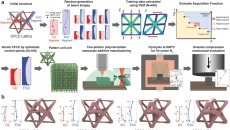

在此,研究者提出了一種熱力學(xué)導(dǎo)向的增材制造合金設(shè)計(jì)方法,,通過(guò)積分,、計(jì)算和利用元素分配。根據(jù)合金元素對(duì)枝晶間區(qū)相穩(wěn)定性的影響,,將其分為三類(lèi),。在這里,選擇了兩種熱裂敏感高溫合金IN738LC來(lái)說(shuō)明這種方法的有效性,。選擇這種合金作為模型材料的動(dòng)機(jī),,是由于其高度的化學(xué)和結(jié)構(gòu)復(fù)雜性及其商業(yè)重要性。為了說(shuō)明設(shè)計(jì)過(guò)程,,研究者首先量化了材料在納米尺度上的元素分配,。根據(jù)這一化學(xué)信息,通過(guò)計(jì)算它們的固相溫度差,,得到了跨枝晶間區(qū)域的凝固間隔,。通過(guò)模擬各相的熱力學(xué)驅(qū)動(dòng)力,評(píng)估了各元素分配對(duì)相選擇和選擇性分離的影響,。這些結(jié)果,,用于指導(dǎo)在相同的基礎(chǔ)合金上進(jìn)一步的AM制造試驗(yàn),然而,,經(jīng)過(guò)適當(dāng)?shù)某煞趾凸に囌{(diào)整,,并獲得無(wú)缺陷的零件。

2.jpg (45.15 KB, 下載次數(shù): 65)

下載附件

2022-9-4 20:46 上傳

圖1 制備的0.11Si和0.03Si樣品的熱裂密度差和相鑒別,。

3.jpg (28.49 KB, 下載次數(shù): 60)

下載附件

2022-9-4 20:46 上傳

圖2 成分與0.11Si樣品相近的標(biāo)準(zhǔn)IN738LC板穩(wěn)態(tài)激光加熱實(shí)驗(yàn)裂紋形核的原位同步成像,。

4.jpg (61.11 KB, 下載次數(shù): 63)

下載附件

2022-9-4 20:46 上傳

圖3 含氣孔的0.11Si和0.03Si樣品的可控電子通道對(duì)比成像(cECCI)圖像。

5.jpg (98.29 KB, 下載次數(shù): 72)

下載附件

2022-9-4 20:46 上傳

圖5 0.11Si和0.03Si樣品枝晶間碳化物組成的APT測(cè)量,。

6.jpg (64.22 KB, 下載次數(shù): 72)

下載附件

2022-9-4 20:46 上傳

圖6 各種條件下固相溫度和驅(qū)動(dòng)力的熱力學(xué)計(jì)算,。

7.jpg (36.48 KB, 下載次數(shù): 68)

下載附件

2022-9-4 20:46 上傳

圖7 熱力學(xué)導(dǎo)向合金原理圖及工藝設(shè)計(jì)方法。

8.jpg (49.04 KB, 下載次數(shù): 77)

下載附件

2022-9-4 20:46 上傳

圖8 通過(guò)工藝優(yōu)化和成分調(diào)整,,使0.11Si合金的熱裂紋最小,。

9.jpg (36.96 KB, 下載次數(shù): 64)

下載附件

2022-9-4 20:46 上傳

圖9 采用110 W的低激光功率輸入,對(duì)0.11Si合金進(jìn)行了APT測(cè)量。

|