來源: 峰瑞資本

十余年前,,3D打印風(fēng)頭正盛,。2012年,,美國《時代周刊》將3D打印產(chǎn)業(yè)列為“美國10大增長最快的工業(yè)”。同一年,,中國3D打印技術(shù)產(chǎn)業(yè)聯(lián)盟正式成立,,多地建設(shè)3D打印產(chǎn)業(yè)園區(qū)。2013年,,德國提出工業(yè)4.0發(fā)展戰(zhàn)略,,旨在提升制造業(yè)的智能化水平,而3D打印是4.0戰(zhàn)略中的關(guān)鍵一環(huán),。

淡出公眾視線之后,,3D打印并沒有停止發(fā)展的腳步。

2019年,,通用航空研發(fā)出世界上第一臺采用3D打印組件的渦輪螺旋槳發(fā)動機(jī),。2022年,生物3D打印機(jī)制造出了心肌組織與毛細(xì)血管,。2023年,,Meta(原Facebook)宣布開發(fā)一款配備最新版OpenAI人工智能的3D打印機(jī)器人。

本月,,中國的研究團(tuán)隊,,通過干細(xì)胞分離,、工廠化培養(yǎng)與組織化構(gòu)建技術(shù),用細(xì)胞培養(yǎng)出大黃魚組織仿真魚排,。

3D打印過去數(shù)十年經(jīng)歷了怎樣的發(fā)展,?如今在哪些領(lǐng)域落地?未來又會有怎樣的發(fā)展,?在本篇報告,,我們將聚焦3D打印,探討以下問題:

●3D打印如何與最新的AIGC技術(shù)相結(jié)合,?

●為什么3D打印最先在航空航天和牙科落地,?

●生物技術(shù)和3D打印相結(jié)合,會碰撞出什么樣的火花,?

●為什么說混合加工是3D打印的未來,?

●3D打印有哪些優(yōu)勢和劣勢?

希望能帶來新的思考角度,。如果你也關(guān)注3D打印,或者在前沿科技領(lǐng)域創(chuàng)業(yè),,歡迎聯(lián)系本文作者,,峰瑞資本副總裁顏黔杭([email protected])。

微信圖片_20230525102734.jpg (181.61 KB, 下載次數(shù): 84)

下載附件

2023-5-25 10:27 上傳

/ 01 /

3D打印,,給AI配上了雙手

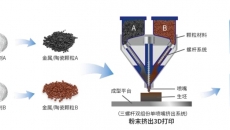

我們可以把3D打印理解為“聚沙成塔”,。3D打印又稱為增材制造,是一種以數(shù)字模型文件為基礎(chǔ),,運(yùn)用粉末狀金屬,、塑料等其他材料逐層鋪設(shè)打印,最后形成三維物體的制造方法,。

無論是零維的點,,一維的線,二維的面,,最終都能聚合形成三維的實體,。

微信圖片_20230525103129.jpg (41.83 KB, 下載次數(shù): 73)

下載附件

2023-5-25 10:31 上傳

就像在日常生活中,小孩子會用沙堆城堡,,用積木搭建出想要的形狀,。我們可以把沙子理解成零維的點,被不斷累加,、堆疊之后,,沙子就變成了三維的狀態(tài)。

3D打印的起點是數(shù)字化的模型,,終點是現(xiàn)實的物理實體,。因此,,3D打印相當(dāng)于幾何模型到真實物體的現(xiàn)實映射。3D打印和當(dāng)下熱門的大模型非常適配,。人們可以通過大模型輸出設(shè)計模型,,再由3D打印機(jī)把物品制造出來。

如果說AIGC與大模型是給AI配上了一支畫筆,,3D打印技術(shù)則是給AI配上了在現(xiàn)實中憑空制造物體的手,。

2022年12月,OpenAI曾發(fā)布Point-E模型,,只需幾秒鐘即可根據(jù)文本生成3D資產(chǎn),。

2023年5月,OpenAI再次發(fā)布了升級模型Shap-E,,能夠生成更高質(zhì)量的模型,。通過3D打印技術(shù),這類由AI快速制作的3D資產(chǎn),,就能自動轉(zhuǎn)化為物理世界中的真實模型,。

微信圖片_20230525104046.png (255.7 KB, 下載次數(shù): 77)

下載附件

2023-5-25 10:40 上傳

▲OpenAI發(fā)布的升級模型Shap-E生成的3D資產(chǎn)。圖片來源:github

而Meta(原Facebook)也于2023年宣布開發(fā)一款配備最新版OpenAI人工智能的3D打印機(jī)器人,。

微信圖片_20230525104118.png (404.18 KB, 下載次數(shù): 90)

下載附件

2023-5-25 10:41 上傳

▲圖片來源:3dnatives.com

關(guān)于3D打印的話題,,近年來的討論已經(jīng)逐漸從過去30年的制造與材料科學(xué)的視角,轉(zhuǎn)向了全新的領(lǐng)域,。人工智能在3D打印領(lǐng)域的飛速應(yīng)用,,挑戰(zhàn)了傳統(tǒng)的3D模型制作方式。傳統(tǒng)的制作方式,,大多依賴設(shè)計師與工程師的專業(yè)能力,。

借助于AIGC以及AI 3D掃描重建應(yīng)用,即使是初級用戶,,也能輕松地創(chuàng)建大量屬于自己的3D模型資產(chǎn),。

而ChatGPT這類具備邏輯能力的大語言模型快速崛起,讓我們看到了通過簡單語言交互即可實現(xiàn)3D打印工作的可能性,。甚至在傳統(tǒng)復(fù)雜的3D打印工藝編程上,,大語言模型也展現(xiàn)出巨大潛力。未來,,這類大語言模型能成為用戶3D打印時靠譜的“老師傅”,。

人工智能與3D打印,讓人們打開了對未來的想象空間,。然而,,相比于借助其他領(lǐng)域的新技術(shù),3D打印當(dāng)前面臨的核心工藝問題,,比如力學(xué)性能有限以及表面精度不足,,仍需由3D打印技術(shù)自身來解決,。

這些挑戰(zhàn)意味著新的技術(shù)創(chuàng)新機(jī)會。無論是從創(chuàng)業(yè),,還是投資的角度,,抓住能解決當(dāng)下3D打印工藝與應(yīng)用局限的新技術(shù),或許就擁有了成功的入場券,。

/ 02 /

3D打印背后的工業(yè)哲學(xué):

減材VS增材

現(xiàn)代3D打印技術(shù)從何而來,?

微信圖片_20230525104215.gif (3.08 MB, 下載次數(shù): 104)

下載附件

2023-5-25 10:42 上傳

▲圖片來源: scitechdaily

日本名古屋市工業(yè)研究所的久田秀夫(Hideo Kodama)發(fā)明了利用大桶光敏聚合物成型的三維模型增材制造方法。

1980年5月,,久田秀夫申請了與該技術(shù)有關(guān)的第一項專利,。

1983年,美國人Chuck Hull成功發(fā)明SLA打印技術(shù)(Stereo Lithography Appearance,,光固化成型技術(shù)),,通過激光來催化光敏樹脂成型,并制造出3D打印部件,。

1986年,,Chuck Hull基于SLA技術(shù),創(chuàng)立3D systems copration,。

1987年,,公司推出了世界上第一臺商業(yè)3D打印系統(tǒng)。

之后二十多年,,各類新的3D打印技術(shù)(FDM、SLM以及CLIP等)不斷誕生,,打印的基礎(chǔ)材料也從光敏樹脂拓展到了金屬粉末,、生物墨水以及混凝土等等。

早在3D打印技術(shù)還沒有爆紅的2003年,,隱形矯治就已經(jīng)在運(yùn)用3D打印技術(shù)制造牙齒模型,。可以說,,隱形矯治領(lǐng)域,,是最早采用3D打印技術(shù),實現(xiàn)批量化生產(chǎn)商品的民用細(xì)分領(lǐng)域之一,。我們會在下文詳細(xì)展開為什么3D打印機(jī)會最早廣泛應(yīng)用于牙科領(lǐng)域,。

2008年,第一次有人穿戴3D打印的假肢(比如膝蓋,、腳,、關(guān)節(jié)等)走上街頭。

2012年,,3D Systems推出世界首款開箱即用3D打印機(jī)Cube,。

微信圖片_20230525104310.jpg (52.91 KB, 下載次數(shù): 61)

下載附件

2023-5-25 10:43 上傳

▲Cube打印機(jī)&打印出的物體,。圖片來源:Amazon

隨著2008年FDM和2013年SLA的關(guān)鍵專利到期,相關(guān)技術(shù)逐步開源,,消費級3D打印市場迎來諸多新玩家,,3D打印第一次出圈走到了大眾面前。

在硬件方面,,自2014年開始,,消費級3D打印機(jī)熱潮涌起,創(chuàng)想三維,、3D Systems等公司推出更具性價比和易用性的產(chǎn)品,,人們開始展望3D打印技術(shù)走入各行各業(yè)、家家戶戶的未來,。

一場即將顛覆的制造技術(shù)革命正在醞釀之中,。人工智能帶來的智能化以及硬件的不斷進(jìn)步,讓3D打印技術(shù)的爆發(fā)看起來指日可待,。

然后,,過去近十年,3D打印仍然像一種稀有商品,,僅在工業(yè)的某些特定領(lǐng)域以及海外極客的工作室中出現(xiàn),。

關(guān)于3D打印的質(zhì)量、材料,、用戶體驗以及有限的應(yīng)用場景等問題,,一直存在爭議,但這并未阻止3D打印技術(shù)的發(fā)展,。在牙科及航空航天領(lǐng)域,,3D打印新技術(shù)穩(wěn)扎穩(wěn)打,為行業(yè)實實在在降低了成本,,提高了效率,。

我們在上文提到,3D打印有個別稱之一叫增材制造,。工業(yè)制造領(lǐng)域有兩大類制造思路,,一種是減材制造,另一種就是增材制造,。

微信圖片_20230525104356.jpg (69.73 KB, 下載次數(shù): 70)

下載附件

2023-5-25 10:44 上傳

減材制造起源于工業(yè)革命,。火車,、輪船,、電機(jī)以及汽車等傳統(tǒng)機(jī)械產(chǎn)品,都是減材制造的產(chǎn)物。減材制造通過各種方式切割,、去除原始材料,,制造出零部件與工具。這個過程中,,材料會損耗,。比如現(xiàn)代金屬制造業(yè),使用的車,、銑,、刨、磨,、鉆等切割工藝,,就是減材制造技術(shù)。

而在3D打印過程中,,材料不斷增加成型,,正好與減材制造工藝相反,因此被稱為增材制造,。

從本質(zhì)上,,減材與增材最根本的區(qū)別在于,減材的材料與成型過程是解耦的,,而增材的材料與成型過程是耦合的,。耦合和解耦是系統(tǒng)工程中常用的概念。

耦合可以理解為各個部分之間的連接程度,,在高耦合的系統(tǒng)中,,各部分之間的依賴性強(qiáng)。在低耦合系統(tǒng)中,,各部分之間相互獨立,。解耦是指將高耦合的系統(tǒng)改成低耦合的系統(tǒng)。

用減材的思路生產(chǎn)物品時,,無論是使用了什么鍛造方式或者處理工藝,從最初的材料到成型的物品,,都近似保持了原有的材料力學(xué)特性和強(qiáng)度,。

例如制造減速箱齒輪,所用的材料是經(jīng)由齒輪鋼材鍛造而成的齒輪毛坯,,然后再進(jìn)行切削處理,,得到最終的成品。最終,,齒輪的材料力學(xué)性質(zhì)主要由毛坯決定,。

增材則是一個耦合的過程,物件最終的力學(xué)性能和微觀結(jié)構(gòu)與成型工藝息息相關(guān),。骨科植入材料是非常典型的例子,。人們通過改變材料的孔隙率,,調(diào)整植入材料的強(qiáng)度,從而更適配不同類型的人體組織,。這是普通的金屬材料加工技術(shù)很難實現(xiàn)的,。

具體而言,兩種工具制造思路各有優(yōu)劣,。

減材的優(yōu)勢在于,,適用于大批量生產(chǎn);成型精度更高,,表面質(zhì)量更好,;減材類型的打印技術(shù)已經(jīng)成熟,門檻低,;利用減材技術(shù)打印的產(chǎn)品,,有更好的成品力學(xué)性能。

減材的劣勢在于,,很難加工結(jié)構(gòu)復(fù)雜的或者微型的零件,。其次,如果使用減材技術(shù),,材料利用率相對較低,。比如,在航空制造領(lǐng)域,,以飛機(jī)中框架為例,,需要用大約3噸的毛坯材料,才能制作成150kg的成型零件,。

微信圖片_20230525104438.jpg (88.79 KB, 下載次數(shù): 91)

下載附件

2023-5-25 10:44 上傳

▲圖片來源:NC Military Business Center

增材適用于小批量生產(chǎn),;加工性強(qiáng),能制造極端復(fù)雜的幾何結(jié)構(gòu),。增材制造的利用率高,,制造流程簡單。

比如,,在牙齒正畸領(lǐng)域,,制作牙齒模型、人工牙冠以及牙齒貼片等等,,如果利用傳統(tǒng)方法,,制作周期往往需要6到7天,如果采用3D打印,,制作時間會縮短到數(shù)十分鐘,。

但增材的劣勢也很明顯,加工出的物品力學(xué)強(qiáng)度可能有限,整體質(zhì)量可能不如使用減材技術(shù)制造的產(chǎn)品,。比如,,常見飛機(jī)發(fā)動機(jī)葉片對應(yīng)的金屬材料,很難用3D打印來實現(xiàn),。發(fā)動機(jī)在嚴(yán)酷的高溫工作環(huán)境中作業(yè),,需要單晶鈦合金這類非常特殊的金屬材料進(jìn)行減材成型,才能滿足發(fā)動機(jī)的性能要求,。

理解了增材和減材背后的底層邏輯,,我們就能更清楚地意識到為什么3D打印還存在一些缺陷,以及為什么現(xiàn)在3D打印能夠在部分行業(yè)應(yīng)用,,而沒有被更廣泛地應(yīng)用,。

/ 03 /

3D打印的流程

了解了3D打印的發(fā)展歷史,我們再來把目光聚焦到3D打印的具體流程,。

與傳統(tǒng)制造工藝相比,,3D打印流程并不復(fù)雜,包含模型設(shè)計,、加工規(guī)劃,、打印成型以及后處理這四大步驟。借助這些步驟,,3D打印把數(shù)字世界,,映射到真實物理世界。

▍模型設(shè)計

在模型設(shè)計階段,,3D打印主要利用創(chuàng)成式設(shè)計這種技術(shù),。

創(chuàng)成式設(shè)計以拓?fù)鋬?yōu)化技術(shù)為基礎(chǔ),在給定的設(shè)計目標(biāo)下,,例如輕量化,、提高散熱性能等等,直接生成滿足需求但結(jié)構(gòu)復(fù)雜的設(shè)計,。這樣的復(fù)雜結(jié)構(gòu),,難以用傳統(tǒng)減材制造工藝實現(xiàn),我們很難做出內(nèi)部鏤空,,但強(qiáng)度保持不變的結(jié)構(gòu),。如今,這些問題都能都被3D打印解決,。

市場中已經(jīng)有在3D打印,、工業(yè)設(shè)計軟件領(lǐng)域發(fā)力的創(chuàng)業(yè)公司,。比如,,峰瑞已投企業(yè)優(yōu)解未來是國內(nèi)為數(shù)不多的,自主研發(fā)新一代智能設(shè)計拓?fù)鋬?yōu)化SaaS平臺的公司。

▍加工規(guī)劃

在加工規(guī)劃環(huán)節(jié),,需要先把3D打印模型逐步“切片”,,分解加工步驟,生成打印軌跡規(guī)劃,。此外,,還要給3D打印模型設(shè)計支撐結(jié)構(gòu)。打印過程中,,物品需要有一定支撐,,保持穩(wěn)定性。

▍打印成型

加工規(guī)劃完成后,,人們需要把一系列加工代碼發(fā)給打印機(jī)。打印技術(shù)有許多種,比如選擇性激光燒結(jié),、選擇性激光熔融,、光固化成型技術(shù)等等(具體詳見下圖)。

微信圖片_20230525104617.png (572.69 KB, 下載次數(shù): 114)

下載附件

2023-5-25 10:46 上傳

▲3D打印相關(guān)技術(shù),。圖片來源:億渡數(shù)據(jù)

▍后處理

打印成型并不意味著結(jié)束,,還涉及非常復(fù)雜的后處理,比如去掉支撐結(jié)構(gòu),、上色,、精加工、打磨等等,。后處理這道工序主要是為了彌補(bǔ)3D打印本身性能的不足,,提升成型物體的精度與表面質(zhì)量。

/ 04 /

3D打印的優(yōu)勢

微信圖片_20230525104649.jpg (71.33 KB, 下載次數(shù): 77)

下載附件

2023-5-25 10:46 上傳

▍幾何復(fù)雜性

3D打印提升了制造的靈活度,,能實現(xiàn)高度個性化定制,。一些結(jié)構(gòu)復(fù)雜的設(shè)計,3D打印也能夠?qū)崿F(xiàn),。

▍材料復(fù)雜性

人們可以通過3D技術(shù),,打印多孔結(jié)構(gòu)或者多種材料復(fù)合的結(jié)構(gòu),讓物品實現(xiàn)強(qiáng)度,、功能等不同梯度的變化,。

▍層次復(fù)雜性

傳統(tǒng)加工技術(shù)難以實現(xiàn)多尺度跨越加工。而3D打印技術(shù)的跨度非常大,,可以用同一種技術(shù)原理,,覆蓋從微觀到宏觀的制造。

在微觀制造尺度,,2016年,,科學(xué)家利用3D打印領(lǐng)域里的雙光子直寫技術(shù),,制成了目前世界上最小的用于腸胃檢查的內(nèi)窺鏡。

微信圖片_20230525104715.jpg (68.38 KB, 下載次數(shù): 81)

下載附件

2023-5-25 10:47 上傳

▲圖片來源:格物者

在宏觀制造尺度,,2020年,,河北工業(yè)大學(xué)團(tuán)隊打印出長達(dá)28米的新版“趙州橋”。

微信圖片_20230525104733.png (477.75 KB, 下載次數(shù): 116)

下載附件

2023-5-25 10:47 上傳

▲河北工業(yè)大學(xué)3D打印趙州橋全貌,。圖片來源:河北日報

▍功能復(fù)雜性

在工業(yè)領(lǐng)域,,復(fù)雜的結(jié)構(gòu)需要將每個零件單獨加工,再裝配到一起,。把復(fù)雜的零件一體化,,是工業(yè)領(lǐng)域?qū)?D打印需求最大的地方。

/ 05 /

3D打印的缺點

當(dāng)前3D打印有哪些缺點,,這些缺點導(dǎo)致了3D打印不能在某些領(lǐng)域應(yīng)用,?或者即使應(yīng)用,也要增加成本來補(bǔ)足缺陷,?

第一,,力學(xué)性能有限。

微信圖片_20230525104800.png (750.75 KB, 下載次數(shù): 102)

下載附件

2023-5-25 10:48 上傳

▲圖片來源:3D打印技術(shù)參考

3D打印有可能出現(xiàn)表面與材料內(nèi)部存在粉末未熔,、微裂紋,、孔隙等缺陷,因此零件的力學(xué)性能,,例如強(qiáng)度,、耐磨以及抗疲勞均不如減材制造的零件。為了保證成型物品性能,,人們需要選用高價的原材料,,以及更保守的工藝設(shè)計,最終成本變高,,耗時增多,。

第二,表面精度不足,。

如果我們借助減材技術(shù),,比如車削、銑削,、磨削等等,,物體表面精度會更高。如果用3D打印,,只能通過后道工藝,,繼續(xù)打磨,或者進(jìn)行化學(xué)拋光,。但這些后道工序會增加成本,。

微信圖片_20230525104823.png (434.31 KB, 下載次數(shù): 102)

下載附件

2023-5-25 10:48 上傳

▲左圖為3D打印直接成型的物品,,右圖為經(jīng)過后處理的物品。圖片來源:3D打印技術(shù)參考

力學(xué)能力有限以及表面精度不足這兩大缺點,,限制了3D打印技術(shù)在其他領(lǐng)域的應(yīng)用。如果3D打印想要應(yīng)用在更多領(lǐng)域,,需要改進(jìn)這些缺點,,或者提高后道工藝的效率。

/ 06 /

為什么3D打印

最先在航空航天和牙科落地,?

目前,,在醫(yī)療保健、航空航天,、汽車和體育用品等領(lǐng)域,,都能看到3D打印技術(shù)的身影。而航空航天和牙科領(lǐng)域,,3D打印技術(shù)被應(yīng)用得尤為廣泛,。這兩個都是典型的高附加值、高客單價行業(yè),,3D打印技術(shù)能夠助力這兩個行業(yè)提高產(chǎn)品成型的效率,。

▍航空航天

20世紀(jì)以來,幾乎最新,、最好的制造技術(shù),,第一時間都被用在了航空航天領(lǐng)域。

比如50年前的CNC技術(shù)(Computerized Numerical Control,,計算機(jī)數(shù)字化控制,,利用數(shù)字化對機(jī)床運(yùn)動及加工過程進(jìn)行控制),以及如今的3D打印技術(shù),。

為什么航空航天領(lǐng)域適合使用新技術(shù),?

航空航天是典型的高附加值、高客單價,、小批量,、高迭代、多SKU的行業(yè),,一個零件的造價可能高達(dá)數(shù)十萬甚至數(shù)百萬,。航空航天在輕量化、復(fù)雜結(jié)構(gòu)的一次成型,、節(jié)省材料以及靈活驗證迭代等方面的制造需求,,跟3D打印的屬性非常契合。

“錘子”和“釘子”匹配得恰到好處,,航空航天可以說是3D打印在工業(yè)界應(yīng)用最多的細(xì)分領(lǐng)域,。

比如,,通用航空于2019年研發(fā)出了世界上第一臺采用3D打印組件的渦輪螺旋槳發(fā)動機(jī)。

發(fā)動機(jī)里的中框組件,,原本由300多個單獨的零件組裝而成,。通用航空通過結(jié)構(gòu)優(yōu)化,將中框組件變成了單一的零件結(jié)構(gòu),,借助3D打印實現(xiàn)一體成型,。3D工藝讓中框組件輕量化的同時,也降低了制造成本,。

微信圖片_20230525104913.jpg (52.25 KB, 下載次數(shù): 80)

下載附件

2023-5-25 10:49 上傳

▲渦輪螺旋槳發(fā)動機(jī)的中框組件由過去的300個零件優(yōu)化為一個,。圖片來源:3Dprint.com

此外,美國國家航空航天局(NASA)通過3D打印技術(shù),,制造出了火箭發(fā)動機(jī)噴嘴,,并于2014年成功點火試飛。

NASA的工程師稱,,“如果用傳統(tǒng)制造方法,,要造163個單獨零件然后再組裝起來,但3D打印只需2個零件,,不僅節(jié)約了時間金錢,,而且造出的部件能提高火箭發(fā)動機(jī)性能,減少失敗可能性,�,!�

▍牙科

除了航空航天,3D打印也在牙科領(lǐng)域被廣泛應(yīng)用,。

牙科領(lǐng)域的需求特別個性化,,尤其是正畸過程中,每個階段牙齒都會有變化,,需要定制化,、分階段的技術(shù)方案。如今在牙齒正畸領(lǐng)域,,鋼絲牙套逐漸退出大眾視野,,隱形牙套取而代之。

隱形牙套技術(shù)是典型的交叉學(xué)科技術(shù),,涉及口腔醫(yī)學(xué),、計算機(jī)科學(xué)、生物力學(xué),、3D打印以及材料學(xué)等多學(xué)科的知識,。制作隱形牙套時,很多環(huán)節(jié)需要3D打印技術(shù),。比如牙醫(yī)設(shè)計矯正方案,,要用到3D動態(tài)設(shè)計軟件,。制作牙模,也要用到3D打印機(jī),。

微信圖片_20230525104938.png (561.32 KB, 下載次數(shù): 97)

下載附件

2023-5-25 10:49 上傳

▲圖片來源:創(chuàng)想三維

傳統(tǒng)制作正畸牙模需要多次取模,、制作、調(diào)整,,而且會有一定的精度誤差,。而3D打印技術(shù)通過數(shù)字建模,減小模型誤差,,能夠提制作出精密度更高的牙齒模型。

我們在上文提到,,3D打印出的物品力學(xué)性能有限,,為什么這項技術(shù)還能在牙科以及航空航天領(lǐng)域廣泛應(yīng)用?

3D打印的牙齒模型并不會直接作用于患者,,只是為了制作牙齒模型,,幫助牙科醫(yī)生制作矯正器。大多數(shù)矯治器是用高分子材料,,壓在牙齒模型上倒模出來的,,3D打印只是解決了過渡期間的需求。不過目前也有少數(shù)機(jī)構(gòu),,通過更精細(xì)的3D打印技術(shù),,制作矯正器。

航空航天領(lǐng)域也是如此,,人們一般不會將3D打印材料用在精度要求極其高的器件上,。很多火箭也都是一次性的。

/ 07 /

生物3D打印,,

超越人類想象力的技術(shù)

除了航空航天以及牙科領(lǐng)域,,未來3D打印也有望被更廣泛地應(yīng)用于生物3D打印。生物3D打印是指用含有活細(xì)胞的混合物作為基礎(chǔ)材料,,打印出活體組織器官,。

3D打印在生物領(lǐng)域的應(yīng)用大多處于探索階段。根據(jù)賀永等浙大學(xué)者的梳理總結(jié),,生物3D打印大致可劃分為4個層次:

第一層次為制造無生物相容性要求的結(jié)構(gòu),,比如目前廣泛應(yīng)用于手術(shù)路徑規(guī)劃的3D打印等;

第二層次為制造有生物相容性要求,、不可降解的制品,,比如鈦合金關(guān)節(jié)、缺損修復(fù)的硅膠假體等,;

第三層次為制造有生物相容性要求,,可降解的制品,,比如活性陶瓷骨、可降解的血管支架等,;

第四層次就是狹義生物3D打印,,即操縱活細(xì)胞構(gòu)建仿生三維組織,比如打印藥物篩選及機(jī)理研究用的細(xì)胞模型,、肝單元,、皮膚、血管等,。

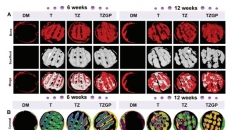

目前在生物領(lǐng)域,,類器官被稱為模擬體內(nèi)微環(huán)境最好的技術(shù)之一。類器官是在特定培養(yǎng)條件下,,使用原代組織,、胚胎干細(xì)胞或誘導(dǎo)的多能干細(xì)胞在體外生成的一種微器官。

人們已經(jīng)制造出肝臟,、胰臟,、胃、心臟,、腎臟甚至乳腺等在內(nèi)的各種類器官,。類器官被應(yīng)用于癌癥研究、藥物篩選和精準(zhǔn)醫(yī)學(xué)領(lǐng)域,。但它僅僅在一小塊定向培養(yǎng)的微小組織內(nèi)模擬體內(nèi)微環(huán)境,,距離更大尺度的模擬依舊存在距離。

如果我們能直接用3D打印技術(shù),,打印出心臟或者肝臟,,同樣可以用來測試藥物,輔助藥物研發(fā),。2016年,,生物3D打印企業(yè)Organovo與羅氏制藥公司合作開展了一項藥物測試,測試結(jié)果表明,,3D打印的肝臟組織可以被用于區(qū)分多種藥物的毒性水平,。

相比于形態(tài)微小的類器官,這些仿生器官從更大尺度上,,復(fù)刻了生物組織,,提供了更豐富的體內(nèi)環(huán)境模擬反饋。

微信圖片_20230525105016.jpg (220.99 KB, 下載次數(shù): 90)

下載附件

2023-5-25 10:50 上傳

▲實驗室通過改進(jìn)后的六軸機(jī)器人,,打印血管及心肌組織,。圖片來源:《Bioactive Materials》

《Bioactive Materials》發(fā)布的研究顯示,2022年,有實驗室將六軸機(jī)器人改造成為生物3D打印機(jī),,打印出了心肌組織,。這個心肌組織還分布著毛細(xì)血管,并在體外維持了六個月的搏動,。

既然2022年,,已經(jīng)有實驗室能做到這樣的打印能力,或許未來,,3D打印的生物器官可以被更廣泛地用于藥物測試,。

當(dāng)然,不止是藥物研發(fā),,3D打印可能會助益整個生物領(lǐng)域,,反哺生物技術(shù)研發(fā)。

2019年,,《微型機(jī)器》發(fā)表研究稱,,學(xué)者通過改進(jìn)生物3D技術(shù),打印出感覺神經(jīng)元,。感覺神經(jīng)元是外周神經(jīng)系統(tǒng)的一個重要組成部分,。未來,,當(dāng)更多類型神經(jīng)元細(xì)胞被成功打印之后,,學(xué)者就能更直觀地觀察腦科學(xué)技術(shù)的效果,從而研發(fā)出更精準(zhǔn)的腦科學(xué)治療技術(shù),。

/ 08 /

3D打印技術(shù)的未來——混合加工

直到今天,,3D打印的應(yīng)用領(lǐng)域還不夠廣泛。

因為3D技術(shù)很難實現(xiàn)規(guī)�,;a(chǎn),,人們大多用3D打印技術(shù)來實驗產(chǎn)品設(shè)計或者生產(chǎn)小批量的產(chǎn)品。

在線制造平臺HUBS2022年發(fā)布報告,,調(diào)查了人們?nèi)绾螒?yīng)用3D打印技術(shù),。

其中62%的受訪對象選擇用3D打印技術(shù)來打樣,17%用來制造單批次的零件,,11%用來生產(chǎn)多批量的零件,,8%用來生產(chǎn)工業(yè)制造所用的固定裝置,2%用來做美學(xué)設(shè)計,,比如打印鞋子,。

微信圖片_20230525105047.png (94.35 KB, 下載次數(shù): 63)

下載附件

2023-5-25 10:50 上傳

▲圖片來源:在線制造平臺HUBS

在成本方面,3D打印與傳統(tǒng)金屬加工工藝差別很大,。傳統(tǒng)工藝擁有規(guī)模效應(yīng),,當(dāng)加工量達(dá)到一定量級,邊際成本將非常低。而3D打印成本下降的速度,,遠(yuǎn)遠(yuǎn)慢于傳統(tǒng)工藝邊際成本的下降速度,。

微信圖片_20230525105104.png (70.37 KB, 下載次數(shù): 77)

下載附件

2023-5-25 10:51 上傳

圖片中有兩條線,橙色的線表示傳統(tǒng)的制造成本,,藍(lán)色的線表示3D打印的制造成本,。

兩條線的交點就是break-even point(收支平衡點)。如果產(chǎn)品制造數(shù)量在這個點左側(cè),,3D打印更具優(yōu)勢,。如果產(chǎn)品數(shù)量在右側(cè),那么傳統(tǒng)加工方式更具優(yōu)勢,。

這也解釋了,,為什么在航空航天域以及牙科之外,3D打印沒有被大規(guī)模廣泛應(yīng)用,。

幾乎大部分行業(yè)都存在break-even point,,有的行業(yè)已經(jīng)在嘗試采用3D打印技術(shù),但還沒有廣泛使用,。

在手機(jī)制造領(lǐng)域,,2013年,摩托羅拉宣布與3D Systems將使用3D技術(shù)打造智能手機(jī)的零組件,。在服裝制造行業(yè),,2020年,麻省理工學(xué)院(MIT)的研究人員開發(fā)出一種新的3D打印方法,,能夠降低打印紡織品的成本,。

未來,3D打印是否會有技術(shù)上的進(jìn)展,,讓整個成本降低,,使得break-even point往右移,也就是圖中畫綠色的線,,那3D打印就有可能在一些新的領(lǐng)域進(jìn)一步拓寬應(yīng)用,。

我們觀察到,混合加工有可能是讓3D打印技術(shù)提高精度,、降低成本的路線之一,。

▍混合加工

混合加工是指在一臺設(shè)備上完成兩種不同機(jī)理的加工過程,如3D打印和切削加工混合,,電加工和超聲波加工混合等,。減材加工的好處在于成型的物品表面質(zhì)量高,增材加工的優(yōu)勢在于靈活性與復(fù)雜成型能力,,而混合加工則兼具兩類工藝的特性,。

2020年10月, 美商務(wù)部將六項新興技術(shù)添加到《出口管理條例》的商務(wù)部管制清單中,其中包括混合增材制造,、光刻軟件和5nm生產(chǎn)技術(shù),。混合增材制造涉及硬件制造設(shè)備與計算機(jī)數(shù)控軟件,。

美國把混合增材制造技術(shù)與半導(dǎo)體技術(shù)放在一起,,足以證明這些技術(shù)的重要性。

微信圖片_20230525105131.png (112.49 KB, 下載次數(shù): 73)

下載附件

2023-5-25 10:51 上傳

▲圖片來源:美國商務(wù)部

如果想要實現(xiàn)混合加工,,需要在硬件以及軟件上同時發(fā)力,。目前已有的混合加工技術(shù)包括CNC+3D打印的混合加工,以及激光拋光+3D打印混合加工,。

微信圖片_20230525105148.jpg (67.64 KB, 下載次數(shù): 86)

下載附件

2023-5-25 10:51 上傳

香港科技大學(xué)的3D打印實驗室是國內(nèi)3D打印領(lǐng)域頂尖的實驗室之一,。目前該實驗室采用CNC與3D打印混合的技術(shù),制造出激光增減材混合加工軟硬件平臺,,能夠?qū)崿F(xiàn)增材,、減材工藝的交替。

實驗室把金屬打印頭集成在雙主軸五軸加工中心上,。之前3D打印主要利用x,、y、z三個軸,,五軸聯(lián)動之后,,打印的自由度更高,可以實現(xiàn)更復(fù)雜的幾何形狀打印與先進(jìn)的無支撐打印,。

打印機(jī)器將打印和切割的過程反復(fù)交替,,最終使得物體表面有了光滑的鏡面效果,。我們很難通過傳統(tǒng)的3D打印技術(shù),,實現(xiàn)鏡面的效果。

微信圖片_20230525105208.jpg (19.39 KB, 下載次數(shù): 78)

下載附件

2023-5-25 10:52 上傳

▲圖片來源:香港科技大學(xué)

全球頭部機(jī)床制造商德馬吉(DMG)也采取了類似的策略,。德瑪吉具備了混合加工的硬件能力,,不過還沒有成熟的工藝軟件相適配。目前德瑪吉還只能實現(xiàn)CNC與3D打印獨立加工的形態(tài),,和理想的混合加工還存在一定距離,。

行業(yè)里比較關(guān)注的是,這種新的融合技術(shù),,是否能夠替代原來獨立的3D打印與CNC減材制造,,成為一種全新的加工方式?

醫(yī)療器械領(lǐng)域,,比較典型的3D打印應(yīng)用是內(nèi)流道結(jié)構(gòu),,比如手術(shù)的導(dǎo)管。

當(dāng)手術(shù)的導(dǎo)管達(dá)到微米級、毫米級別的尺度時,,很難用傳統(tǒng)的加工方式來實現(xiàn),。如果只用3D打印技術(shù),制成的導(dǎo)管表面很粗糙,,只能繼續(xù)用化學(xué)拋光來做后處理,,提高了成本。

但如果用混合打印,,既能保證內(nèi)流道表面光滑,,又能降低成本。

目前,,工業(yè)界比較看好混合加工的發(fā)展?jié)摿�,。因為混合加工把很多工藝集成到一臺機(jī)器上,又能實現(xiàn)增材技術(shù)的加工效果,,也能實現(xiàn)減材技術(shù)的靈活性,,成本也低。

/ 09 /

總結(jié)

3D打印本質(zhì)上相當(dāng)于是數(shù)字化的抽象模型,,映射到了真實世界,。未來,3D打印將是AI下游執(zhí)行層中,,鏈接虛擬與現(xiàn)實的重要組成,。

GPT大模型如果想要和真實的物理世界發(fā)生碰撞,需要3D打印這雙手,。

在3D打印的應(yīng)用領(lǐng)域,,航空航天行業(yè)和牙科行業(yè)跑在最前面。因為兩個行業(yè)均落在成本break-even point的左側(cè),,行業(yè)的需求與3D打印的特性完美契合,。3D打印能夠幫助細(xì)分行業(yè)實現(xiàn)制造全流程的成本優(yōu)勢。

3D打印的未來增量來自于底層技術(shù)革新,,從而帶動更多新的應(yīng)用場景與成本break-even point右移,。

我們在本篇報告中,沒有列舉太多細(xì)分領(lǐng)域的迭代技術(shù),,原因在于這些技術(shù)還沒有從本質(zhì)上改變所處行業(yè)的制造成本結(jié)構(gòu),。我們希望新的技術(shù)能夠拓展新的場景,或者在原有的場景上,,帶來更多規(guī)�,;隽俊�

我們重點關(guān)注增減材混合加工與生物3D打印這類新的范式變化方向,。前者是在傳統(tǒng)制造領(lǐng)域,,為3D打印打入更多民用場景,,比如汽車、椅子,。后者是作為生物與制造技術(shù)的交叉,,助力生物領(lǐng)域的藥物測試研發(fā),反哺生物科技研究,。

|