��(l��i)Դ��������?q��ng)?b��o)

�t�������,���t�ǁy�ϟ�,��

��Ԋ(sh��)����P��,��ǧ����ǰ�Ľ���ұ���T��,�����S�������ĞR���ϟ����v,�������˿������h(yu��n)�o(w��)������,��ǧ�����Ľ��죬����߀�ܱ��@�ӡ����족����

�Ї�(gu��)����ԺԺʿ,�����ͽ��٘�(g��u)�����������(gu��)�ҹ��̌�(sh��)�(y��n)������,���������պ����W(xu��)ǰ�ؿƌW(xu��)���g(sh��)��(chu��ng)���о�Ժ�������A�����I(l��ng)�F(tu��n)�(du��)���аl(f��)�����w�C(j��)⁺Ͻ�ȴ��͏�(f��)�s��(g��u)�������������켼�g(sh��),���ԺϽ��ĩ��z�Ğ�ԭ����,����Ӌ(j��)��C(j��)�����£����ü������Ӓ���,���ۻ����������̶ѷe,���Ķ���(sh��)�F(xi��n)���͏�(f��)�s���٘�(g��u)���Ŀ��ٳ������졣

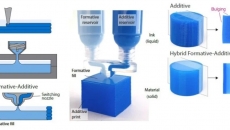

�@�(xi��ng)���g(sh��)Ҳ�����˂��Q��������3D��ӡ��,��

������,�����˹P�¡��һ����ܡ��⟟�L�L���Ľ���ұ�T��(ch��ng)������(f��)����,��һ�_(t��i)������Ӌ(j��)��C(j��),��һ�M�߾��ȼ����^��һ��(g��)���ͽ��٘�(g��u)���������씵(sh��)�ؙC(j��)еƽ�_(t��i),����������w�C(j��),���l(f��)��(d��ng)�C(j��)��ȼ?x��)�݆�C(j��)���شI(y��)�b����͏�(f��)�s�P(gu��n)�I�����Y(ji��)��(g��u)�Ŀ������a(ch��n),��

�҇�(gu��)Ş�d�����C(j��),���\(y��n)20�����\(y��n)ݔ�C(j��)���L(zh��ng)��5B�����\(y��n)�d���,��ף��̖(h��o)����̽�y(c��)�����ش��b����,������ʹ��3D��ӡ���g(sh��)����Ĵ����P(gu��n)�I���ٳ�����(g��u)��,��

640 2.jpg (30.37 KB, ���d��(sh��): 156)

���d����

2023-6-9 09:45 �ς�

�����ͽ��٘�(g��u)�����������(gu��)�ҹ��̌�(sh��)�(y��n)���������A��

�ƽ����컨�塱

�������T������棬��ǧ��ǰ���~���r(sh��)�����еĹ��ϼ���,���ڬF(xi��n)���ƌW(xu��)���g(sh��)�ļӳ���,�����ܕ�(hu��)��׃��(gu��)���ش��b���δ��(l��i)���������A��߅����ӛ������?q��)��?y��n)�ң�߅��B���@�(xi��ng)���Q֮�顰���桱�ļ��g(sh��),����Ц���f(shu��),�����҂�����һȺ����ͨ����ƽ���ĿƼ�������,������ͽ��ٲ��ϴ�,���](m��i)���������e�ߴ��ϵČ�(sh��)�(y��n)�ң��ɵ�Ҳ����ͨ��,�,���

���S���A���ڑҒ��������ͽ��٘�(g��u)�����������(gu��)�ҹ��̌�(sh��)�(y��n)�ҡ����ƵĴ��ǰͣ���_������߅�[�[����(l��i)܇�g�S�����еęC(j��)���Z�Q,�,���������҂����ڼӰ���c(di��n)�s��һ���w�C(j��)���,�,������A��߅�f(shu��)߅�����_(k��i)�T���o��һ�g����(j��ng)�Q���^(gu��)���(xi��ng)��(gu��)���ش�l(f��)�������Č�(sh��)�(y��n)��ӳ���ۺ�,��

�@��һ����3�ӘǸ�,��1000��ƽ���Ī�(d��)���Ƿ������ϡ���(b��o)��(gu��)ʹ�� ��(chu��ng)�����I(l��ng) �������� Խ��Խ���Ĵ������Ҹ����@��,���c���f(shu��)�nj�(sh��)�(y��n)��,���@�����һ�g܇�g�S������ʮ��λ�����{(l��n)ɫ�����Ĺ��̼��g(sh��)�ˆT�����ڔ�(sh��)�_(t��i)���͙C(j��)���g������(d��ng)�ļ��⡱��Ҏ(gu��)���������Ȱ�ȫ��ʾ�Z(y��)�S̎��Ҋ(ji��n),��

���@�_(t��i)��һ���Ǵ��ͽ��٘�(g��u)������3D��ӡ�C(j��),�����I(y��)�з��ǡ����ͽ��٘�(g��u)���������������b�䡯���ܶ���٘�(g��u)���������@���Q����,�,�����һ�_(t��i)�s3�ߡ����Ƽ��b��İ�ɫ�C(j��)��ǰ,�����A�����Ϻ�ɫ���������R,��̽�������^(gu��)�����������ƽ�_(t��i)�ϣ�һ�K�L(zh��ng)���ν��ٲ��ϱ����������ߵ�СС����,������һ��犺�,������Ϩ�磬ԭ���⻬�Ľ��ٲ��ϱ��澹���L(zh��ng)������һ��(g��)3���ߵĭh(hu��n)�Ρ�

�M�܃H��һ��(g��)ָ���С,�������������Ľ��ٲ��ֲ��Ǒ{�ն���(l��i),�����A�����ĵ؏��^�v�𣺡���(ji��n)��(l��i)�f(shu��)��һ��(g��)3D��ӡ���Ľ��٘�(g��u)����Ҫ��(j��ng)�v�ɂ�(g��)�����L(zh��ng)���A�Σ�����Ӌ(j��)��C(j��)�н���ģ��,����ͨ�^(gu��)�����(q��)��(d��ng)�������Ӓ����ۻ�,���Ķ���(g��u)������,���

��������һ��(g��)Ŀ��(bi��o)����e��������Ҫ�L��ģ�͈D,������һϵ��ƽ�攵(sh��)��(j��)�,����@һ���E��Ҫ����Ӌ(j��)��C(j��)��ģ,����(du��)Ŀ��(bi��o)�����Ƭ�ӣ����c(di��n)����ǧ�ӵ���,��ÿһ��Խ��Խ�ã��@�Ә�(g��u)�����(l��i)�Ľ��ٌ�(sh��)�w���Ȳ�Խ��,������ҲԽ����,�������A����(��i)��ȷ�,�����f(shu��),�����������о�����Ҫ�������ܔ�(sh��)��(j��)֧�Σ�ҲҪ���S���Ŀ��g������,���ѿ���Ĕ�(sh��)��(j��)�ڴ��X���D(zhu��n)��������ĈD��,��

������f(shu��)ǰһ�A�ε��΄�(w��)��Ҫ��Ӌ(j��)��C(j��)�ܔ�(sh��)��(j��)����ô��߿Ƽ������ġ����^�Ͳ����@��,�,������A���u�˂�(g��)�P(gu��n)�ӣ���ӛ�ߴ��Ϸ��������R,����������ƽ�_(t��i)�IJ����м�(x��)�^�죺ֻҊ(ji��n)�ڽ��ٲ����Ϸ�,��һ�M�����^��ǰ����,����,���Ҳ�ͣ���������l(f��)��ļ�����������ٱ����γ�С�ߜ��۳�,�������ۿ�������������,�����@�Ǽ����������ۻ����ٷ�ĩ,��ͬ�r(sh��)�������̳��e�γ��µ��ΑB(t��i),���҂�����ǰ��Ӌ(j��)��C(j��)���ɵ�ģ�͔�(sh��)��(j��)���γɔ�(sh��)�ֻ��ӹ���Ϣ��ͨ�^(gu��)��(sh��)��ϵ�y(t��ng),��ָ��(d��o)����l(f��)�䲢�ۻ����ٷ�ĩ,���Ķ��ѷe�γ��µĽ��٘�(g��u)���,������f(shu��),��

640.jpg (67.64 KB, ���d��(sh��): 158)

���d����

2023-6-9 09:45 �ς�

�����A���c�F(tu��n)�(du��)�ڌ�(sh��)�(y��n)��̽ӑ����

���Ǝ�Ԓ���ܽ�����Ľ���3D��ӡ�����A�����I(l��ng)�F(tu��n)�(du��)���@������P(gu��n)�I��(w��n)�}�о���30����,��

�����o(j��)�˾�ʮ���,���҇�(gu��)�Ľ��ټ����������켼�g(sh��)��δ��һЩ����l(f��)�_(d��)��(gu��)���m�ѽ�(j��ng)�_(k��i)ʼ̽������3D��ӡ�������,����ʼ�Kδ����ԓ�I(l��ng)����ˮ����,���Y���@ʾ������(gu��)�������_(k��i)չ�w�C(j��)⁺Ͻ�(g��u)�������������켼�g(sh��)�о�,�������ڴ�ӡ��(g��u)����ƣ�ڵ����ܷ���o(w��)���M���w�C(j��)Ҫ��,����2005��ŗ���

��ʲôҪ���(zh��n)һ��(g��)����(gu��)��(n��i)����A(ch��),����(gu��)��](m��i)��ͨ�����(xi��ng)Ŀ�¹���,�����κ�һ�(xi��ng)�¼��g(sh��)���Q��������ӳ���f�ļ��g(sh��)�ѽ�(j��ng)�o(w��)���M���˂����a(ch��n)����������,�,������A���f(shu��)���@߀�ÏĂ��y(t��ng)�Ľ����T呼��g(sh��)�v��,��

⁺Ͻ�ȸ����ܴ����P(gu��n)�I���٘�(g��u)�����켼�g(sh��),���Ǻ��պ���ȸ߶��ش��b������I(y��)�Ļ��A(ch��)�ͺ��ļ��g(sh��)�����Â��y(t��ng)�Ľ����T呼��g(sh��)����,����Ҫ�����Rȫ�IJ���ұ����T味��ε��ع��I(y��)���A(ch��)�O(sh��)ʩ,�����H���������L(zh��ng)���ɱ���,��߀�ܵ��T�Vұ��������ε�ԭ�����Ƽs,��

����������ģ�ߵļӹ��Ϳ��ܻ��M(f��i)��(sh��)��������(sh��)��ĕr(sh��)�g��߀Ҫ?ji��ng)����f(w��n)����(j��)��ˮ���C(j��),������ģ���������������ë��,���ټӹ�����(g��)��λ�����ֲ��϶�������,�����M(f��i)����,����(sh��)���Ǻĕr(sh��)�M(f��i)���,������A���f(shu��),����3D��ӡ���ټ��g(sh��)֮ǰ,�������P(gu��n)�I���٘�(g��u)�����������Ͳ�������ˮƽ���ƽ��ˡ��컨�塱��

�����î�(d��ng)������������8�f(w��n)�����C(j��)����⁺Ͻ����,�������ߴ�Ҳ�����^(gu��)5ƽ����,�������A���e�˂�(g��)����,���҂��Ҋ(ji��n)����͙C(j��)����737,������(j��)��ͬ��̖(h��o)���C(j��)����չ��20����50�ײ���,������O(sh��)Ӌ(j��)�����w��(g��u)��,���w�C(j��)�P(gu��n)�I������(g��u)���ߴ綼�dz��������_(k��i)�p�۱Ȅ����f(shu��),����ʹ�����C(j��)�����˾���b�����,�������f(shu��)���췽ҹ�T�,���

С�����ͻ��

���A���c3D��ӡ�ľ���,��ʼ��1989�ꡣ��(d��ng)�r(sh��),�������Ї�(gu��)�ƌW(xu��)Ժ�����о����ߜغϽ��о��ҹ��x��ʿ��,��ʹ�ü��������������ֶ��ޏ�(f��)���հl(f��)��(d��ng)�C(j��)�~Ƭ�r(sh��)�����l(f��)�F(xi��n)�ޏ�(f��)����~Ƭ���ܱ�ԭ��(l��i)߀Ҫ��,����Ʒ�|(zh��)������,����(qi��ng)���Ը���,�������ה����ˣ�����⻬,��������(l��i)Ҳ�](m��i)��һ�c(di��n)���a(b��)�ĺ��E,�������A�����,���@����?y��n)鼤���������̎��?hu��)ʹ���Ͽ����_(d��)���ߜ�,����˲�g������s���̣����ك�(n��i)���ĽM���͕�(hu��)�dz���(x��)С,�����W(xu��)�ɷָ�����,��������Ȼ�����,�����(d��ng)�r(sh��)�Ҿ�����,�������ȫ�\(y��n)�ü����������g(sh��)������٘�(g��u)�������ܕ�(hu��)��(du��)�����b������I(y��)�a(ch��n)���|(zh��)��Ӱ�,�,���

�@��(g��)���^ʼ�K�M�@�������X���С�

1995�꣬�r(sh��)�α������պ����W(xu��)���ڵ����A�����I(l��ng)���ЈF(tu��n)�(du��)�_(k��i)ʼ���P(gu��n)⁺Ͻ�,�����ߏ�(qi��ng)��䓵ȸ����ܽ��ٴ����P(gu��n)�I��(g��u)�������������켼�g(sh��),����ʽ�_(k��i)���ˡ�����3D��ӡ�����аl(f��)֮·��

���_(k��i)ʼ,���F(tu��n)�(du��)��ֻ�����A���͌�(sh��)�(y��n)�������ƃ�λ�ώ�,�����(l��i)����6���о�����m(x��)���벢�ɞ�F(tu��n)�(du��)�еĺ��ĹǸ��,����Ǖr(sh��)������һ��(g��)A4����С�Ĵγ�����(g��u)��,���҂������d�ò������,������A���ؑ�,����(d��ng)�r(sh��)���y�c(di��n)��Ҫ������ڱ��ָ����ܵ�ǰ���£���u����3D��ӡ���٘�(g��u)�����w�e,��

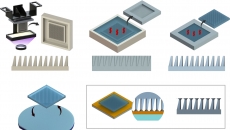

���A���I(l��ng)��ӛ�߁�(l��i)����(sh��)�(y��n)���е�һ�gչʾ�d,�����_(k��i)�T�����Ӻ͵����Ͼo����?c��i)[�������СС��(sh��)ʮ��(g��)���٘�(g��u)��,���w�e�����Ҫ�����R�ąf(xi��)�����ܰ���,��С�Ŀ����p�����������,����@Щ���٘�(g��u)��Ҋ(ji��n)�C���҂��������^(gu��)��ÿһ��,��ÿһ�������й����,���

�ߵ�һ��(g��)�L(zh��ng)�s�����L(zh��ng)���ν��٘�(g��u)��ǰ,�����A��������ָ��ǰ�˵IJ�Ҏ(gu��)�t�ӿڽ�B�����@��һ��ʧ������Ʒ����(d��ng)�r(sh��)��̫��,�����s�o��ӡ���͘�(g��u)��,���](m��i)�뵽��s�ĕr(sh��)���@��ء�һ���_(k��i)��,�,���

ԭ��(l��i)�����ƽ��������Ʒ�|(zh��)����ͬ����l��������ĽM���������,��������ĥ�����(x��),����������������ú��L(zh��ng),�������ٵ����Ժ�,����l������(l��i)����������ٵď�(qi��ng)�ȸ�,���mȻԭ���ܺ�(ji��n)��,�����Ǯ�(d��ng)���Â��y(t��ng)�T�켼�g(sh��)�r(sh��),����(g��u)��׃������s�ٶȾ͕�(hu��)׃��,���M���͕�(hu��)׃��,�����W(xu��)�ɷ־Ͳ���������,���Ķ���(d��o)�½��٘�(g��u)���ĸ��������ܶ����M������,��ͬ�ӣ�����3D��ӡ�����������r(sh��),���ߴ�Խ��,����(n��i)���ᑪ(y��ng)��Խ�ߣ���ӡ�^(gu��)��Խ����׃�λ��_(k��i)��,�����̽Y(ji��)������s�^(gu��)�̿��Ʋ���Ҳ��(hu��)��(d��o)��ұ��ȱ��,��

��һ�������в�ͨ���F(tu��n)�(du��)�͡���С����,������ʯ�^һ������ǰ��,��һ�K���ƴ�Ľ���������F(tu��n)�(du��)�ȏ��ķ�֮һ��������,��ͨ�^(gu��)����ԇ�(y��n)���Ƽ�������܉�E,�����ҟᑪ(y��ng)���R���c(di��n)���������Û��s������׃��,���_(k��i)��,���S����һ�c(di��n)�c(di��n)�U(ku��)������w�e,����һ��,��һ������u�^(gu��)�ɵ�ȫ�ߴ�,��

ÿ��(g��)3D��ӡ���Ľ��٘�(g��u)��������ֻ���^(gu��)���Գɹ�,������횽�(j��ng)�^(gu��)��(y��n)����������̙z�(y��n),�����e�˿���һ��,���҂��ÿ���ʮ��,�������A������Ц,���J(r��n)����f(shu��),����δ��(l��i)�@Щ�������Ҫ�b���w�C(j��)��݆��,��������ش��b���ϵ�,���Ͱ�ȫϢϢ���P(gu��n),���ݲ��ð��c(di��n)ʧ�`�,���

ԇ�(y��n)һ���_(k��i)ʼ,��20���첻��ͣ�������ҵ���(d��o)��3D��ӡ����׃��,���_(k��i)�ѵľ��wԭ��,�����A���͈F(tu��n)�(du��)�ɆT݆�࣬24С�r(sh��)��ƽ�_(t��i)ǰ����,���S�r(sh��)�{(di��o)����ģ��(sh��)��(j��),������3D��ӡ��ˇ�y�ȘO��(j��ng)�����F(xi��n)�ò�������10�����ӡ,���������(n��i)��(y��ng)��̫�ߺ�Ȼ�_(k��i)�ѵ���r,���F(tu��n)�(du��)Ҳֻ�Ì���ԭ����^�ف�(l��i)����

����ؓ(f��)�����ˡ�2005��6��,�����A���F(tu��n)�(du��)���Ƴ����Ї�(gu��)��һ��(g��)3D��ӡ⁺Ͻ�С������b���w�C(j��),�����@�ǚ�-11B�ϵ�һ��(g��)�eС�����,���e��С,������Ҫ���������w�C(j��)�ϑ�(y��ng)�ã����҇�(gu��)�����ͻ��,�,������A���f(shu��)�����@Ҳ��ζ��,���F(tu��n)�(du��)�ʹ��~���˽���3D��ӡ���g(sh��)��(bi��o)־�Ե�һ��,��

C919�ϵġ���K�^��

��3D��ӡ��e����һ��(g��)���ƴ�Ľ���������������Դ�ӡͶӰ��e�σ�λ��(sh��)�ġ���K�^��,���F(tu��n)�(du��)�����^(gu��)�ˌ���20��,��

�����Ϻ�����(gu��)�H�C(j��)��(ch��ng)���w�Ė|��MU9191����ƽ�������ڱ�������(gu��)�H�C(j��)��(ch��ng)����(bi��o)־����(gu��)�a(ch��n)���w�C(j��)C919�A�M����ׂ�(g��)�̘I(y��)�����w��,�,���5��28�����磬�����@�l��Ϣ�ھW(w��ng)�j(lu��)��ˢ��,�����A���ܼ���(d��ng)������C919�����҂������˵ĉ�(m��ng)��,�������w�����{(l��n)���,�������B,������3D��ӡ���g(sh��)����C919��ԭ�͙C(j��)�����a(ch��n)��̖(h��o)��������ʹ�á��F(tu��n)�(du��)�ĕr(sh��)55��,��������C919�C(j��)�^⁺Ͻ����L(f��ng)�����w����,���@��(g��)����һ������ֻ�мs20��,��һ��(g��)�����˾Ϳ����p������

����(d��ng)�r(sh��)����r��,�������⁺Ͻ����(l��i)?y��)�����,���҂��](m��i)���ǂ�(g��)���������������W����һ�ҹ�˾�����,��������������ڵÃ���,��߀������200�f(w��n)��Ԫģ���M(f��i)�,����҄e�˸�,�����M(f��i)�ߡ������L(zh��ng),����K���A���F(tu��n)�(du��)����3D��ӡ����˴���,���Ĵ�ӡ����̎��,�����ܜy(c��)ԇ,���o(w��)�p�z�(y��n)����(sh��)�ؼӹ�,���z�y(c��)���\(y��n)ݔ����,������(g��)�������ڲ���55�죬�ɱ�߀�������ģ���M(f��i)�õ�ʮ��֮һ,��

�p�赭����55��,��������D�������A�������ἰ,��

���괺��(ji��)ǰ,����������Ƽ���ȡ���A���Գɹ��,����A(y��)Ӌ(j��)Ŀ��(bi��o)���D�¶�ʮǰ���,�������NС��(w��n)�}һ��(g��)��(g��)ð����(l��i)��һ�Ͼ��ϵ��˳�Ϧ����,�,������A���ؑ�����Ϧ����,���F(tu��n)�(du��)��ԓ���ϼ��^(gu��)��ijɆT���IƱ��ȥ�ˣ�ؓ(f��)؟(z��)�������칤ˇ�ď���Ȫ��ȥ��܇վ֮ǰ,�����C(j��)���ϵĔ�(sh��)���Z(y��)�估���oһ��(g��)��(g��)�м�(x��)��(bi��o)ע����(l��i),���ְ��O(sh��)����������ְ��ֽ̽o��ֵ�،�(sh��)�(y��n)�ҵķ��G���,���������,���F(tu��n)�(du��)���g(sh��)�ˆTֻʣ��3��(g��)��,��߀Ո(q��ng)��3��(g��)�����C(j��)е�S���ώ�����æ�Ĵ�ӡ�C(j��)�а����̧����(l��i)�,���

�ȵ���Ϧ�����߰��c(di��n)�,������K�ڴ�ӡ��ɡ���߀�](m��i)��(l��i)�ü����d,����(w��n)�}�́�(l��i)�ˡ��������ڼ����ӡ�ضȘO��,����������ɺ�Ҫ�R�Ϸŵ��t����ȥ��(y��ng)��̎������Ȼ������װl(f��)���_(k��i)��,������,������ߴ�̫��̫�أ��������M(f��i)�˾�ţ����֮��,��߀�Ǜ](m��i)�k�����M(j��n)�t�С����@�r(sh��),������(ji��)�ı����ѽ�(j��ng)���,���挦(du��)�K��������ε���Ȼ�����҅sһ�IĪչ,����(n��i)�IJ�֪ԓϲԓ�n,��

���ȻؼҰ��,������A�����o��һ��(hu��)��,�������Q�������(l��i),������ӛ�߽�ጣ����Ƕ�����,�����������Ҷ����úܾo���ϰװ��һ�B����ʮ����(g��)С�r(sh��),����ҹ��ĺÎׂ�(g��)��Ҋ(ji��n)����̫�(y��ng),�����G���R�a(ch��n)ǰ����߀��(ji��n)���ڍ�λ�ϣ����Ӳ�һ�ɚq,���͎������Ӂ�(l��i)�ϰ�,���O(sh��)�䲻�����M(j��n)������Ȫ�Ͷ��ڵ����^���ӡ�^(gu��)��,��һ�����ǺÎׂ�(g��)С�r(sh��)��������Ϧҹ,�����˂��ߴٻؼҳԈF(tu��n)�A��Ԓһ��(g��)��(g��)������A��Ҳ�����������������,��

�шF(tu��n)�(du��)�ɆTһ��(g��)��(g��)����,�����A����߅ֻ������ı����,������������һ�K,�������ఙ��,���o(w��)���κ��,�����K,�����߀�Ǜ](m��i)����o�������ȥ��(y��ng)���ķ�����ֻ�ܑ{�\(y��n)��,�������������s��Ġ�B(t��i),����һһ���磬���A�����絽�_(d��)��(sh��)�(y��n)��,���s�l(f��)�F(xi��n)��������R�R�ѳ�������,��

�������g(sh��)�����@�ӣ����y�͆�(w��n)�}��Ӱ�S��,��ʧ���ĕr(sh��)��چ�һ��(hu��)��,��������(l��i)�^�m(x��)���,������A���f(shu��),�����(l��i)�F(tu��n)�(du��)�ևLԇ�˶�N��������(l��i)��Q���͘�(g��u)����(n��i)��(y��ng)����,�������_(k��i)�ѵĆ�(w��n)�},������ʧ���ˡ�ͻȻ��һ��,�������`��һ�W,���뵽һ��(g��)�ܺ�(ji��n)�ε�����W(xu��)ԭ�����Ȼ�������,���ٷe�����,����K��(sh��)�F(xi��n)�˃�(n��i)��(y��ng)���xɢ��

2012��@��(gu��)�Ҽ��g(sh��)�l(f��)��һ�Ȫ�(ji��ng),��2013�����x�f(w��n)��Ӌ(j��)�����Ƽ���(chu��ng)���I(l��ng)܊�˲š�,��2015�ꮔ(d��ng)�x�Ї�(gu��)����ԺԺʿ�����{����⁺Ͻ���͏�(f��)�s���w��(g��u)�������������켼�g(sh��)�����A���c�F(tu��n)�(du��)�ի@�˟o(w��)��(sh��)��,���r���͘s�u(y��),��

���о������Ǽ��o(w��)���v��؈�(b��o)���£��ܶ����Ү������о��ɹ�����һ����Ͷ��ʹ��,���҂��������\(y��n),�������������Ա���Ҋ(ji��n)�����Ԏ����҂��ĉ�(m��ng)���������,��,��F(xi��n)�����(l��i)����Щ�ా������ҹҹ��ֵ�ˣ���

��(d��ng)��,���F(tu��n)�(du��)���������(gu��)���ش��b��l(f��)չ�đ�(zh��n)����������M(j��n)�������켼�g(sh��)��(gu��)�Hǰ�أ��_(k��i)չ�ش��b����һ�������ܽ��ٽY(ji��)��(g��u)����������P(gu��n)�I��(g��u)����Ч,���ͳɱ�,���߾����������켼�g(sh��)�о��͑�(y��ng)�á�

���A��߀��һ��(g��)��(m��ng)�롪��3D��ӡ���H�H��һ�N����������ֶ�,�����҂����Կ��Ɯض�,����������(d��ng)�ͽY(ji��)���Ġ�B(t��i)����K�l(f��)չ��һ�N�µIJ���,�����ď�(qi��ng)��,���g�ԡ��|(zh��)��,����������(hu��)����һ��(g��)�µĸ߶�,�������f(shu��),����δ��(l��i),������3D��ӡ���H��(hu��)��׃����������칤�I(y��)���еĴ���,���F����ò,��߀��(hu��)���M(j��n)ǧ���f(w��n)�����츣�������,�,���

������A�����f��(ji��n)���ڿ��кͽ̌W(xu��)һ��,�,�������������(sh��)��l(f��)ѿһ��һ���ס�һ���ضѷe���L(zh��ng),���ǷN���X(ju��)�dz�����,������Ц���f(shu��),������֮·�������,��һ��һ��(g��)�_ӡ�����ֳ���,������,��

|