來(lái)源:長(zhǎng)三角G60激光聯(lián)盟

中國(guó)礦業(yè)大學(xué)的研究人員綜述了激光粉末床熔合(LPBF)制備金屬玻璃(MG)材料中的孔隙和裂紋。相關(guān)研究成果以“Pores and cracks in the metallic glasses prepared by laser powder bed fusion”為題發(fā)表在《Journal of Materials Research and Technology》上。

640 2.jpg (118.6 KB, 下載次數(shù): 199)

下載附件

2023-8-16 09:18 上傳

快速發(fā)展的增材制造(AM)技術(shù)可以克服金屬玻璃的臨界尺寸限制。這可以獲得具有復(fù)雜幾何形狀和大尺寸的金屬玻璃(MG)部件。然而,殘余缺陷(如氣孔和裂紋)嚴(yán)重影響了合金的性能。因此,抑制和消除增材制造后殘留的孔隙和裂紋至關(guān)重要。

本文綜述了激光粉末床熔合(LPBF)制備金屬玻璃(MG)材料中的孔隙和裂紋,包括近年來(lái)在抑制它們的產(chǎn)生、減緩它們的擴(kuò)展和消除它們的崩潰方面取得的成就和面臨的挑戰(zhàn)。綜述了近年來(lái)LPBFed微孔材料的研究進(jìn)展,以及微孔和裂紋的抑制策略,如參數(shù)優(yōu)化、掃描策略改變、第二相的引入、襯底和微孔材料的選擇以及在設(shè)計(jì)孔隙率下提高元件性能等。進(jìn)一步分析了孔隙裂縫的起裂機(jī)理。最后,對(duì)目前尚未解決的問(wèn)題、面臨的挑戰(zhàn)和未來(lái)的研究方向進(jìn)行了評(píng)價(jià)。最后,對(duì)LPBFed MG的孔隙和裂縫問(wèn)題進(jìn)行了總結(jié)和展望。

640.jpg (102.8 KB, 下載次數(shù): 211)

下載附件

2023-8-16 09:18 上傳

圖1所示:近二十年來(lái),關(guān)于AM和/或MG的研究急劇增加。

640-1.jpg (70.26 KB, 下載次數(shù): 202)

下載附件

2023-8-16 09:18 上傳

圖2所示:(a)增材制造技術(shù)和(b)應(yīng)用金屬玻璃系統(tǒng)的百分比。

640-2.jpg (98.49 KB, 下載次數(shù): 207)

下載附件

2023-8-16 09:18 上傳

圖3所示:(a) LPBF機(jī)示意圖和(b) LPBF工藝示意圖。

隨著MG在LPBF中形成過(guò)程中的快速熔化和凝固,激光能量的吸收、傳導(dǎo)、輻射、對(duì)流、成球甚至蒸發(fā)等一系列復(fù)雜現(xiàn)象發(fā)生(圖4a),這取決于激光、金屬粉末和相除之間的相互作用(圖4)。

640-3.jpg (84.5 KB, 下載次數(shù): 201)

下載附件

2023-8-16 09:18 上傳

圖4所示:(a)激光與粉末的相互作用,(b)激光束的相互反射

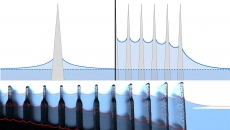

孔隙和裂紋形成的初步研究,前期報(bào)道了LPBF制造的FeCSiBPCrMoAl MG中出現(xiàn)裂紋的早期探索。同時(shí)觀察到裂紋和氣孔,通過(guò)優(yōu)化激光參數(shù)和掃描策略可以明顯減少裂紋和氣孔(圖5)。

640-4.jpg (115.14 KB, 下載次數(shù): 192)

下載附件

2023-8-16 09:18 上傳

圖5所示:(a)霧化后的粉末,(b-d)能量和掃描速度優(yōu)化后的可調(diào)節(jié)孔隙和裂紋

掃描參數(shù)優(yōu)化

在LPBF過(guò)程中,激光與材料相互作用的熱力學(xué)和動(dòng)力學(xué)行為可能受到許多因素的影響(圖6),這些因素將影響制造的MG中出現(xiàn)的孔隙和裂紋。

640-5.jpg (115.58 KB, 下載次數(shù): 228)

下載附件

2023-8-16 09:18 上傳

圖6所示:LPBF過(guò)程中的影響參數(shù)

640-6.jpg (156.03 KB, 下載次數(shù): 207)

下載附件

2023-8-16 09:18 上傳

圖7所示:密度和裂紋隨激光能量密度的增加而改善:(a-d) 24.4 ~ 37.8 J/mm3

掃描策略調(diào)節(jié)

除了調(diào)整掃描參數(shù)外,激光掃描模式還會(huì)影響LPBF過(guò)程中的溫度分布,其調(diào)節(jié)有望通過(guò)改變掃描策略來(lái)部分釋放有害的熱應(yīng)力,抑制孔隙和裂紋的存在。

與常用的X或Y策略相比,XY交叉掃描策略可以降低熱應(yīng)力,從而有利于抑制裂紋。通過(guò)調(diào)整三種掃描策略以及改變掃描間隔和掃描速度,進(jìn)一步研究了三種掃描策略對(duì)LPBF制備Zr52.5Ti5Cu17.9Ni14.6Al10 MG中氣孔和裂紋形成的影響。孔隙和裂紋被很好地抑制,最終幾乎消失。同時(shí),也可以得到幾乎完全致密的無(wú)裂紋MG (圖8)。

640-7.jpg (116.16 KB, 下載次數(shù): 218)

下載附件

2023-8-16 09:18 上傳

圖8所示:(a-d)不同掃描策略下ZR基MG的SEM圖像。黑色和白色箭頭分別指向孔隙和帶隙。

此外,Li等人通過(guò)在Al85Ni5Y6Co2Fe2 MGC的LPBF中采用重掃描策略,成功抑制了裂紋尖端的擴(kuò)展(圖9)。

640-8.jpg (116.11 KB, 下載次數(shù): 207)

下載附件

2023-8-16 09:18 上傳

圖9所示:重新掃描前后MGC的比較(上、下兩列)。紅色箭頭指向裂縫,在低功率重新掃描后可以減輕裂縫。

采用填充線掃描、棋盤掃描和相鄰層間正交掃描三種掃描策略對(duì)孔隙分布進(jìn)行了研究。此外,還報(bào)道了不同掃描策略下的孔隙分布。根據(jù)不同的掃描策略,孔隙可能沿同心圓排列,或積聚在熔體軌跡中心附近,或隨機(jī)分布(圖10)。

640-9.jpg (167.01 KB, 下載次數(shù): 208)

下載附件

2023-8-16 09:18 上傳

圖10所示:μ-CT圖像和孔隙分布隨掃描策略(a-b)填充線掃描、(c-d)棋盤掃描和(e-f)相鄰層間正交掃描而變化。

裂紋的萌生

最近,對(duì)LPBF制造的FeCrMoWMnSiBC MG的裂紋起裂位置進(jìn)行了研究。隨著熔池表面張力的減小,熔池的流動(dòng)性也隨之增強(qiáng)。相反,裂紋增大,這可能歸因于較高的溫度梯度。更重要的是,他們還發(fā)現(xiàn)大多數(shù)裂紋起源于非晶區(qū)(熔池)和熱影響區(qū)(HAZ)之間的連接處,在復(fù)雜的循環(huán)熱處理之后,由于殘余熱應(yīng)力集中在該連接處,裂紋易于擴(kuò)展(圖11)。

640-10.jpg (159.41 KB, 下載次數(shù): 187)

下載附件

2023-8-16 09:18 上傳

圖11所示:能量密度分別為(a) 17.54 J/mm3、(b) 35.10 J/mm3、(c) 65.79 J/mm3和(d)熔池與熱影響區(qū)連接時(shí)樣品的微觀結(jié)構(gòu)。

從現(xiàn)有的文獻(xiàn)來(lái)看,孔隙和裂紋的形成機(jī)制可以概括為:孔隙和裂紋產(chǎn)生的最根本問(wèn)題是激光與粉末的相互作用,而這種相互作用受多種因素的影響和調(diào)節(jié),如掃描策略和參數(shù)、起始粉末、激光特征、第二相、MG體系,甚至襯底特征等。這種相互作用決定了鎂合金的熔化和凝固,包括結(jié)晶、化學(xué)均勻性和殘余應(yīng)力,處理不當(dāng)可能導(dǎo)致氣孔的存在,當(dāng)伴隨的熱應(yīng)力超過(guò)鎂合金的斷裂強(qiáng)度時(shí),就會(huì)產(chǎn)生裂紋,如圖12所示。

640-11.jpg (154.11 KB, 下載次數(shù): 223)

下載附件

2023-8-16 09:18 上傳

圖12所示:孔隙與裂紋萌生機(jī)制。

待解決的問(wèn)題和未來(lái)的研究方向

為了減少孔隙和裂縫的產(chǎn)生,人們做了一些研究努力。這些研究包括掃描參數(shù)的優(yōu)化、掃描策略、襯底溫度等,考慮到MG合金LPBF過(guò)程中孔隙和裂紋的初級(jí)階段,經(jīng)過(guò)仔細(xì)分析,對(duì)幾個(gè)尚未解決的問(wèn)題和未來(lái)的研究方向進(jìn)行了提煉和總結(jié),如圖13所示。

640-12.jpg (108.9 KB, 下載次數(shù): 204)

下載附件

2023-8-16 09:18 上傳

圖13所示:未解決的問(wèn)題和未來(lái)的方向。

相關(guān)論文鏈接:

Haishun Liu, Yangyang Jiang , Dengfeng Yang , Qi Jiang, Weiming Yang . Pores and cracks in the metallic glasses prepared by laser powder bed fusion. Nature 620, 78–85 (2023). https://doi.org/10.1038/s41586-023-06251-w

參考文獻(xiàn):

https://www.sciencedirect.com/sc ... 423018732#cebib0010

|