來(lái)源:洞察金屬增材制造

眾所周知,航空航天是采用增材制造(AM)這項(xiàng)新技術(shù)的先行者。不過(guò),目前的應(yīng)用主要集中于在地球上制造的二級(jí)結(jié)構(gòu)或其它非關(guān)鍵應(yīng)用。在未來(lái)的任務(wù)中,預(yù)計(jì)將有更多的部件采用AM技術(shù)制造,包括主要結(jié)構(gòu)或其它任務(wù)關(guān)鍵部件,甚至在軌道上生產(chǎn)這些部件。在太空領(lǐng)域,AM在節(jié)約成本和提高性能方面凸顯了巨大的潛力。

鈦合金Ti6Al4V因其高比強(qiáng)度和高抗腐蝕性能而被普遍用于航空航天的高端應(yīng)用。但對(duì)于太空應(yīng)用和其它高要求用途,對(duì)部件可靠性的要求非常嚴(yán)格,有必要確保一致的機(jī)械和物理性能。除了構(gòu)建參數(shù)如激光功率,掃描速率等會(huì)對(duì)部件的性能造成影響外,原始粉末喂料的化學(xué)成分,氧含量等也是造成打印部件機(jī)械性能不一致的可能因素。歐洲宇航局的科研團(tuán)隊(duì)曾報(bào)道了高密度夾雜物對(duì)Ti6Al4V部件拉伸性能的影響以及粉末喂料中污染物的來(lái)源。

實(shí)驗(yàn)方案

所有Ti6Al4V樣品是通過(guò)粉床選區(qū)激光熔覆工藝制備。如下圖所示,拉伸試樣有3種取向,分別沿X,111和Z方向。打印后的樣品在真空爐中,670°C下保溫5h,進(jìn)行消除應(yīng)力退火。拉伸樣品的表面經(jīng)過(guò)陶瓷顆粒噴射表面處理工序來(lái)去除附著在表面的顆粒,以降低表面粗糙度。試樣首先經(jīng)歷了拉伸試驗(yàn),然后對(duì)其進(jìn)行了斷口表面分析和X射線計(jì)算機(jī)斷層掃描分析。值得注意的是,拉伸試樣的表面并未進(jìn)行機(jī)加工。為了進(jìn)行對(duì)比試驗(yàn),研究人員采購(gòu)了兩爐樣品,即第一爐(又被稱為contaminated)和第二爐(又被稱為non-contaminated)樣品。

640 2.jpg (34.72 KB, 下載次數(shù): 94)

下載附件

2024-1-16 11:27 上傳

拉伸試樣的3種取向

拉伸性能

第一爐樣品和第二爐樣品的屈服強(qiáng)度和抗拉強(qiáng)度相當(dāng),但是第一爐Z取向樣品的強(qiáng)度結(jié)果更加分散,主要體現(xiàn)在標(biāo)準(zhǔn)差更大上。此外,第一爐Z取向樣品的斷裂延伸率明顯比第二爐樣品的延伸率低,約為40%。

640.jpg (14 KB, 下載次數(shù): 104)

下載附件

2024-1-16 11:27 上傳

方框?yàn)榭估瓘?qiáng)度,黑點(diǎn)為屈服強(qiáng)度,第一爐:contaminated,第二爐:non-contaminated

640-1 2.jpg (12.21 KB, 下載次數(shù): 81)

下載附件

2024-1-16 11:27 上傳

兩爐樣品的斷裂延伸率,第一爐:contaminated,第二爐:non-contaminated

斷口形貌

第一爐縱向拉伸試樣(Z取向)的斷口呈典型的杯錐形拉伸斷裂面,具有內(nèi)纖維區(qū),外剪切唇和韌窩。雖然沒(méi)有證據(jù)顯示未融合缺陷的存在,但是發(fā)現(xiàn)了具有脆性斷裂形貌的鎢顆粒。因?yàn)殒u是硬質(zhì)材料,熔點(diǎn)高,韌性低,所以在拉應(yīng)力作用下,這些顆粒很有可能成為裂紋萌生的地點(diǎn)并會(huì)促進(jìn)裂紋擴(kuò)展。而在第二爐樣品的斷裂表面中并未檢測(cè)到鎢顆粒。

640-1.jpg (49.97 KB, 下載次數(shù): 98)

下載附件

2024-1-16 11:27 上傳

第一爐試樣的斷口形貌和鎢夾雜

缺陷

第一爐樣品中,鎢含量的體積分?jǐn)?shù)約為0.03%-0.04%,顆粒的直徑約為27-140微米,Z取向樣品的孔隙度約為0.03%,X和111取向樣品的孔隙度則接近0.3%。微孔的大小在37到250微米之間。與第一爐樣品類似,第二爐樣品中的缺陷濃度約為0.2%,尺寸在40-300微米之間,但夾雜顆粒的濃度可忽略不計(jì)。

原始粉末

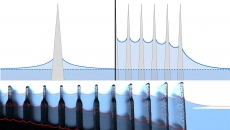

在使用ICP-OES方法檢測(cè)原始粉末的化學(xué)成分時(shí),沒(méi)有檢測(cè)到鎢元素,這很有可能是因?yàn)槠錂z測(cè)能力受限,元素在熔液中被稀釋。但是,X射線計(jì)算機(jī)斷層掃描和掃描電鏡(如下圖所示)都探測(cè)到了高密度的鎢顆粒。這也反過(guò)來(lái)說(shuō)明了這兩種方法可以被用來(lái)彌補(bǔ)其它常用粉末檢測(cè)手段的不足。

在該研究中,鎢夾雜顆粒主要來(lái)自于打印設(shè)備引起的交叉污染,因?yàn)樵诖蛴〉谝粻t樣品之前,在同一打印設(shè)備上使用了鎢粉。在鎢極氬弧焊中,鎢夾雜物是一個(gè)眾所周知的問(wèn)題,通常被認(rèn)為是導(dǎo)致焊接部件失效的一個(gè)重要原因。此外,其它性能也可能受到影響,比如耐腐蝕性能和應(yīng)力腐蝕開(kāi)裂。

640-2.jpg (57.46 KB, 下載次數(shù): 90)

下載附件

2024-1-16 11:27 上傳

用于生產(chǎn)第一爐樣品的粉末,亮灰色顆粒為鎢粉末顆粒 結(jié)論與啟示

對(duì)于制造關(guān)鍵的應(yīng)用部件,專家建議每臺(tái)AM設(shè)備只使用一種材料。除了檢測(cè)粉末的粒度分布,流動(dòng)性,化學(xué)成分以及形貌之外,在必要的情況下可利用掃描電鏡和CT等先進(jìn)表征手段對(duì)粉末中可能出現(xiàn)的微量污染物進(jìn)行檢測(cè)。

參考資料:

[1] https://doi.org/10.3390/ma10050522ENDec.2023.117966

|