來源:EngineeringForLife

高分辨率3D打印對聚合物材料在微觀尺度上進行定制加工,,為光學(xué),、微流體學(xué)、組織工程和生命科學(xué)領(lǐng)域的先進應(yīng)用提供了便利,。然而,,封閉微米級結(jié)構(gòu)(如閉合微流體通道)的3D打印仍然是一個挑戰(zhàn),,因為通道結(jié)構(gòu)經(jīng)常被殘留的固化樹脂堵塞�,;诜腔瘜W(xué)計量比的硫醇-烯烴和硫醇-烯烴/環(huán)氧化學(xué)反應(yīng)的雙重固化系統(tǒng)在鑄造或注射成型微流體器件的無膠粘結(jié)方面已經(jīng)廣為人知,。

來自德國弗賴堡大學(xué)的Dorothea Helmer團隊開發(fā)首個用于定制微流體器件制造的微尺度雙重固化硫醇-烯烴/環(huán)氧化學(xué)反應(yīng)的高分辨率立體光刻3D打印方案。在第一固化步驟中,,通過高分辨率3D打印制作開放式微流體結(jié)構(gòu),。然后,通過熱引發(fā)無膠粘結(jié)將微通道密封,,制造出尺寸可達(dá)80微米的良好控制的結(jié)構(gòu),。在粘結(jié)之前,中間材料允許進行定制的表面修飾,,如生物素修飾,,從而實現(xiàn)各種生物分子的連續(xù)固定。演示了密封芯片中具有特定圖案的DNA生物測定,。本研究為制造大范圍特定生物測定的定制微流體器件鋪平了道路,。相關(guān)工作以題為“High-Resolution 3D Printing of Dual-Curing Thiol-Ene/Epoxy System for Fabrication of Microfluidic Devices for Bioassays”的文章發(fā)表在2024年04月11日的國際著名期刊《Advanced Functional Materials》。

640.jpg (66.69 KB, 下載次數(shù): 323)

下載附件

2024-4-23 09:26 上傳

1. 創(chuàng)新型研究內(nèi)容

本研究開發(fā)了一種新型雙重固化材料的高分辨率3D打印方案,,用于制造通道尺寸為80微米的微流體器件的兩步法制造,。由于所開發(fā)材料的雙重固化特性,可以通過光聚合高精度地打印開放式微通道,,然后通過第二固化步驟中間材料的熱干粘結(jié)來密封,。除了制造通道寬度為80微米的特斯拉混合器等小特征和無需任何膠水或粘合劑的便捷粘結(jié)過程外,雙重固化材料還允許在兩個固化步驟之間對表面進行生物功能化,。本研究證明了開放通道表面的生物圖案化和單鏈DNA的結(jié)合可用于特異性檢測互補的DNA鏈,。這種開發(fā)的雙重固化材料系統(tǒng)結(jié)合了高分辨率結(jié)構(gòu)化和便捷的干粘結(jié)過程以及個體生物功能化的能力,為制造大范圍特定生物測定的定制微流體器件鋪平了道路,。

【雙重固化系統(tǒng)的開發(fā)】

為了將微流體結(jié)構(gòu)的高分辨率3D打印與無膠粘結(jié)和單一材料粘結(jié)過程相結(jié)合,,需要一種具有兩個獨立且可控的聚合步驟的材料系統(tǒng)。由于硫醇-烯烴樹脂以高分辨率的3D打印而聞名,,而基于OSTE+系統(tǒng)的無膠粘結(jié)方法在微流體器件的模具制造技術(shù)中很受歡迎,,因此開發(fā)了一種新型的基于硫醇-烯烴/環(huán)氧的雙重固化系統(tǒng)用于高分辨率3D打印。使用四官能性的對甲苯二巰基丙酸酯乙酯(PETMP)與雙官能的雙酚A乙氧基丙烯酸酯(BPA-EDA)和甘油二縮水甘油醚(GDE)的組合,,設(shè)計了一種可以通過兩個不同聚合反應(yīng)的兩個步驟進行聚合的單體混合物(圖1a),。雖然雙丙烯酸酯通過自由基聚合與硫醇發(fā)生反應(yīng),但GDE和PETMP通過堿催化的邁克爾加成反應(yīng)進行聚合,。為控制固化步驟并依次啟動兩個聚合反應(yīng),,相應(yīng)地選擇了兩個引發(fā)劑。雙酚A乙氧基丙烯酸酯和PETMP的自由基聚合由自由基光引發(fā)劑Irgacure 819啟動,而GDE和PETMP的邁克爾加成反應(yīng)由熱引發(fā)劑1,1-二甲基-3-苯基脲(PDU-250)啟動,。這種基于不同激活刺激的兩個引發(fā)劑的組合允許材料在兩個順序步驟中固化,。在第一步中,通過PETMP與BPA-EDA的紫外光引發(fā)聚合固化中間材料,。在第二個聚合步驟中,,通過PETMP與GDE的熱引發(fā)邁克爾加成反應(yīng)固化最終材料(圖1b)。由于需要在第一和第二固化步驟之間取得良好的平衡,,以提供紫外光引發(fā)聚合的高反應(yīng)性和熱固化步驟中的強粘結(jié)性,,根據(jù)樹脂組成表選擇了4:2:2(硫醇:丙烯酸酯:環(huán)氧)的功能團比例。為分析兩個順序固化步驟,,通過FTIR分析了每個單獨的聚合反應(yīng),。在圖1c中,通過S─H伸縮帶在2570 cm−1處的變化檢測了硫醇基團的轉(zhuǎn)化,�,?梢钥吹剑瑥臉渲街虚g體再到最終材料,,這個帶的大小逐漸減小,,表明硫醇基團在兩個固化步驟中發(fā)生轉(zhuǎn)化。這可以通過圖1d中GDE的C─O─C伸縮帶(910 cm−1)和BPA-EDA的C═C振動帶(810 cm−1)的分析進一步確認(rèn),。

640-1.jpg (103.48 KB, 下載次數(shù): 341)

下載附件

2024-4-23 09:26 上傳

圖1 雙重固化系統(tǒng)的成分和固化過程的表征

【雙固化材料的高分辨率 3D 打印】

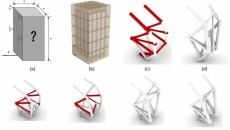

除了之前討論過的PETMP與BPA-EDA的紫外光引發(fā)聚合的高反應(yīng)性外,,制備的雙重固化樹脂還具有高透明度的光學(xué)性能。純單體混合物不在可見光范圍(400 nm以上)吸收任何光線,。這種高反應(yīng)性和透明光學(xué)性能的組合使得開發(fā)的雙重固化樹脂成為一種有前景的高分辨率3D打印材料系統(tǒng),。為獲得適用于3D打印的材料,向PETMP,、BPA-EDA和GDE中添加了以下添加劑:光引發(fā)劑苯基雙(2,4,6-三甲基苯基)膦氧化物(Irgacure 819),、抑制劑4-甲氧基苯酚(MEHQ)和吸收劑2-硝基二苯硫(2-NPS)。使用具有5 µm激光束的高精度SLA打印機Dilase 3D,,對雙重固化系統(tǒng)進行了高分辨率3D打印能力的測試。為確定3D打印過程的分辨率限制,,選擇了一個尺寸為2 mm的詳細(xì)立方體格子結(jié)構(gòu),,因為它包含了3D打印的所有困難,如細(xì)線,、空心結(jié)構(gòu)和懸挑,。如圖2a所示,尺寸為2 mm,、線寬為50 µm的雙重固化材料的3D打印立方體格子成功打印出來,。這個具有50 µm尺寸詳細(xì)特征的3D打印結(jié)構(gòu)表明,開發(fā)的雙重固化材料可以使用商用SLA打印機進行高分辨率加工,。為測試3D打印過程對微流體器件制造的分辨率,,通過2小時內(nèi)打印了通道尺寸最小為80 µm的開放式微流體芯片,。如圖2b所示,具有特斯拉混合器通道結(jié)構(gòu)的開放式微流體器件以高分辨率打印出來,。圖2c,、2d中的光學(xué)顯微鏡圖片顯示了通道寬度為80 µm的通道結(jié)構(gòu)的清晰3D打印效果。因此,,本研究開發(fā)的雙重固化材料已被證明適用于高分辨率打印具有詳細(xì)3D特征和個體微流體結(jié)構(gòu),。這為通過將雙重固化材料的高分辨率3D打印與無膠粘結(jié)能力相結(jié)合,定制制造微流體器件鋪平了道路,。

640-2.jpg (65.09 KB, 下載次數(shù): 302)

下載附件

2024-4-23 09:26 上傳

圖2 使用高精度SLA打印機Dilase 3D和5微米光束對雙重固化材料進行高分辨率的3D打印

【微流體芯片的單一材料粘結(jié)密封】

為獲得最終的微流體器件,,需要關(guān)閉和密封3D打印的開放通道。如圖3a所示的示意圖所示,,3D打印的物體仍然保留有巰基和環(huán)氧基團的功能性基團,。利用硫醇與環(huán)氧基團的熱引發(fā)邁克爾加成反應(yīng)的第二聚合步驟,無需任何粘合劑或額外的表面處理,,就可以將3D打印的中間物體粘接在一起,。為了密封,將開放式微流體部分和平頂部分對齊,,施加50克的壓力,,并在130℃下加熱20分鐘。經(jīng)過這個熱處理,,最終的微流體器件可以用于各種微流體應(yīng)用,。圖3b、c顯示了具有100 µm寬度的直通微通道在密封過程前后的橫截面,。由于開放式微流體部分的底部是用40 µm光束進行快速打印的,,而通道結(jié)構(gòu)是用5 µm光束進行高精度和更平滑表面質(zhì)量的打印的,因此圖3b中的開放式通道底部還顯示了一個界面,。此外,,圖3b中的橫截面顯示,打印的通道壁與通道底部不完全垂直,,而是以20°的斜度打印,。由于通道寬度在頂部比最初設(shè)計的要大,樹脂沒有被固化成尖銳的邊緣,,而是逐層略微擴展了通道寬度,。對比這兩個橫截面可以看出,兩個部分粘接良好,,密封過程沒有影響通道結(jié)構(gòu),。為了測試密封和混合質(zhì)量,將具有200 µm主通道尺寸的3D打印和密封的微流體特斯拉混合器與管道和泵通過芯片連接器連接起來。在圖3d中,,測試了微流體混合器中藍(lán)色和黃色染色水的混合,。通過該芯片實現(xiàn)了兩種液體的無泄漏混合,形成了綠色液體,。為了更詳細(xì)地分析混合行為,,通過光學(xué)顯微鏡檢測了黑色和無色水的混合。如圖3e,、f所示,,兩種液體以共流的方式進入通道。經(jīng)過四個特斯拉混合器單元后,,獲得了均勻的灰色混合物,。除了制造標(biāo)準(zhǔn)的薄微流體系統(tǒng)外,本研究的方法還允許構(gòu)建3D器件,。通過包裹和熱干粘合一層雙重固化材料,,密封了帶有3D螺旋通道的打印圓柱體。

640-3.jpg (110.8 KB, 下載次數(shù): 335)

下載附件

2024-4-23 09:26 上傳

圖3 對3D打印的開放微通道進行密封,,并進行微流體應(yīng)用測試

【雙重固化材料的物性特征】

除了微流體器件的高精度設(shè)計和簡單制造之外,,材料的物性特征也非常重要。尤其是材料的力學(xué)性能,、耐水性和對各種溶劑的化學(xué)抗性是微流體器件材料的關(guān)鍵特征,,這定義了它們的應(yīng)用范圍。以下將對本研究開發(fā)的雙重固化材料的力學(xué)性能,、耐水性和化學(xué)抗性進行分析,。在力學(xué)測試中,每個樣本進行了五次測量,,以計算均值和標(biāo)準(zhǔn)偏差,。每個樣本的示例曲線如圖4a所示。如圖4a所示,,通過第二次固化步驟,,中間材料的力學(xué)性能可以顯著提高到最終材料的水平。中間材料表現(xiàn)出軟性行為,,楊氏模量為1.44 MPa,,而最終材料的剛度增加了近五倍,達(dá)到6.90 MPa,。雖然由于第二次聚合,斷裂應(yīng)力也增加了五倍,,但斷裂應(yīng)變?nèi)员3衷?9%,。與用于微芯片的標(biāo)準(zhǔn)材料PDMS Sylgard 184(楊氏模量為1.28 MPa,抗拉強度為6.7 MPa)相比,本研究的雙重固化材料的剛度增加了五倍,。然而,,所提出的雙重固化系統(tǒng)的抗拉強度為1.23 MPa,明顯低于Sylgard 184,�,?傮w而言,本研究的雙重固化材料與微芯片應(yīng)用的標(biāo)準(zhǔn)材料相當(dāng),,并在第二次固化步驟后具有合適的力學(xué)性能,。為測試熱處理下粘接過程的強度和中間材料的修復(fù)能力,對中間材料的測試樣品進行了切割,、重新組裝和熱修復(fù)后進行了力學(xué)測試,。如圖4a所示,修復(fù)的材料顯示出與最終材料相同的剛度,,為6.87 MPa,,表明共價鍵合的強度。然而,,修復(fù)材料的斷裂應(yīng)變和抗拉強度從19%降低到了3.4%和從1.23降低到了0.31 MPa,。與我們開發(fā)的雙重固化材料的熱粘接強度(0.31 MPa)相比,商業(yè)上可用的雙重固化材料OSTEMER 322顯示出1.0 MPa的增強粘接強度,。然而,,常見的熱塑性材料(如PS–PS(0.38 MPa)、PMMA–PMMA(0.19 MPa)和PET–PET(0.25 MPa))以及基于丙烯酸酯/環(huán)氧樹脂的雙重固化膠粘劑(0.26 MPa)的熱粘接強度與本研究開發(fā)的材料相當(dāng),。因此,,所提出的雙重固化系統(tǒng)的無粘接干燥粘接提供了一種簡單的微流體器件制造方法,具有適當(dāng)?shù)恼辰訌姸�,。除了力學(xué)性能之外,,還對雙重固化材料的潤濕性和化學(xué)抗性進行了測試。第二次聚合步驟使水接觸角從74°增加到101°,,這是由于殘余功能基團的消耗導(dǎo)致了材料表面性質(zhì)的疏水化(圖4b),。這種疏水性行為也通過水、乙醇和丙酮的膨脹測試得到了確認(rèn)(圖4c),。該材料在24小時內(nèi)對水和乙醇表現(xiàn)出很高的化學(xué)抗性,,膨脹率分別為1.9%和2.9%,而對丙酮的膨脹率達(dá)到了44%,,表明對丙酮的化學(xué)抗性較低,。因此,開發(fā)的雙重固化材料具有強大的共價鍵合能力,,能夠提供足夠的密封性,,對水和乙醇具有較高的化學(xué)抗性,,適用于大多數(shù)生物醫(yī)學(xué)和生物化學(xué)合成或分析過程。

640-4.jpg (36.07 KB, 下載次數(shù): 306)

下載附件

2024-4-23 09:26 上傳

圖4 雙重固化材料的中間,、最終和愈合狀態(tài)的材料性質(zhì)

【用于 DNA 生物測定的雙固化材料的生物圖案化】

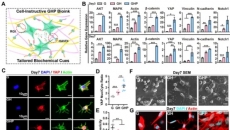

由于微流體器件的逐步制造過程,,通過3D打印開放通道并在控制的第二次聚合步驟中密封系統(tǒng),中間材料在密封之前允許進行特定的表面功能化,。正如先前展示的對于生物化學(xué)應(yīng)用中的標(biāo)準(zhǔn)溶劑水和乙醇的高化學(xué)抗性,,雙重固化材料及其制造過程已經(jīng)進行了對生物測定的兼容性測試。如圖5a-c所示的示意圖,,中間材料通過我們先前報道的光刻過程進行定制圖案的生物功能化,,然后再密封成最終的微流體器件。為了對表面進行生物功能化,,生物素-5-熒光素(B5F)通過光輻射共價地附著在材料表面上(圖5d,,e)。生物素功能化的表面隨后用于兩種不同的生物測定:首先用于檢測鏈霉親和素(圖5e,,f),,其次用于特異性檢測互補DNA(圖5g-i)。在生物素-鏈霉親和素測定中,,生物素功能化的表面用青黃素3標(biāo)記的鏈霉親和素(STV-Cy3)沖洗,。在去除分析物溶液并用緩沖溶液清洗表面后,通過熒光顯微鏡檢測STV-Cy3與材料表面上生物素圖案的結(jié)合,。如圖5j所示,,由于熒光標(biāo)記的鏈霉親和素的結(jié)合,生物素的圖案變得清晰可見,。對于DNA測定,,再次使用生物素功能化作為生物圖案化過程,因為生物素-鏈霉親和素系統(tǒng)是一種多功能系統(tǒng),,可用于連接具有鏈霉親和素功能的各種分子,。在下一步中,生物素功能化的表面(圖5e)用鏈霉親和素溶液處理(圖5g),。通過用生物素標(biāo)記的單鏈DNA溶液沖洗,,實現(xiàn)了DNA在器件表面的整合(圖5h)。然后,,這種DNA功能化的器件已經(jīng)準(zhǔn)備好用于特異性檢測其互補DNA序列,。對于DNA測定,DNA功能化的表面用Atto550標(biāo)記的互補單鏈DNA溶液處理,,用緩沖溶液清洗,,并通過熒光顯微鏡分析。

640-5.jpg (150.32 KB, 下載次數(shù): 343)

下載附件

2024-4-23 09:26 上傳

圖5 對雙重固化材料進行生物圖案處理,,用于生物分析測試

2. 總結(jié)與展望

本工作介紹了一種用于高分辨率3D打印微流體器件的新型雙重固化材料的開發(fā),。所開發(fā)材料的可控雙重固化特性,,實現(xiàn)了微流體器件的逐步制造:首先通過高分辨率3D打印定制的開放通道,,然后在第二步中使用單材料,、無需膠粘劑的粘接過程對其進行密封。通過優(yōu)化樹脂組成和打印參數(shù),,成功地3D打印出了50微米特征尺寸的3D格子測試結(jié)構(gòu)和80微米尺寸的微流體通道,。對材料的機械性能進行了分析,發(fā)現(xiàn)第二次固化顯著提高了材料的楊氏模量,,而疏水性略有增加,。此外,對雙重固化材料的化學(xué)抗性進行了分析,,顯示其對水和乙醇具有很好的抗性,。除了高設(shè)計靈活性和簡便的制造過程外,雙重固化材料還使得在3D打印和粘接的兩個步驟之間能夠?qū)ξ⒘黧w器件的表面進行功能化,。中間材料的高分辨率生物素功能化允許特異性固定帶有鏈霉親和素標(biāo)記的各種生物分子,。例如,通過熒光顯微鏡展示了青黃素3標(biāo)記的鏈霉親和素的檢測以及互補DNA序列的特異性識別,。成功檢測到密封通道內(nèi)的生物圖案證明了生物素功能化與熱密封過程的兼容性,,以及材料在微流控芯片內(nèi)部進行光學(xué)檢測的合適光學(xué)性能。所提出的材料系統(tǒng)為商業(yè)打印機上在2小時內(nèi)生產(chǎn)具有特定功能化的定制芯片的高分辨率微流體學(xué)鋪平了道路,。

文章來源:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202401516

|