| |

激光巨頭通快出售增材制造業(yè)務(wù),LEO基金接

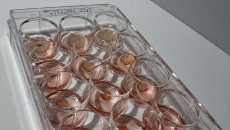

麥吉爾大學(xué)初創(chuàng)公司TissueTinker利用3D打印

倒計(jì)時(shí)9天,2025第四屆中國(guó)(杭州)增材制造

安全大于天!珠海某3D打印企業(yè)發(fā)生粉塵閃燃

通知:關(guān)于組織開展2025年中國(guó)增材制造優(yōu)質(zhì)

重磅匯總!2025上半年Science七篇3D打印前

剛性光子微粒3D打印構(gòu)建承重結(jié)構(gòu)

國(guó)外活動(dòng):2025中東AM Conclave 增材制造科

奢侈品牌Boss進(jìn)軍3D打印領(lǐng)域,發(fā)布HUGO FOR

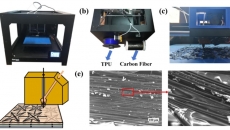

3D打印連續(xù)碳纖維增強(qiáng)TPU超材料用于柔性多

關(guān)注南極熊

通知

聯(lián)系QQ/微信9:00-16:00

392908259南極熊3D打印網(wǎng)

致力于推動(dòng)3D打印產(chǎn)業(yè)發(fā)展