作者:張勇,,王斌斌,劉琛,,李斌強(qiáng),,趙俊波,李志文,,李哲,,趙春志,王亮,,蘇彥慶

工作單位:

哈爾濱工業(yè)大學(xué)材料科學(xué)與工程學(xué)院金屬精密熱加工國家重點實驗室

哈爾濱工業(yè)大學(xué)空間環(huán)境與物質(zhì)科學(xué)研究院

中國船舶集團(tuán)有限公司第七0三研究所

哈爾濱工業(yè)大學(xué)鄭州研究院

來源:焊接切割聯(lián)盟

金屬增材制造(Metal additive manufacturing,,MAM)因其高度的工藝靈活性、廣泛的材料適用性和充分的材料利用率,,自20世紀(jì)80年代增材制造的概念化開始,便受到了國內(nèi)外各領(lǐng)域研究者的廣泛關(guān)注,。

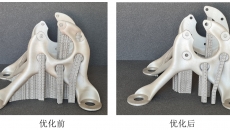

相較常規(guī)“鑄造/鍛造+減材”的金屬零部件制備方法,,增材制造在產(chǎn)品研發(fā)、復(fù)雜結(jié)構(gòu)制造和多材料集成制造方面表現(xiàn)出突出的優(yōu)勢,,使其成為現(xiàn)代工業(yè)也必將是未來工業(yè)中的關(guān)鍵戰(zhàn)略技術(shù),。歷經(jīng)四十多年的快速發(fā)展,MAM技術(shù)逐漸成熟,,國內(nèi)外已形成相關(guān)的標(biāo)準(zhǔn),,且已具備較大的市場規(guī)模。

近年來,,包括以復(fù)雜構(gòu)型制備及大型工件修復(fù)為目的的MAM技術(shù)在海洋工程領(lǐng)域得到應(yīng)用,,特別是MAM技術(shù)受到了海軍的關(guān)注。海水作為含氧高鹽度電解質(zhì)溶液,,對常見金屬材料存在較強(qiáng)的腐蝕作用,,這使得腐蝕成為MAM所制備合金材料需要面臨的問題。

針對MAM所制備合金材料的腐蝕行為,,已有相關(guān)綜述文獻(xiàn)進(jìn)行了總結(jié)討論,,并形成了一些普遍性的觀點,可概括如下:增材制造通過“點-線-面-體”的方式實現(xiàn)工件的成型,,材料經(jīng)歷快速凝固并受到復(fù)雜熱歷史的影響,,導(dǎo)致MAM所制備合金材料往往表現(xiàn)出微觀組織細(xì)化、介觀結(jié)構(gòu)分層和宏觀各向異性的現(xiàn)象,,另外,,MAM所制備合金材料還存在高濃度晶體缺陷、化學(xué)成分不均勻,、非平衡相組成,、熱應(yīng)力累積和孔隙缺陷等問題,。這些組織結(jié)構(gòu)特征改變了合金的腐蝕行為,并且,,多種微觀結(jié)構(gòu)特征間還存在相互耦合作用,。

然而,金屬材料的腐蝕行為與腐蝕環(huán)境存在密切關(guān)系,,當(dāng)涉及海水環(huán)境時,,熱力學(xué)角度上,海水作為含氧的中性或弱堿性腐蝕介質(zhì),,易導(dǎo)致金屬材料發(fā)生吸氧腐蝕,,而不利于析氫腐蝕的發(fā)生。

動力學(xué)角度上,,一方面,,海水作為強(qiáng)電解質(zhì)溶液,大量的鹽離子通過提高電導(dǎo)率,,增加了電化學(xué)反應(yīng)的速率,,即促使腐蝕速率的增加;另一方面,,海水中豐富的氯離子通過與金屬形成金屬氯化物加速電化學(xué)反應(yīng)的進(jìn)行,,并且氯離子在金屬表面的局部聚集還會導(dǎo)致點蝕的發(fā)生。然而,,隨著金屬材料在海水中腐蝕的進(jìn)行,,會在金屬表面形成氧化物膜,將導(dǎo)致其腐蝕熱力學(xué)和動力學(xué)條件發(fā)生改變,。

熱力學(xué)角度,,氧化物膜的形成使金屬的電極電位正移,從而降低了金屬氧化的傾向,;動力學(xué)角度,,氧化物膜的形成限制了腐蝕介質(zhì)與金屬基體的直接接觸,從而降低了金屬材料的腐蝕速率,。由此可見,,海水環(huán)境賦予了金屬材料特定的熱力學(xué)和動力學(xué)條件,因此,,非常有必要針對MAM所制備合金材料的海水耐蝕性開展研究,。

氧化物鈍化膜的保護(hù)性通常是海洋工程用金屬材料抵抗海水腐蝕的主要機(jī)制。在各種金屬氧化物中,,鉻(Cr),、鈦(Ti)和鋁(Al)元素所形成的氧化物保護(hù)膜致密、穩(wěn)定,具有卓越的海水腐蝕抵抗性,,因此而具有優(yōu)異耐海水腐蝕性能的典型合金材料包括不銹鋼,、鈦合金和鋁合金。

在諸多合金材料體系中,,奧氏體不銹鋼,、雙相不銹鋼、沉淀硬化馬氏體不銹鋼,、Ti6Al4V鈦合金和AlSi10Mg鋁合金在海洋環(huán)境中被廣泛應(yīng)用,,且其對應(yīng)的MAM所制備合金材料得到了較多的海水耐蝕性或類海水環(huán)境(3.5% NaCl溶液)耐蝕性的研究,因此本文將圍繞這幾種合金材料展開討論,。

MAM工藝通過影響金屬材料的組織結(jié)構(gòu)導(dǎo)致MAM所制備合金材料不同于常規(guī)合金的耐蝕性,,而不同的MAM方法所制備合金同樣存在組織結(jié)構(gòu)差異,因此關(guān)于MAM所制備合金耐蝕性的討論需要區(qū)分MAM方法,。

粉末床熔融(Powder bed fusion, PBF)和定向能量沉積(Direct energy deposition,,DED)是最常見的MAM方法,其中,,PBF增材包括激光粉末床熔融(Laser powder bed fusion, LPBF)和電子束粉末床熔融(Electron beam powder bed fusion, EB-PBF)兩種方法,,通過逐層選擇性熔化預(yù)置粉末實現(xiàn)工件制備,所形成熔池體積微小,,冷卻速度可達(dá)105~107 K/s。

相較PBF技術(shù),,DED技術(shù)通過向熔池區(qū)同軸送材的方式實現(xiàn)工件的制備,,通常使用更高的熱源功率,形成既深又寬的熔池,,因此冷卻速率低于PBF技術(shù),,但依舊可達(dá)103~104 K/s,高于鑄造合金的冷卻速率,。

DED技術(shù)可使用粉末或絲材作為原材料,,當(dāng)使用粉末時,以激光作為熱源,,稱為激光金屬沉積(Laser metal deposition, LMD),。當(dāng)使用絲材時,可以使用激光,、電子束和電弧作為熱源,,分別稱為絲材激光增材制造(Wire laser additive manufacturing, WLAM)、電子束自由成形(Electron beam freeform fabrication, EBF3)和絲材電弧增材制造(Wire arc additive manufacturing, WAAM),。

本文圍繞MAM技術(shù)在海洋工程領(lǐng)域的潛在應(yīng)用,,選取了奧氏體不銹鋼、雙相不銹鋼、沉淀硬化馬氏體不銹鋼,、Ti6Al4V鈦合金和AlSi10Mg鋁合金共五種廣泛應(yīng)用于海洋工程的合金材料作為研究對象,,全面探討了MAM所制備合金材料在海水或模擬海水環(huán)境(3.5% NaCl溶液)中的耐蝕性能。分別對PBF和DED兩類工藝所制備合金材料的微觀組織結(jié)構(gòu)與海水中腐蝕行為之間的關(guān)系進(jìn)行深入研究,,同時還詳細(xì)考察了熱處理工藝對MAM所制備合金材料在海洋環(huán)境下耐蝕性的影響,。最后,綜合分析了MAM所制備合金材料在海水耐蝕性方面的研究進(jìn)展和潛在問題,,并對未來的發(fā)展趨勢進(jìn)行了展望,。

不銹鋼

MAM工藝過程涉及一系列復(fù)雜的物理和化學(xué)現(xiàn)象,包括高能束的作用,、快速熔凝,、熔池流動、物相轉(zhuǎn)變和元素?fù)]發(fā)等,。這些現(xiàn)象不僅對MAM所制備合金材料的微觀組織結(jié)構(gòu)產(chǎn)生影響,,還直接決定了產(chǎn)品的成形質(zhì)量。

孔隙和表面粗糙度是MAM所制備合金材料中常見的成形質(zhì)量缺陷,,對合金的海水耐蝕性具有不利影響,。具體而言,孔隙是點蝕形核和縫隙腐蝕的敏感位置,,隨著時間的推移,,孔隙處會逐漸形成閉塞腐蝕電池,通過自催化過程來加速合金的腐蝕,。此外,,點蝕坑的形成與增長易造成應(yīng)力集中,從而促使裂紋的萌生與擴(kuò)展,,因此,,孔隙的存在還會降低構(gòu)件的應(yīng)力腐蝕抗力和腐蝕疲勞強(qiáng)度。

MAM所制備合金材料的表面粗糙度與熔池流動,、粉末粘連和階梯效應(yīng)等因素有關(guān),,其存在增加了試樣的表面積,并且容易隱藏潛在的點蝕核心缺陷,,從而降低了MAM所制備合金的海水耐蝕性,。

當(dāng)今,孔隙和表面粗糙度對MAM所制備合金材料的耐蝕性已不再構(gòu)成明顯威脅,,這歸功于眾多研究者在降低孔隙率和表面粗糙度方面的不懈努力,。對于孔隙問題,當(dāng)使用優(yōu)選的工藝參數(shù)時,,目前的MAM技術(shù)在制備多種合金材料時均可輕松實現(xiàn)高達(dá)99.9%的致密度,,包括不銹鋼、鈦合金和鋁合金等。至于表面粗糙度,,機(jī)械拋光和化學(xué)拋光等方法能夠獲得極為光滑的表面,。

因此,MAM合金在海水環(huán)境下的腐蝕行為主要由其微觀組織控制,,這包括物相組成,、元素分布、晶體結(jié)構(gòu),、晶粒形態(tài)和組織尺寸,。為了深入探討微觀組織對MAM所制備不銹鋼在海水中腐蝕性能的影響,下面重點討論奧氏體不銹鋼,、雙相不銹鋼和沉淀硬化馬氏體不銹鋼這三種主要合金材料,。

奧氏體不銹鋼

對于常規(guī)合金的研究表明,點蝕是奧氏體不銹鋼在海水環(huán)境下耐腐蝕性能的主要挑戰(zhàn),。因此,,奧氏體不銹鋼的點蝕電位在一定程度上反映了其海水耐蝕性。圖1整理了相關(guān)文獻(xiàn)中不同狀態(tài)MAM所制備316L不銹鋼及鍛態(tài)合金在近3.5% NaCl溶液中的點蝕電位數(shù)據(jù),�,?梢园l(fā)現(xiàn)PBF所制備316L不銹鋼的點蝕電位高于鍛態(tài)合金,而DED所制備316L不銹鋼的點蝕電位與鍛造合金相當(dāng),。這表明PBF所制備316L不銹鋼具有優(yōu)異的海水耐蝕性,,而DED所制備316L不銹鋼可以作為鍛態(tài)合金的代替品。

640.jpg (131.05 KB, 下載次數(shù): 80)

下載附件

2024-8-22 14:58 上傳

圖1 MAM所制備316L不銹鋼和鍛態(tài)合金在近3.5% NaCl溶液中的點蝕電位

奧氏體不銹鋼的點蝕問題與MnS夾雜及其周圍形成的Cr元素耗盡區(qū)密切相關(guān),。在PBF過程中,,熔融金屬迅速凝固,可有效地抑制MnS夾雜物的形成,,如圖2(a)和(c)所示,并避免Cr元素耗盡區(qū)的產(chǎn)生,。這有助于提高合金的抗點蝕性能,,并對PBF所制備奧氏體不銹鋼的耐蝕性產(chǎn)生積極影響。正如圖2(d)所示,,不同狀態(tài)下的316L不銹鋼的動電位極化曲線表明,,PBF制備的316L不銹鋼具有明顯更高的點蝕電位,同時具有更低的鈍化電流密度,,這說明它在海水中擁有更優(yōu)越的耐腐蝕性,。

640-1.jpg (200.91 KB, 下載次數(shù): 98)

下載附件

2024-8-22 14:58 上傳

圖2 不同316L不銹鋼的微觀組織形貌:(a) PBF;(b) PBF后退火處理,;(c) 鍛態(tài)及其 (d) 動電位極化曲線

當(dāng)然,,盡管PBF技術(shù)的快速冷卻作用可以有效地抑制MnS夾雜物的形成,但并不總能完全避免其產(chǎn)生。但是,,在PBF制備的奧氏體不銹鋼中,,MnS夾雜物的尺寸遠(yuǎn)遠(yuǎn)小于鍛造合金,且其濃度較低,,這不足以觸發(fā)點蝕的發(fā)生,。因此,PBF工藝仍然對提高奧氏體不銹鋼的海水耐蝕性有積極作用,。

熱處理通常被用于微觀組織結(jié)構(gòu)的調(diào)控,,以提高合金的耐蝕性。然而,,針對PBF制備的奧氏體不銹鋼,,研究表明各種熱處理方式并未明顯提高其海水耐蝕性,反而可能導(dǎo)致耐蝕性嚴(yán)重下降,,如圖1和2(d)所示,。

具體來說,在650 ℃下的退火處理對點蝕電位有輕微的積極影響,,這被認(rèn)為與消除殘余應(yīng)力有關(guān),。然而,固溶處理則導(dǎo)致點蝕電位降低,,且隨著固溶處理溫度的降低,,點蝕電位呈下降趨勢。固溶處理對PBF所制備奧氏體不銹鋼的耐蝕性影響主要在于夾雜物的再次形成和生長,,如圖2(a)和(b)所示,。

熱作用促使元素擴(kuò)散,導(dǎo)致原本被抑制的富錳和富鉻夾雜物重新形成和增長,,進(jìn)而降低合金的耐蝕性,。此外,熱處理還可能導(dǎo)致PBF制備的316L不銹鋼中的孔隙擴(kuò)大,,進(jìn)一步降低了合金的抗腐蝕性,。

在提高PBF所制備奧氏體不銹鋼的耐蝕性方面,研究者已采用不同方法取得了顯著進(jìn)展,。例如,,Vukkum等通過添加CrN成功抑制了MnS等夾雜物的形成,從而提高了合金的點蝕電位,。此外,,Sun等通過PBF制備了一種晶體層狀微結(jié)構(gòu)的奧氏體不銹鋼,其點蝕電位高達(dá)1.2 V,,已接近氧化鉻熱力學(xué)不穩(wěn)定的過渡態(tài),。這些方法為改善PBF所制備奧氏體不銹鋼的耐蝕性提供了有希望的途徑,。

與PBF所制備奧氏體不銹鋼具有精細(xì)的全奧氏體結(jié)構(gòu)不同,DED制備的奧氏體不銹鋼具有相對較粗的組織結(jié)構(gòu),,這是由于其較慢的冷卻速度和后續(xù)沉積對先前沉積層施加的較高熱輸入,。

此外,DED奧氏體不銹鋼通常還包括鐵素體相,、富鉻σ相和碳化物,,如圖3(a)和(b)所示。這些現(xiàn)象會導(dǎo)致合金化學(xué)成分的微觀偏析,,損害鈍化膜的均勻性和完整性,,降低了合金在海水環(huán)境下的耐蝕性。

640-2.jpg (188.41 KB, 下載次數(shù): 74)

下載附件

2024-8-22 14:58 上傳

圖3 PBF (a)與DED (b) 所制備316L不銹鋼的微觀組織形貌和元素分布,;(c) 不同狀態(tài)316L不銹鋼的動電位極化曲線

如圖1所示,,DED所制備奧氏體不銹鋼的耐蝕性與鍛造合金相當(dāng),但低于PBF制備的合金,。如圖3(c)所示,,LDED奧氏體不銹鋼的點蝕電位為571 mV,略高于鍛態(tài)合金(499 mV),,但遠(yuǎn)低于LPBF合金(1155 mV),。這是因為LDED合金的組織結(jié)構(gòu)特征尺寸大約是LPBF合金的10倍,但比鍛態(tài)合金要精細(xì),。

值得注意的是,,Ron等在關(guān)于WAAM制備316L不銹鋼的研究中發(fā)現(xiàn),與鍛造合金中均勻分布的點蝕不同,,增材合金的腐蝕侵蝕主要發(fā)生在鐵素體與奧氏體之間的界面處,。

在調(diào)控DED所制備奧氏體不銹鋼的耐蝕性方面,通過適當(dāng)?shù)臒崽幚砜梢匀コ辖鹬械挠泻﹁F素體相和σ相,,從而實現(xiàn)耐蝕性的優(yōu)化,,如圖1所示。

Chen等和Benarji等的研究表明,,在800~1200 ℃的溫度范圍內(nèi),,隨著熱處理溫度的升高和時間的延長,鐵素體的含量減少,,耐蝕性增加。特別是在1100~1200 ℃的條件下,,可以消除σ相,,而在1200 ℃保溫4小時可以去除鐵素體相。

雙相不銹鋼

雙相不銹鋼是一種具有平衡的奧氏體+鐵素體雙相結(jié)構(gòu)的合金,,這種結(jié)構(gòu)賦予其出色的耐蝕性,。為確保其耐蝕性不受嚴(yán)重?fù)p害,,需要保持雙相結(jié)構(gòu)中小體積分?jǐn)?shù)的物相在30%以上。

然而,,采用MAM技術(shù)制備雙相不銹鋼時,,獨特的熔凝過程可能導(dǎo)致合金中的雙相比例偏離平衡狀態(tài),同時引發(fā)其他微觀組織上的變化,,進(jìn)而對合金的腐蝕性能產(chǎn)生影響,。

根據(jù)對相關(guān)文獻(xiàn)中關(guān)于MAM所制備雙相不銹鋼的雙相比例和主要研究結(jié)果的總結(jié)發(fā)現(xiàn),PBF所制備雙相不銹鋼的海水耐蝕性不如熱軋合金,,而DED所制備雙相不銹鋼的海水耐蝕性與熱軋合金相當(dāng),。PBF所制備雙相不銹鋼中鐵素體的比例通常高達(dá)95%以上。

嚴(yán)重失衡的雙相比被認(rèn)為是PBF所制備雙相不銹鋼耐蝕性降低的主要原因,。這歸因于PBF所制備雙相不銹鋼中鐵素體較低的耐點蝕當(dāng)量(PREN,,Cr、Mo,、Ni和N元素含量越高,,PREN值越大),以及鐵素體與奧氏體間PREN失衡,。奧氏體和鐵素體都具有較高且彼此接近的PREN值是雙相不銹鋼優(yōu)良耐蝕性的關(guān)鍵,。

如圖4所示,在PBF所制備雙相不銹鋼中,,鐵素體占比極高,,使鐵素體穩(wěn)定元素Cr和Mo在大體積范圍內(nèi)分布,導(dǎo)致鐵素體中Cr和Mo的低濃度,,即PBF所制備雙相不銹鋼中鐵素體的低PREN值,。PBF所制備雙相不銹鋼中較高的鐵素體含量與PBF技術(shù)的快速凝固特征有關(guān)。在PBF制備過程中,,快速冷卻抑制了雙相不銹鋼中初生相高溫鐵素體向奧氏體的轉(zhuǎn)變,,并使其保留至室溫。

640-3.jpg (181.79 KB, 下載次數(shù): 67)

下載附件

2024-8-22 14:58 上傳

圖4 不同2205雙相不銹鋼試樣的相組成和循環(huán)動電位極化曲線:(a),(d) 熱軋,;(b),(e) LPBF,;(c),(f) LPBF制備后1000 ℃熱處理10 min

另外,PBF過程中的快速凝固還可能促進(jìn)Cr2N顆粒的形成,,這是因為在快速冷卻速率下,,N元素在鐵素體中的溶解度低,從而導(dǎo)致未溶解的N元素與Cr元素結(jié)合形成Cr2N顆粒,。此外,,Cr2N顆粒形成過程中會吸附其周圍的Cr元素,導(dǎo)致其周圍Cr元素濃度較低,,進(jìn)而影響了鈍化膜的均勻性,。在常規(guī)雙相不銹鋼中,,Cr2N顆粒通常被認(rèn)為是腐蝕的起始位置,因此這也可能對PBF所制備雙相不銹鋼的耐蝕性不利,。

相較于熱軋合金,,PBF技術(shù)所制備雙相不銹鋼的點蝕電位并沒有明顯降低,僅表現(xiàn)為鈍化區(qū)電流密度略微增加,,但與鐵素體不銹鋼相比,,仍舊具有明顯的優(yōu)勢。然而,,PBF所制備雙相不銹鋼的再鈍化能力較差,。如圖4(d)(e)所示,循環(huán)動電位極化曲線表明,,PBF制備的雙相不銹鋼在回掃過程中沒有發(fā)生再鈍化,,這與熱軋合金的迅速再鈍化形成鮮明對比。再鈍化能力的降低將導(dǎo)致PBF制備的雙相不銹鋼在點蝕萌生后迅速發(fā)生腐蝕,。此外,,PBF所制備雙相不銹鋼耐蝕性的劣化還表現(xiàn)在其臨界點蝕溫度明顯低于熱軋合金。

為了調(diào)整PBF所制備的雙相不銹鋼的物相結(jié)構(gòu),,通常會進(jìn)行1000 ℃到1100 ℃的熱處理,,以實現(xiàn)相對平衡的雙相比例,如圖4(b)和(c)所示,,溶解Cr2N顆粒,,從而提高合金的耐蝕性。

此外,,關(guān)于熱處理的保溫時間,,Papula等的研究表明,在1000 ℃到1050 ℃保溫5分鐘即可使PBF所制備雙相不銹鋼達(dá)到相對平衡的雙相結(jié)構(gòu)(奧氏體占比約43%),,隨著保溫時間延長至1小時,,奧氏體的體積分?jǐn)?shù)增長并不明顯(奧氏體占比約46%)。

當(dāng)PBF所制備雙相不銹鋼的兩相比例達(dá)到相對平衡后,,合金的再鈍化能力將提高,,達(dá)到與熱軋合金相當(dāng)?shù)乃剑鐖D4(d~f)所示,。此外,,隨著奧氏體的體積分?jǐn)?shù)增加,使鐵素體與奧氏體的PREN值趨向一致,,可以將PBF制備的合金的臨界點蝕溫度提高到與熱軋合金相當(dāng)?shù)乃健?br />

DED制備的雙相不銹鋼同樣存在兩相比失衡的組織結(jié)構(gòu),,不過與PBF制備的合金形成近乎全鐵素體不同,DED所制備合金中奧氏體的體積分?jǐn)?shù)高于鐵素體,,甚至可能形成近乎全奧氏體結(jié)構(gòu),。這是因為DED過程中的熔池冷卻速度較慢,為奧氏體的形成和生長提供了更多時間,,這有利于形成平衡的雙相結(jié)構(gòu),。

然而,在DED過程中,,先沉積層會受到后續(xù)沉積層更多的熱輸入,,導(dǎo)致鐵素體向奧氏體的轉(zhuǎn)變。這種奧氏體通常被稱為二次奧氏體,,并在隨后的快速冷卻過程中保留下來,。此外,二次奧氏體的生長會導(dǎo)致Cr元素的排斥,,可能引發(fā)富Cr沉淀相的形成,。然而,通常情況下,,DED制備的雙相不銹鋼的兩相比例差異依然在可接受范圍內(nèi),,而富Cr沉淀相的形成較為有限,從而使其具有與熱軋合金相當(dāng)?shù)哪臀g性,。

針對DED所制備雙相不銹鋼耐蝕性的熱處理調(diào)控,,同樣旨在恢復(fù)平衡的兩相比。通過在1250~1300 ℃范圍內(nèi)保溫1小時,,可以使DED所制備雙相不銹鋼實現(xiàn)平衡的兩相比,,并促進(jìn)Cr2N的溶解,進(jìn)而提高其海水耐蝕性,。然而,,考慮到DED所制備雙相不銹鋼自身的組織結(jié)構(gòu)對合金的海水耐蝕性危害較小,因此,,旨在恢復(fù)平衡兩相比的熱處理對其耐蝕性的提升效果并不明顯,,合金的耐蝕性仍然與熱軋合金相當(dāng)。

沉淀硬化馬氏體不銹鋼

沉淀硬化馬氏體不銹鋼因具有良好的海水耐蝕性和高力學(xué)性能組合,,而被廣泛應(yīng)用于海洋環(huán)境中,。在其常規(guī)合金的制備過程中,通常包括均勻化固溶退火和時效處理的必要步驟,,這是其優(yōu)異性能的關(guān)鍵,。

具體來說,首先在全奧氏體區(qū)進(jìn)行保溫,,然后快速冷卻以獲得完全的馬氏體結(jié)構(gòu),,最后進(jìn)行時效處理使二次相析出以實現(xiàn)硬化。然而,,MAM技術(shù)的非平衡凝固和后熱影響等已知特性會對合金的組織結(jié)構(gòu)產(chǎn)生影響,,進(jìn)而影響合金的海水耐蝕性,。

目前,僅發(fā)現(xiàn)了PBF制備沉淀硬化馬氏體不銹鋼耐蝕性研究的相關(guān)報道,,可以發(fā)現(xiàn)PBF所制備沉淀硬化馬氏體不銹鋼的海水耐蝕性與常規(guī)合金相當(dāng),。經(jīng)過熱處理后合金的耐蝕性有所提高,但依舊保持常規(guī)合金水平,。

對于常規(guī)馬氏體不銹鋼,,其馬氏體相變起始溫度(Ms)和結(jié)束溫度(Mf)通常高于室溫,這導(dǎo)致奧氏體在室溫下完全轉(zhuǎn)變?yōu)轳R氏體,,因此常規(guī)馬氏體不銹鋼在室溫下往往表現(xiàn)為完全的馬氏體結(jié)構(gòu),。PBF過程中的快速冷卻作用通常有利于促使馬氏體相變發(fā)生。

然而,,有關(guān)PBF所制備沉淀硬化馬氏體不銹鋼耐蝕性的研究均報道了馬氏體和殘留奧氏體的組織特征,,如圖5(a)和(c)所示。這歸因于以下多種因素的影響,。首先,,新熔池的形成會對已經(jīng)凝固的合金產(chǎn)生熱影響,導(dǎo)致部分馬氏體受到激光掃描路徑的影響,,從而形成回復(fù)奧氏體并保留到室溫,。這一點可以從熔池邊界處更多的奧氏體含量得到證明。其次,,PBF技術(shù)的快速冷卻特性改變了合金的殘余應(yīng)力,、位錯密度和晶粒尺寸,將合金部分區(qū)域的Ms和Mf溫度降低到室溫以下,,導(dǎo)致奧氏體的不完全轉(zhuǎn)變,。此外,在原始粉末制備和PBF過程中通常采用氮氣環(huán)境,,導(dǎo)致N元素溶解到合金中,。N元素是奧氏體穩(wěn)定元素,使部分奧氏體被保留下來,。

640-4.jpg (165.84 KB, 下載次數(shù): 68)

下載附件

2024-8-22 14:58 上傳

圖5 PBF所制備 (a) 和HT900熱處理后 (b) 沉淀硬化馬氏體不銹鋼物相分布圖(紅色馬氏體,,綠色奧氏體),及 (c) 物相占比統(tǒng)計圖,;(d) NbC沉淀表面形成薄弱的鈍化膜,;(e) HT900熱處理后鍛造和PBF所制備沉淀硬化馬氏體不銹鋼的極化曲線 奧氏體的殘留會導(dǎo)致微觀組織結(jié)構(gòu)的不均勻,并可能引發(fā)元素分布的不均勻性,,從而對合金的海水耐蝕性產(chǎn)生不利影響,。然而,PBF制備的沉淀硬化馬氏體不銹鋼也具有對合金耐蝕性產(chǎn)生積極影響的特點。

一方面,,快速凝固過程有助于將粉末和PBF作業(yè)環(huán)境中的N元素截留在合金中,,從而提高了合金的PREN值。另一方面,,PBF制備的沉淀硬化馬氏體不銹鋼有助于形成精細(xì)的馬氏體板條組織和更細(xì)小的NbC顆粒,,這有利于形成均勻且穩(wěn)定的鈍化膜,如圖5(d)所示,,特別是相較常規(guī)合金更細(xì)小的NbC顆粒使合金表現(xiàn)出提高的抗點蝕性能。這些特征有助于抵消奧氏體殘留對合金耐蝕性的不利影響,,使PBF制備的沉淀硬化馬氏體不銹鋼在總體上表現(xiàn)出與鍛態(tài)合金相似的耐蝕性,。

恰當(dāng)?shù)臒崽幚砜梢跃徑釶BF所制備沉淀硬化馬氏體不銹鋼中的殘余奧氏體及其引發(fā)的元素分布不均勻問題,如圖5(a~c)所示,,從而改善合金的耐蝕性,。相對于鍛態(tài)合金,經(jīng)過熱處理的PBF合金具有更均勻分布的細(xì)小NbC沉淀和更精細(xì)的馬氏體板條結(jié)構(gòu),。

此外,,PBF制備過程中截留的N元素繼續(xù)發(fā)揮積極作用,使PBF制備的沉淀硬化馬氏體不銹鋼表現(xiàn)出輕微增強(qiáng)的耐蝕性,,如圖5(e)所示,。在調(diào)控PBF所制備馬氏體不銹鋼的耐蝕性時,一般認(rèn)為采用標(biāo)準(zhǔn)的H900熱處理是最佳選擇,,因為高溫度和過長的固溶與時效處理會導(dǎo)致沉淀物的形成,,進(jìn)而對合金的耐蝕性產(chǎn)生不利影響。

此外,,涉及PBF制備的沉淀硬化馬氏體不銹鋼的應(yīng)力腐蝕抗力時,,有研究認(rèn)為熱處理后的合金中第二相顆粒會沿著晶界聚集,并且合金中可能存在潛在的孔隙缺陷,,這可能會降低合金的應(yīng)力腐蝕抗力,,需要進(jìn)一步的研究來解決這個問題。

鈦合金(Ti6Al4V)

與不銹鋼相似,,孔隙和表面粗糙度作為MAM所制備Ti6Al4V合金的成形質(zhì)量缺陷,,對合金的耐腐蝕性不利。然而,,根據(jù)對MAM所制備Ti6Al4V合金在近海水環(huán)境下的耐腐蝕性能研究的主要成果進(jìn)行總結(jié)可以看出,,孔隙和表面粗糙度并不是研究合金海水耐蝕性的主要關(guān)注點。相反,,馬氏體α’相的存在以及β相含量的減少被認(rèn)為是影響MAM所制備合金的海水耐蝕性的重要因素,。

在PBF制備Ti6Al4V合金的過程中,快速的熱動力學(xué)條件會導(dǎo)致非平衡馬氏體相(α’)的形成,如圖6(a)和(b)所示,,這是一個亞穩(wěn)定相,,具有較高的自由能。因此,,在腐蝕環(huán)境中容易受到優(yōu)先腐蝕,,進(jìn)而引發(fā)點蝕。

640-5.jpg (261.41 KB, 下載次數(shù): 70)

下載附件

2024-8-22 14:58 上傳

圖6 MAM所制備Ti6Al4V合金的微觀組織形貌

此外,,PBF所制備Ti6Al4V合金具有精細(xì)的微觀組織,,其中包括更多的α/β或α’/β相界。這些特征有助于通過電偶腐蝕作用來加速腐蝕進(jìn)程,。相對于常規(guī)變形合金,,PBF制備的Ti6Al4V合金通常表現(xiàn)出較差的耐腐蝕性能。特別是當(dāng)發(fā)生點蝕后,,腐蝕介質(zhì)的持續(xù)侵蝕會導(dǎo)致PBF制備的Ti6Al4V合金的應(yīng)力腐蝕抗力降低,,并加速疲勞損傷的發(fā)生。

此外,,PBF所制備Ti6Al4V合金的微觀組織結(jié)構(gòu)表現(xiàn)出明顯的各向異性特征,,包括沿構(gòu)建方向生長的柱狀晶,如圖6(a)所示,,以及不同的馬氏體α’相含量,。通常情況下,垂直于構(gòu)建方向的平面具有更好的海水耐蝕性,,因為一方面,,沿構(gòu)建方向的更高冷卻速度易導(dǎo)致更多的馬氏體α’相的形成,從而降低了耐腐蝕性,。另一方面,,垂直于構(gòu)建方向的平面具有均勻的等軸微觀組織結(jié)構(gòu),如圖6(b)所示,,且密集的晶界更有利于形成穩(wěn)定的鈍化膜,。

此外,PBF制備Ti6Al4V合金可能引發(fā)明顯的織構(gòu)形成,,其中(0002)取向作為Ti6Al4V合金的原子密排面,,被認(rèn)為具有更好的海水耐蝕性。然而,,隨著沉積高度的增加,,冷卻速度逐漸降低,導(dǎo)致織構(gòu)強(qiáng)度減小,,從而引起沿高度方向的耐腐蝕性變化,。

關(guān)于PBF所制備Ti6Al4V合金海水耐蝕性的熱處理調(diào)控,,主要目的是消除有害的α’相,并促使其向α和β相轉(zhuǎn)變,。在750~850 ℃的退火熱處理可以實現(xiàn)α’相的完全去除,,從而提高PBF所制備Ti6Al4V合金的耐腐蝕性。

此外,,通常認(rèn)為富含釩的β相在耐腐蝕性方面優(yōu)于α相,,因此在高于β相轉(zhuǎn)變溫度的熱處理過程中,除了消除α’相外,,還有助于增加β相的體積分?jǐn)?shù),,進(jìn)一步提高合金的耐腐蝕性。然而,,需要注意的是,,在高溫下保溫時間不應(yīng)過長,以免導(dǎo)致微觀組織結(jié)構(gòu)的過度粗化,,對耐腐蝕性產(chǎn)生不利影響。

值得一提的是,,Leon等進(jìn)行了925 ℃的熱等靜壓處理,,持續(xù)3小時,這一過程不僅消除了馬氏體α’相,,還有助于孔隙的閉合,,從而提高了合金的耐腐蝕性能和抗應(yīng)力腐蝕性能。

相對于PBF技術(shù),,DED工藝在制備合金時具有較低的冷卻速率和更多的熱積累作用,,這為原子擴(kuò)散提供了更多的時間,有利于β相向α相的有序轉(zhuǎn)變,。因此,,DED所制備Ti6Al4V合金中α’相的含量較低,這有助于提高合金的耐腐蝕性,,如圖7所示,。

640-6.jpg (288.47 KB, 下載次數(shù): 85)

下載附件

2024-8-22 14:58 上傳

圖7 不同Ti6Al4V合金的微觀組織形貌、腐蝕速率和點蝕點位 然而,,正如圖6(d)所示,,DED制備的Ti6Al4V合金仍然存在α’相,并且相對較少的耐腐蝕β相,,導(dǎo)致其耐腐蝕性仍然不及常規(guī)鍛造合金,。此外,DED制備的Ti6Al4V合金的微觀結(jié)構(gòu)同樣容易表現(xiàn)出各向異性特征,。然而,,如圖6(a)和(c)所示,與PBF制備的合金相比,DED所制備Ti6Al4V合金中柱狀晶的長寬比較小,。

另外,,有關(guān)WAAM制備的Ti6Al4V合金的研究還表明,在WAAM過程中,,過熱的基板導(dǎo)致散熱效果較差,,從而促進(jìn)了熔池在垂直于構(gòu)建方向的更高冷卻速度下形成更多的α’相,因此使得垂直于構(gòu)建方向的平面表現(xiàn)出較差的海水耐蝕性,。

關(guān)于對DED所制備Ti6Al4V合金耐蝕性的熱處理調(diào)控,,在700 ℃/110 min的熱處理可獲得相對優(yōu)異的耐蝕性,而過高的熱處理溫度雖會進(jìn)一步降低馬氏體α’相含量,,但將導(dǎo)致組織結(jié)構(gòu)的粗化,,對合金的耐蝕性不利。

盡管目前尚未發(fā)現(xiàn)熱處理后DED所制備Ti6Al4V合金與常規(guī)合金在近海水環(huán)境下耐蝕性的直接對比,,但根據(jù)已有研究,,熱處理去除DED合金中馬氏體α’相后,可能表現(xiàn)出與傳統(tǒng)合金相當(dāng)?shù)哪臀g性,。如圖7所示,,WAAM所制備合金與常規(guī)合金相近的耐蝕性支持了這一觀點。

另外,,Shalnova等的研究認(rèn)為,,在15% NaCl環(huán)境中,熱處理后DED所制備合金與常規(guī)軋制合金的耐蝕性相當(dāng),,這為上述觀點提供了有力的支持,。

鋁合金(AlSi10Mg)

AlSi10Mg合金因其出色的耐腐蝕性、高強(qiáng)度和輕質(zhì)特性而在海洋工程中得到廣泛應(yīng)用,,它是MAM制備鋁合金的典型代表,。AlSi10Mg合金的卓越耐腐蝕性得益于鋁氧化層的形成機(jī)制以及硅和鎂在協(xié)同作用下,使合金能夠高效地抵御腐蝕,,尤其是在含氯環(huán)境下表現(xiàn)優(yōu)異,。

關(guān)于AlSi10Mg合金的MAM制造,,迄今僅發(fā)現(xiàn)了PBF技術(shù)的應(yīng)用,。在PBF過程中,,快速凝固的特性有助于實現(xiàn)細(xì)小網(wǎng)格狀硅顆粒的均勻分布,,如圖8(a)和(b)所示,,并有抑制含鐵金屬間化合物及Mg2Si沉淀析出的作用。此外,,細(xì)小的硅顆粒還有助于減輕合金中的元素偏析,,從而減小Al/Si之間的電位差異,如圖8(c)和(d)所示,,進(jìn)而降低了微電偶腐蝕的驅(qū)動力和敏感性,。這些因素共同有利于形成均勻而穩(wěn)定的鈍化膜,,因此與常規(guī)鑄造合金相比,,PBF制備的AlSi10Mg合金在電化學(xué)試驗中通常表現(xiàn)出提高的耐腐蝕性,,如圖8(e)和(f)所示,。

640-7.jpg (199.45 KB, 下載次數(shù): 77)

下載附件

2024-8-22 14:58 上傳

圖8 不同AlSi10Mg合金的微觀組織形貌:(a) 鑄態(tài),,(b) LPBF;電勢分布圖:(c) 鑄態(tài),,(d) LPBF,;(e) 電化學(xué)阻抗譜和 (f) 電化學(xué)極化曲線

然而,,PBF技術(shù)對AlSi10Mg合金造成了額外的腐蝕威脅,。PBF過程中的高熔池能量密度,,結(jié)合AlSi10Mg合金的低熔點,導(dǎo)致已成形層容易受到后續(xù)熔池的熱影響,,這通常導(dǎo)致PBF所制備AlSi10Mg合金在熔池疊加處熱影響區(qū)的硅顆粒網(wǎng)格粗化,,如圖9(a)所示,。硅顆粒網(wǎng)格的粗化還會增加Al/Si相間的伏安電位差異,如圖9(b)所示,,導(dǎo)致在這些區(qū)域的耐蝕性較差,。晶間腐蝕試驗揭示了PBF制備的AlSi10Mg合金中存在嚴(yán)重的穿透型選擇性腐蝕傾向,,如圖9(c)所示。PBF所制備AlSi10Mg合金中的穿透型選擇性腐蝕與殘余應(yīng)力和硅網(wǎng)格的共同作用有關(guān),。殘余應(yīng)力導(dǎo)致在硅網(wǎng)格較弱的熱影響區(qū)域產(chǎn)生微裂紋,,破壞了硅網(wǎng)格,從而促使腐蝕擴(kuò)散沿著裂紋擴(kuò)展,。穿透性腐蝕的存在導(dǎo)致無法僅僅通過腐蝕速率來評估PBF制備的AlSi10Mg合金的耐蝕性。盡管PBF制備的AlSi10Mg合金的腐蝕速率通常低于常規(guī)合金,,但穿透性腐蝕對合金構(gòu)件的腐蝕威脅更大,,因為它會顯著降低合金的疲勞強(qiáng)度,。

640-8.jpg (243.44 KB, 下載次數(shù): 77)

下載附件

2024-8-22 14:58 上傳

圖9 (a) LPBF所制備AlSi10Mg合金不均勻的微觀組織結(jié)構(gòu);(b) 微觀組織結(jié)構(gòu)粗化區(qū)更大的電勢波動,;(c) 晶間腐蝕試驗后,LPBF所制備AlSi10Mg合金的截面形貌

關(guān)于PBF制備的AlSi10Mg合金的熱處理進(jìn)行了充分的探討,,通常建議在200~300 ℃之間進(jìn)行退火處理,以減輕殘余應(yīng)力,,從而降低穿透型選擇性腐蝕的風(fēng)險。如圖10所示,,經(jīng)過300 ℃/2小時的去應(yīng)力退火處理后,選擇性腐蝕由穿透型轉(zhuǎn)變?yōu)榘伎有�,,這有助于提高合金在腐蝕介質(zhì)中的疲勞性能,。相對地,,在較低溫度(170 ℃)保溫長達(dá)6小時未能有效消除殘余應(yīng)力的影響,。在350 ℃和400 ℃的熱處理條件下,,Si顆粒網(wǎng)格會發(fā)生粗化。進(jìn)行T6處理(540 ℃)和500 ℃的熱等靜壓處理雖然可以獲得均勻的微觀組織,,但會導(dǎo)致Si顆粒的嚴(yán)重粗化,,以及Mg2Si沉淀和含F(xiàn)e金屬間相的形成,,從而對合金的耐蝕性產(chǎn)生不利影響。

640-9.jpg (147.73 KB, 下載次數(shù): 77)

下載附件

2024-8-22 14:58 上傳

圖10 LPBF所制備AlSi10Mg合金的表面腐蝕形貌:(a) 無熱處理,;(b) 300 ℃/2 h退火

總結(jié)與展望

圍繞奧氏體不銹鋼,、雙相不銹鋼、沉淀硬化不銹鋼,、鈦合金(Ti6Al4V)和鋁合金(AlSi10Mg)五種合金材料體系,,重點討論了PBF和DED兩類MAM方法所誘導(dǎo)微觀組織對合金海水耐蝕性的影響,同時考察了針對MAM所制備合金海水耐蝕性的熱處理工藝,,主要結(jié)論如下:

(1) 對于奧氏體不銹鋼,,PBF方法有利于抑制MnS等夾雜的形成,,使所制備合金的海水耐蝕性優(yōu)于常規(guī)鍛態(tài)合金。然而,,熱處理工藝會導(dǎo)致MnS等夾雜的重新形成,,對合金海水耐蝕性不利。DED方法會導(dǎo)致鐵素體相和富鉻σ相的形成,,使所制備合金的海水耐蝕性與常規(guī)鍛態(tài)合金相當(dāng),。通過1200 ℃的熱處理可消除額外相,,使合金的海水耐蝕性優(yōu)于常規(guī)鍛態(tài)合金。

(2) 對于雙相不銹鋼,,PBF方法會導(dǎo)致近完全鐵素體結(jié)構(gòu),,使所制備合金的海水耐蝕性低于常規(guī)熱軋合金,,而DED方法會導(dǎo)致較多的奧氏體結(jié)構(gòu),,使所制備合金海水耐蝕性略低于常規(guī)熱軋合金,。在約1000 ℃對PBF所制備合金熱處理5~10分鐘,在1300 ℃對DED所制備合金熱處理約1小時,,可使合金兩相比達(dá)到相對平衡,,獲得與常規(guī)熱軋合金相當(dāng)?shù)暮K臀g性,。

(3) 對于沉淀硬化馬氏體不銹鋼,,PBF方法一方面導(dǎo)致較多奧氏體相的殘留,,對合金海水耐蝕性不利,,另一方面促進(jìn)形成精細(xì)的馬氏體板條和NbC顆粒,,并導(dǎo)致N元素的溶解,,有利于提高海水耐蝕性,使PBF所制備合金的海水耐蝕性與常規(guī)鍛態(tài)合金相當(dāng),。H900熱處理可減少殘余奧氏體含量,,使合金PBF所制備合金耐蝕性略優(yōu)于常規(guī)鍛態(tài)合金。

(4) 對于Ti6Al4V合金,,PBF和DED方法均造成針狀馬氏體α’相的形成,,導(dǎo)致合金的海水耐蝕性低于常規(guī)鍛態(tài)合金,其中PBF形成更多的α’相,,耐蝕性更差,。在700~850 ℃對PBF和DED所制備合金進(jìn)行約2小時的熱處理,可消除α’相,,從而獲得與常規(guī)鍛態(tài)合金相當(dāng)?shù)哪臀g性,。

(5) 對于AlSi10Mg合金,PBF方法會導(dǎo)致熔池疊加界面處不均勻的微觀組織,,在殘余應(yīng)力的耦合作用下,,導(dǎo)致腐蝕向合金內(nèi)部擴(kuò)展,威脅合金的力學(xué)性能,。200~300 ℃退火處理消除殘余應(yīng)力后可避免腐蝕向合金內(nèi)部擴(kuò)展,。

近年來,MAM合金的耐蝕性得到了較為充分地討論,,然而,,考慮到MAM過程中材料非平衡凝固以及MAM工藝“離散-堆積”成型的特點,MAM合金的腐蝕行為依舊是不明晰的,。需要從以下幾方面進(jìn)行突破:

圖片

一方面,,關(guān)于殘余應(yīng)力、晶體缺陷和組織結(jié)構(gòu)不均勻等組織特征對MAM合金腐蝕行為影響效應(yīng)的研究不足,,這受限于這些組織特征在MAM合金中高度共存,,很難單獨提取某一種特征對腐蝕行為的影響,需要對合金的腐蝕行為進(jìn)行更精細(xì)的表征,。

另一方面,,MAM方法及其工藝參數(shù)通過影響MAM合金的組織結(jié)構(gòu),會對合金的耐蝕性產(chǎn)生重要的影響,,因此需要建立“工藝-組織-耐蝕性”間的聯(lián)系,,并且還應(yīng)綜合耐蝕性與效率之間的協(xié)同,以指導(dǎo)MAM的工程應(yīng)用,。

再一方面,,金屬材料在海洋環(huán)境中的使役還會受到外加載荷的作用,通常腐蝕與應(yīng)力會通過耦合作用加速金屬材料的失效,,這要求明晰外加應(yīng)力對MAM合金腐蝕行為的影響,。

最后,針對MAM合金在海洋環(huán)境中的應(yīng)用,,恰當(dāng)?shù)臒崽幚硎潜匾沫h(huán)節(jié),,用以消除非平衡凝固和層間結(jié)構(gòu)對合金耐蝕性的不利影響,,若同時考慮到零部件的力學(xué)性能要求,表面處理是一種優(yōu)異的平衡策略,。

|