來源:金屬增材制造

金屬基增材制造(AM)允許逐層制造近凈形金屬組件,其幾何復(fù)雜度遠(yuǎn)超傳統(tǒng)制造。通過AM生產(chǎn)鈦基組件的成本節(jié)省估計(jì)高達(dá)50%,歸因于機(jī)加工中材料的嚴(yán)重?fù)p失。目前,用于AM的鈦合金大多基于傳統(tǒng)成分,這些成分未考慮AM過程中定向熱梯度引起的外延生長(zhǎng),導(dǎo)致嚴(yán)重織構(gòu)化和各向異性結(jié)構(gòu)性能。本研究揭示了包晶和包析反應(yīng)附近亞穩(wěn)態(tài)的新凝固與冷卻路徑:α相未繼承母β相的常見晶體學(xué)取向關(guān)系。伴隨各向異性降低和等軸顯微結(jié)構(gòu)的形成,這代表了面向下一代AM鈦合金的進(jìn)展。

640-6.jpg (76.37 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

本文的創(chuàng)新方法及解決的科學(xué)問題

通過添加稀土元素La誘導(dǎo)包晶反應(yīng)(L₁ + β → α),開發(fā)了α相形成的新路徑,解決了AM鈦合金中由外延生長(zhǎng)導(dǎo)致的柱狀β晶粒和強(qiáng)<100>取向問題,為降低織構(gòu)和實(shí)現(xiàn)等軸顯微結(jié)構(gòu)提供了策略。

圖文導(dǎo)讀

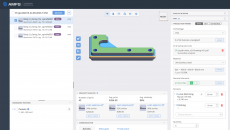

640.jpg (214.46 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

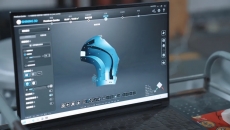

圖1:Ti-La體系的增材制造。選擇Ti-2wt.% La成分的方法通過改變常規(guī)β→α相變路徑,探索鈦合金中α相形成的非典型路徑。a:Ti-La相圖的局部(基于29,50改編),指示用于選擇性激光熔化的成分。b, c:分別為參考材料商業(yè)純鈦(CP Ti)和Ti-2wt.% La合金(Ti-2La)的制造態(tài)顯微結(jié)構(gòu)概覽(比例尺:100 μm)。

640-1.jpg (418.95 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

圖2:Ti-2wt.% La(Ti-2La)合金在選擇性激光熔化(SLM)過程中的織構(gòu)調(diào)控。向商業(yè)純鈦(CP Ti)中添加2wt.% La導(dǎo)致α相沿構(gòu)建方向的優(yōu)先取向減弱,如a,b所示:分別基于1x1x5 mm³測(cè)量體積重建的{002}α歸一化極圖。c:CP Ti的馬氏體顯微結(jié)構(gòu)由α'板組成,根據(jù)Burgers取向關(guān)系(OR)在母β晶粒內(nèi)延伸。d,e:Ti-2La中形成的具有多取向的小等軸α晶粒排列導(dǎo)致織構(gòu)減弱(如圈出晶粒所示)。f:通過緩慢冷卻(20°C min⁻¹從950°C經(jīng)包晶線降至室溫)對(duì)SLM制造態(tài)進(jìn)行后熱處理,促使新α晶粒形成和廣泛球化,獲得類再結(jié)晶顯微結(jié)構(gòu)。e,f中的黑線表示高角度晶界(取向差>10°)。c,d及其放大區(qū)域(底部)比例尺分別為100 μm和50 μm;e和f中為50 μm。

640-2.jpg (247.66 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

圖3:Ti-2wt.% La(Ti-2La)合金在選擇性激光熔化(SLM)后的晶粒細(xì)化。a,b:通過分別以5°C min⁻¹和100°C min⁻¹速率從950°C(L₁ + β場(chǎng))冷卻至室溫對(duì)SLM制造態(tài)進(jìn)行后熱處理,隨冷卻速率增加形成更細(xì)小的新α晶粒和廣泛球化。比例尺:50 μm。c,d:分別對(duì)應(yīng)a,b顯微結(jié)構(gòu)的1x1x5 mm³測(cè)量體積的德拜-謝樂環(huán)代表性四分之一。c中斑點(diǎn)環(huán)與d中連續(xù){hkl}環(huán)對(duì)比,反映后者合金塊體中顯著更小的晶粒尺寸。a,b中黑線表示高角度晶界(取向差>10°)。

640-3.jpg (227.55 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

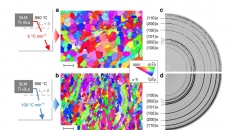

圖4:Ti-2wt.% La合金的相變動(dòng)力學(xué)。α相形成始于L₁ + β場(chǎng),隨后在冷卻過程中從β相轉(zhuǎn)變。a:彩色編碼2D圖,顯示2.25-4.55° 2θ范圍內(nèi)β、α、La-bcc和La-fcc的{hkl}反射演變,右側(cè)圖表為Rietveld分析得到的晶相體積分?jǐn)?shù)隨連續(xù)冷卻(950°C至400°C,20°C min⁻¹)的變化。溫度<400°C時(shí)無變化。b:彩色編碼2D圖,顯示950-850°C連續(xù)冷卻期間{002}α布拉格反射在方位角(ψ)0-180°范圍內(nèi)的演變。c:原始衍射圖像揭示在905°C和875°C,α相與β和L₁相共存。d:從950°C淬火至室溫的顯微結(jié)構(gòu)中,箭頭所指α顆粒在β/L₁界面形核(右側(cè)比例尺5 μm;左側(cè)放大圖2 μm)。e:在850°Cβ→α相變結(jié)束時(shí),基于1x1x5 mm³測(cè)量體積重建的{110}β和{002}α歸一化極圖,表明α相未繼承母β相織構(gòu)。

640-4.jpg (278.47 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

圖5:降低鈦合金增材制造中的凝固織構(gòu)。通過添加包晶形成溶質(zhì)La,形成具有多取向的細(xì)α顆粒。a,b:分別為Ti-3wt.% Fe(Ti-3Fe)和Ti-1.4Fe-1La(wt.%)的選擇性激光熔化(SLM)過程中α相變(比例尺:10 μm)。前者α相直接從母β晶粒形成:典型β→α相變路徑導(dǎo)致層狀α+β顯微結(jié)構(gòu)。后者存在額外α形成路徑,與母β相取向關(guān)系無關(guān)。c,d:分別反映Ti-3Fe和Ti-1.4Fe-1La的{002}α重建極圖。e:SLM Ti-1.4Fe-1La中,直徑<1 μm的多取向α顆粒在α層板邊界形成(黑線表示高角度晶界,取向差>10°;比例尺:5 μm)。f,g:分別通過20°C min⁻¹緩慢冷卻Ti-3Fe和Ti-1.4Fe-1La從950°C至室溫的后熱處理,獲得典型層狀α+β顯微結(jié)構(gòu)和廣泛α球化。f,g比例尺為250 μm;g插圖為30 μm。h:熱處理后Ti-1.4Fe-1La合金中α與β相晶格相關(guān)邊界的雙峰分布,反映兩種α形成路徑。

640-5.jpg (113.86 KB, 下載次數(shù): 0)

下載附件

8 小時(shí)前 上傳

表1:Ti-2wt.% La合金(Ti-2La)平衡相圖的平衡不變反應(yīng)(基于29,50)與通過原位高能同步輻射X射線衍射(HEXRD)在20°C min⁻¹冷卻(從950°C L₁ + β場(chǎng))識(shí)別的轉(zhuǎn)變對(duì)比。

結(jié)論

本研究結(jié)果揭示了通過添加稀土元素La在鈦合金中實(shí)現(xiàn)α相形成的替代路徑。該路徑在SLM制造及后熱處理Ti-2wt.% La和Ti-1.4Fe-1La(wt.%)體系中得到驗(yàn)證。α晶粒在L₁ + β場(chǎng)中通過包晶反應(yīng)L₁ + β → α形核,隨后從β相轉(zhuǎn)變(β → α)。所得α相并非總與母β相取向相關(guān),因此可顯著降低織構(gòu)并獲得等軸顯微結(jié)構(gòu)。這一轉(zhuǎn)變路徑在鈦合金中屬前所未有的探索,為避免AM鈦合金中的固有問題(即外延生長(zhǎng)導(dǎo)致沿構(gòu)建方向的強(qiáng)<100>β取向粗大柱狀晶)提供了新方案。添加包晶形成元素以降低制造態(tài)及后處理織構(gòu)的方法,可能對(duì)商業(yè)鈦成分產(chǎn)生積極影響。

文獻(xiàn)鏈接

Barriobero-Vila, P., Gussone, J., Stark, A., Schell, N., Haubrich, J., & Requena, G. (2018). Peritectic titanium alloys for 3D printing. Nature Communications, 9(1), 3429.

https://doi.org/10.1038/s41467-018-05819-9

|