本帖最后由 母材 于 2013-1-26 21:54 編輯

發(fā)展現(xiàn)狀及應(yīng)用

1 激光直接沉積增材制造技術(shù)

該技術(shù)可追溯到20 世紀(jì)70 年代末期的激光多層熔覆研究,,但直到20世紀(jì)90年代,,國內(nèi)外眾多研究機(jī)構(gòu)才開始對(duì)同軸送粉激光3d打印技術(shù)的原理、成形工藝,、熔凝組織,、零件的幾何形狀和力學(xué)性能等基礎(chǔ)性問題開展大量的研究工作[8-15],。

激光直接沉積技術(shù)為航空航天大型整體鈦合金結(jié)構(gòu)制造提供一種短周期、高柔性,、低成本手段,。為了提高結(jié)構(gòu)效率、減輕結(jié)構(gòu)重量,、簡化制造工藝,,國內(nèi)外飛行器越來越多地采用了大型整體鈦合金結(jié)構(gòu)。譬如,,美國F-22 飛機(jī)鈦合金用量已高達(dá)41%,,其中機(jī)身4個(gè)整體承力隔框采用整體大型鈦合金鍛件最大投影面積達(dá)到5.53m2,鍛件毛坯重達(dá)到1897~2976kg,,最終機(jī)械加工后零件重量僅83.7~143.8kg,,材料利用率達(dá)到2.92%~4.90%,單件零件機(jī)械切削加工時(shí)間長達(dá)6 個(gè)月以上,。與鍛壓- 機(jī)械加工傳統(tǒng)制造技術(shù)相比,,激光直接沉積增材制造技術(shù)具有以下特點(diǎn):無需零件毛坯制備,無需鍛壓模具加工,,無需大型或超大型鍛鑄工業(yè)基礎(chǔ)設(shè)施及相關(guān)配套設(shè)施,;材料利用率高,機(jī)加工量小,,數(shù)控機(jī)加工時(shí)間短,;生產(chǎn)制造周期短;工序少,,工藝簡單,,具有高度的柔性與快速反應(yīng)能力;采用該技術(shù)還可根據(jù)零件不同部位的工作條件與特殊性能要求實(shí)現(xiàn)梯度材料高性能金屬零件的直接制造,。由于上述獨(dú)特優(yōu)勢(shì),,1995年以來,美國國防部先進(jìn)計(jì)劃署和海軍辦公室先后實(shí)施了一系列專門研究計(jì)劃,,支持金屬構(gòu)件激光增材制造技術(shù)的研究。約翰霍普金斯大學(xué),、賓州大學(xué)和MTS 公司通過3 年的鈦合金激光增材制造技術(shù)研究,,開發(fā)出一項(xiàng)以大功率CO2 激光熔覆沉積成形技術(shù)為基礎(chǔ)的“鈦合金的柔性制造”技術(shù),并于1997 年成立AeroMet公司,。該公司的目標(biāo)就是實(shí)現(xiàn)具有高性能,、大體積鈦合金零件的制造,尤其是大型整體加強(qiáng)筋結(jié)構(gòu)鈦合金零件的3d打印,。截止到2005 年,,AeroMet 公司先后獲得波音,、格魯曼、洛克• 馬丁公司,、美國空軍,、美國國防部后勤局等單位經(jīng)費(fèi)支持,主要進(jìn)行機(jī)身鈦合金結(jié)構(gòu)件的3d打印研發(fā),,飛機(jī)和艦船上鈦合金件修復(fù),。這一方面降低了鈦合金零件的制造成本,另一方面也使得海,、空軍戰(zhàn)隊(duì)革新了技術(shù)儲(chǔ)備,。此外,金屬構(gòu)件激光增材制造技術(shù)在航天領(lǐng)域也取得較廣泛應(yīng)用,。美國Sandia,、Los Alomos 國家實(shí)驗(yàn)室和密西根大學(xué)J. Mazumder教授研究組分別提出了技術(shù)原理相類似的激光近凈成形制造技術(shù)(LENS)、激光直接制造技術(shù)(Directed Laser Fabrication,, DLF)和金屬直接沉積技術(shù)(DMD),。Sandia 國家實(shí)驗(yàn)室采用LENSTM技術(shù)實(shí)現(xiàn)了某衛(wèi)星TC4 鈦合金零件毛坯的成形,成形過程需要64h,,完成零件的最終熱處理,,整個(gè)加工工序耗時(shí)1 周。而此零件采用傳統(tǒng)機(jī)械加工的方法則需要11 周,。美國錸公司則采用DLF技術(shù)實(shí)現(xiàn)了SM3導(dǎo)彈三維導(dǎo)向和姿態(tài)控制系統(tǒng)中錸零件的快速制備,,與傳統(tǒng)技術(shù)相比,可降低成本50%,,同時(shí)縮短50%的制造周期,。經(jīng)過十幾年發(fā)展,國外激光直接沉積增材制造系統(tǒng)典型代表包括德國Trumpf和美國POM公司DMD505,、美國Huffman 公司HP-205,、美國Optomec公司Lens850等。國外利用這些商業(yè)化的技術(shù)及設(shè)備已經(jīng)取得了實(shí)質(zhì)性的成果,,可制備疊層材料,、功能復(fù)合材料、裁縫式地制成“變成分”材料或研制零件整體葉盤,、框,、梁等關(guān)鍵構(gòu)件,且其力學(xué)性能達(dá)到鍛件的水平,。該技術(shù)相關(guān)成果已在武裝直升機(jī),、AIM 導(dǎo)彈、波音7X7 客機(jī)、F/A-18E/F,、F22 戰(zhàn)機(jī)等方面均有實(shí)際應(yīng)用,,已成為美國航空航天國防武器裝備金屬結(jié)構(gòu)件的核心制造新技術(shù)之一。近期,,美國專門成立了國家增材制造技術(shù)中心,,擬加快增材制造技術(shù)推廣應(yīng)用。

激光直接沉積技術(shù)為航空航天,、工模具等領(lǐng)域高附加值金屬零部件的修復(fù)提供一種高性能,、高柔性技術(shù)。由于工作環(huán)境惡劣,,飛機(jī)結(jié)構(gòu)件,、發(fā)動(dòng)機(jī)零部件、金屬模具等高附加值零部件往往因磨損,、高溫氣體沖刷燒蝕,、高低周疲勞、外力破壞等因素導(dǎo)致局部破壞而失效,。另外,,零件制造過程中誤加工損傷是其被迫失效的另一重要原因。若這些零部件被迫報(bào)廢,,將使制造廠方蒙受巨大的經(jīng)濟(jì)損失,。與傳統(tǒng)熱源修復(fù)技術(shù)相比,激光直接沉積技術(shù)因激光的能量可控性,、位置可達(dá)性高等特點(diǎn)逐漸成為其關(guān)鍵修復(fù)技術(shù),。激光直接沉積技術(shù)的典型應(yīng)用如圖所示。

1.jpg (56.88 KB, 下載次數(shù): 185)

下載附件

3d打印金屬結(jié)構(gòu)件

2013-1-26 21:49 上傳

自“十五”開始,,國內(nèi)激光直接沉積增材成形技術(shù)獲得總裝預(yù)研計(jì)劃,、國家“973”計(jì)劃、國防基礎(chǔ)科研計(jì)劃,、國家自然科學(xué)基金委員會(huì)等重點(diǎn)項(xiàng)目支持,。北京航空航天大學(xué)、西北工業(yè)大學(xué),、中航工業(yè)北京航空制造工程研究所,、北京有色金屬研究總院等國內(nèi)研究機(jī)構(gòu)先后開展激光快速成型與修復(fù)技術(shù)及其設(shè)備開發(fā)研制,并取得一定成果,。其中,,北京航空航天大學(xué)在飛機(jī)大型整體鈦合金主承力結(jié)構(gòu)件激光3d打印及裝機(jī)應(yīng)用關(guān)鍵技術(shù)研究方面取得突破性進(jìn)展,研制出某型號(hào)飛機(jī)鈦合金前起落架整體支撐框,、C919 接頭窗框等金屬零部件;中航工業(yè)北京航空制造工程研究所成功修復(fù)了某型號(hào)TC11鈦合金整體葉輪,并通過試車考核,。

2 激光選區(qū)熔化增材制造技術(shù)

激光選區(qū)熔化技術(shù)是由德國Frauhofer研究所于1995年最早提出,,在金屬粉末選擇性燒結(jié)基礎(chǔ)上發(fā)展起來的。2002年該研究所在激光選區(qū)熔化技術(shù)方面取得巨大成功,,可一次性地直接制造出完全致密性的零件,。

激光選區(qū)熔化技術(shù)與選擇性激光燒結(jié)技術(shù)的不同之處在于后者粉末材料往往是一種金屬材料與另一種低熔點(diǎn)材料的混合物,成形過程中,,僅低熔點(diǎn)材料熔化或部分熔化把金屬材料包覆粘結(jié)在一起,,其原型表面粗糙、內(nèi)部疏松多孔,、力學(xué)性能差,,需要經(jīng)過高溫重熔或滲金屬填補(bǔ)空隙等后處理才能使用;而前者利用高亮度激光直接熔化金屬粉末材料,,無需粘結(jié)劑,,由3D 模型直接成形出與鍛件性能相當(dāng)?shù)娜我鈴?fù)雜結(jié)構(gòu)零件,其零件僅需表面光整即可使用,。

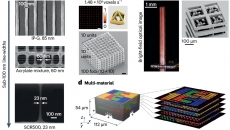

隨著高亮度光纖激光的出現(xiàn),,國外金屬粉末選區(qū)熔化激光精密增材成形技術(shù)發(fā)展突飛猛進(jìn)。譬如,,德國EOS GmbH 公司新開發(fā)的激光選區(qū)熔化設(shè)備EOSINT M280 采用束源質(zhì)量高的Yb 光纖激光器,,將激光束光斑直徑聚焦到100μm,大幅提高激光掃描的速度,,減少成形時(shí)間,,其成形零件性能與鍛件相當(dāng),其典型應(yīng)用如圖6 所示,。

2.jpg (34.35 KB, 下載次數(shù): 196)

下載附件

3d打印金屬結(jié)構(gòu)件

2013-1-26 21:49 上傳

|