|

��,��3D��ӡ���� 3D��ӡ���g(sh��)��3DP ���g(sh��),��FDM���ڌӷe���ͼ��g(sh��)��SLA���wƽ��ӡˢ���g(sh��),��SLS�x�^(q��)������Y(ji��),��DLP������ͼ��g(sh��)��UV���⾀���ͼ��g(sh��),�����g(sh��)��ͬ���ò��τt��ȫ��ͬ���c�҂���ͨ�˺ͼ�ͥ����(y��ng)�õ�����ձ����FDM3D��ӡ���g(sh��),���@�N���g(sh��)�����M(j��n)�뵽��ͥ,��������(ji��n)�Σ����ò����ձ���,���@�N���g(sh��)��ӡ���a(ch��n)ƷҲ�ӽ��҂���������Ʒ,�����õIJ�����Ҫ�ǭh(hu��n)���߷��Ӳ��ϣ��磺PLA,��PCL PHA PBS PA��ABS PC PS��POM��PVC,һ���҂��ϰ����ճ��ڼ�ͥ����ʹ�ò��ϑ�(y��ng)���]��ȫ��һԭ�t,�����x����Ҫ�h(hu��n)������PLA,��PCL PHA PBS ����PA,����ABS PC PS��POM��PVC�Ȳ��m�����ڼ�ͥ��(y��ng)�ã���?y��n)��@�N���g(sh��)��һ�����������ϴ�ӡ,�����ڵĸ߷��Ӳ������a(ch��n)���Ě�ζ���Ƿֽ�a(ch��n)���к����|(zh��)ֱ���c�҂����˺ͼ�ͥ�ɆT���|,��������ɰ�ȫ��(w��n)�}�������ڼ�ͥʹ�Õr(sh��)һ�㽨�h��������Ϻϳɵĸ߷��Ӳ���,�����I(y��)�������Ҫ��һ����(qi��ng)�ȹ��ܵ��Ƽ������x�����m��(y��ng)�IJ���,�� һ�� 3D��ӡ���Ϸ��1. �����ϵ�������B(t��i)��� ���Է֞�Һ�w����,����Ƭ����,����ĩ���ϡ��z����ϵ�,��

2. �����ϵĻ��W(xu��)���ܷ�� �����ϵĻ��W(xu��)���ܲ�ͬ�ֿɷ֞��֬���,��ʯϞ���ϡ����ٲ���,���մɲ��ϼ����(f��)�ϲ��ϵ�,��

3. �����ϳ��ͷ������ �����ͷ����IJ�ͬ���Է֞飺SLA���ϡ�LOM����,��SLS���ϡ�FDM���ϵ�,��

Һ�B(t��i)���ϣ�SLA,��������֬

�̑B(t��i)��ĩ��SLS

�ǽ��٣�Ϟ�ۣ����Ϸ�,����Ĥ�մɷ�,����Ĥɰ�ȣ�

���ٷۣ���Ĥ���ٷۣ�

�̑B(t��i)Ƭ�ģ�LOM

��������,���մɲ�,�������K+ճ�Y(ji��)��

�̑B(t��i)�z�ģ�FDM

Ϟ�z,��ABS�z��

���� 3D��ӡ���ϻ�������1. 3D��ӡ��(du��)�������ܵ�һ��Ҫ��- �����ڿ���,�����_�ؼӹ�ԭ�����,��

- ���ٳ����Ƽ���(y��ng)��(d��ng)�ӽ���KҪ��(y��ng)�M���M�㌦(du��)��(qi��ng)��,������,���ͳ����ԡ��᷀(w��n)�����ܵȵ�Ҫ��,��

- ��(y��ng)ԓ�����ں��m(x��)̎����ˇ,��

2. ��ͬ��(y��ng)��Ŀ��(bi��o)��(du��)�������ܵ�Ҫ�� 3D��ӡ���Ă�(g��)��(y��ng)��Ŀ��(bi��o)�������͡��y(c��)ԇ��,��ģ����,�������������(du��)���Ͳ��ϵ�Ҫ��Ҳ��ͬ,��

- �����͌�(du��)���ϳ��;��Ⱥ��������W(xu��)����Ҫ��,����ҪҪ������ٶȿ졣�猦(du��)������֬,��Ҫ���^�͵��R���ع��,���^��Ĵ���Ⱥ��^�͵�ճ�ȡ�

- �y(c��)ԇ�͌�(du��)�ڳ��ͺ�ď�(qi��ng)��,������,���͜��ԡ����g���ܵ���һ��Ҫ��,���ԝM��y(c��)ԇҪ��,����������b��y(c��)ԇ���tҪ����ͼ���һ���ľ���Ҫ��,��

- ģ����Ҫ������m��(y��ng)���wģ������Ҫ��,���珊(qi��ng)�ȡ�Ӳ��,���猦(du��)����ʧģ�T����ԭ��,��Ҫ���������ȥ�������g������,���ҷ���,��

- ��������tҪ����Ͼ����^�õ����W(xu��)�ͻ��W(xu��)���ܡ�

��,��3D��ӡ��̻����Ͳ���

1,��3D��ӡ��̻����ϵđ�(y��ng)��- �������N��֬��Ʒ���ܼ��������Y(ji��)��(g��u)�(y��n)�C���ܜy(c��)ԇ,��

- ��������(x��)���,��

- ��������Ч�����Ƽ�,��

- ����ģ�ߵ�ĸģ�����Ƹ��N����ģ��,��

- ������ģ�����T���е���ʧģ�Á�(l��i)���a(ch��n)�������,��

2����̻����Θ�֬��߂������- ճ�ȵ�,�����ڳ��͘�֬�^����ƽ,�����ڿ��ٳ��͡�

- �̻��տsС,���̻��տs��(d��o)�����׃��,���N�����_�ѵ�,��Ӱ푳�������ľ���,�����տs�Ԙ�֬�����ڳ��ͳ��߾������

- ��B(t��i)��(qi��ng)�ȸߣ��^�ߵĝ�B(t��i)��(qi��ng)�ȿ��Ա��C��̻��^(gu��)�̲��a(ch��n)��׃��,����Û�����g���x,��

- �ܝqС����B(t��i)���ͼ���Һ�B(t��i)��֬�е��ܝq�������ߴ�ƫ��,��

- �s�|(zh��)��,���̻��^(gu��)���Л](m��i)�К�ζ������С,�������ڲ����h(hu��n)��,��

3����̻����Θ�֬�ĽM�ɼ��̻��C(j��)�� ��(y��ng)����SLA���g(sh��)�Ĺ�����֬,��ͨ���Ƀɲ��ֽM��,���������l(f��)���͘�֬�����И�֬���A(y��)����,��ϡጄ������������M��,��

��(d��ng)������֬�еĹ����l(f��)������Դ(�ض����L(zh��ng)��������) �������������r(sh��)����(hu��)�a(ch��n)�����ɻ����(y��ng)�x��,�����ɻ����(y��ng)�x��ʹ���w�ͻ����R����,���Ķ��l(f��)����(li��n)����(y��ng)�����ɸ߷��ӹ̻��

4,��SLA��֬���տs׃�� ��֬�ڹ̻��^(gu��)���ж���(hu��)�l(f��)���տs,��ͨ�����տs�ʼs��3%���ĸ߷��ӻ��W(xu��)�Ƕ��v,��������֬�Ĺ̻��^(gu��)���ǏĶ̵�С�����w���L(zh��ng)朴���Ӿۺ��w�D(zhu��n)׃���^(gu��)�̣�����ӽY(ji��)��(g��u)�l(f��)���ܴ�׃��,�����,���̻��^(gu��)���е��տs�DZ�Ȼ��,��

�ĸ߷�������W(xu��)�����(l��i)��ጣ�̎��Һ�w��B(t��i)��С����֮�g�鷶���A���������x,�������w�B(t��i)�ľۺ���,����Y(ji��)��(g��u)��Ԫ֮�g̎�ڹ��r(ji��)�I���x�����r(ji��)�I���x�h(yu��n)С�ڷ����A���ľ��x,������Һ�B(t��i)�A(y��)����̻�׃�ɹ̑B(t��i)�ۺ���r(sh��),����Ȼ��(hu��)��(d��o)��������w�e�տs��

5,��SLA�ĺ�̻� �M�ܘ�֬�ڼ�������^(gu��)�����ѽ�(j��ng)�l(f��)���ۺϷ���(y��ng),����ֻ����ɲ��־ۺ����ã������߀�в���̎��Һ�B(t��i)�Ě�����֬δ�̻���δ��ȫ�̻��������^(gu��)������ɲ��ֹ̻�,��������ȫ�̻������׃�Σ� ,������IJ��֏�(qi��ng)��Ҳ���ں�̻��^(gu��)���Ы@�õģ����,����̻�̎�팦(du��)��������(n��i)����֬�ľۺ�,����������K���W(xu��)��(qi��ng)���DZز����ٵġ���̻��r(sh��),�������(n��i)δ�̻���֬�l(f��)���ۺϷ���(y��ng),���w�e�տs�a(ch��n)�����������׃��

�c�����^(gu��)����׃�β�ͬ����,��������ɒ���֮����������һ���g��ČӃ�(n��i)���辀�ճ�Y(ji��)�ı��ӯB�Ӷ���,�����c��֮�g�����c��֮�g����δ�̻��Ę�֬,���֮�g�ִ����տs��(y��ng)���ͼs��,���Լ��ļӹ��ض�(һ������Ҝ�) ��s���Ҝ�����Ĝضȑ�(y��ng)�����@Щ���ض���(hu��)�a(ch��n)����̻�׃��,�����ѽ�(j��ng)�̻�����(du��)��̻�׃���мs������,���p���˺�̻�׃�Ρ�

����ں�̻��^(gu��)����ҲҪ�a(ch��n)��׃��,����(sh��)�(y��n)�y(c��)�������̻��տsռ���տs����30%~40%,��

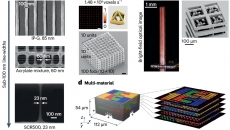

6��SLA���ϵİl(f��)չ��1�� SLA��(f��)�ϲ���

SLA��̻���֬�м���{���մɷ�ĩ,�����w�S��,���ɸ�׃���Ϗ�(qi��ng)�ȡ��͟����ܵ�,����׃����;,��Ŀǰ�ѽ�(j��ng)�п�ֱ���������ߵĹ�̻���֬��

��2�� SLA�����d�w

SLA��̻�������隤�w��������ӹ����Բ���,��������������|(zh��),���ߜ��£���SLA���g,�����칦�����,��

��3�� ����������������������z���Բ���,��

��,��3D��ӡ��ĩ���Y(ji��)���Ͳ�����Փ���v�������ܟ�����ճ�Y(ji��)�ķ�ĩ���ϻ���渲�П��ܣ��̣���ճ�Y(ji��)���ķ�ĩ���϶�������SLS����,��

��Ҫ�����m��SLS���Y(ji��),��Ҫ���ĩ���������õğ��ܣ��̣��ԣ�һ���Č�(d��o)����,����ĩ��(j��ng)������Y(ji��)��Ҫ��һ����ճ�Y(ji��)��(qi��ng)��,����ĩ���ϵ����Ȳ����^(gu��)��t��(hu��)���ͳ��ͼ��|(zh��)��,������SLS����߀��(y��ng)���^խ�ġ�ܛ��-�̻����ضȷ���,��ԓ�ضȷ����^��r(sh��)���Ƽ��ľ��ȕ�(hu��)��Ӱ�,��

���w��(l��i)�v,��3D��ӡ������Y(ji��)����ˇ��(du��)���Ͳ��ϵĻ���Ҫ���ǣ�

- �������õğ��Y(ji��)���ܣ��o(w��)�����ˇ���ɿ��پ��_�س���ԭ��,��

- ��(du��)��ֱ���������������ģ�ߵ�ԭ��,���C(j��)е���ܺ��������ܣ���(qi��ng)�ȡ�����,���᷀(w��n)����,����(d��o)���Լ��ӹ����ܣ�Ҫ�M��ʹ��Ҫ��

- ��(d��ng)ԭ���g��ʹ�Õr(sh��),��Ҫ�����ڿ��ٷ���ĺ��m(x��)̎���ͼӹ�����,�����c���m(x��)��ˇ�Ľӿ���Ҫ�á�

1,��Ϟ����1����;�����Y(ji��)����Ϟ��,�������T����������

��2�� ���y(t��ng)����ģ���T��Ϟ����NϞ,��֬����Ϟ�ȣ��������c(di��n)�^��,����60������,�����ەr(sh��)�g��,�����ۺ�](m��i)�К������(du��)��ģ�T����m��(y��ng)�Ժ�,���ҳɱ�����,��

��3������������ȱ�c(di��n)��

- ��(du��)�ض����У����Y(ji��)�r(sh��)��������(d��ng)�Դ�,��ʹ���Ͳ����ƣ�

- ���;��Ȳ�,��Ϟ?z��i)��ߴ��`����0.25mm,��

- Ϟ?z��i)��?qi��ng)���^�ͣ��y�ԝM����о���(x��),����(f��)�s�Y(ji��)��(g��u)�T����Ҫ��,��

- ��ĩ���Ƃ�ʮ�����y��

2,���۱���ϩ(PS),����̼��������������(ABS) ��1�����c(di��n)��

�۱���ϩ(PS)���ڟ����Ԙ�֬,�����ڜض�100��,���ܟ����ۻ���ճ�Y(ji��),����s����Թ̻�����,������ԓ���������ʺ�С���H��0.05%,���տs��Ҳ�^С,������Ͻ�(j��ng)�^(gu��)���Ժ������鼤����Y(ji��)�����ò���,��

��2����;��

���Y(ji��)���ͼ���(j��ng)��ͬ�ĺ�̎����ˇ�������¹��ܣ���һ���Y(ji��)�Ͻ���֬��ˇ,���M(j��n)һ������䏊(qi��ng)��,��������ԭ�ͼ�������������ڶ�,����(j��ng)��Ϟ��̎��,�������龫�TϞ?z��i)�ʹ�ã�ͨ�^(gu��)��ģ�����T��,�����a(ch��n)�����T����

3,��������ĩ��PA����1����;��

��ĩ����С������ģ�;��ȸߣ�����CAD��(sh��)��(j��)�(y��n)�C,����?y��n)�������ď?qi��ng)�ȿ����M(j��n)�й����(y��n)�C��

��2�����c(di��n)��

���Y(ji��)�ضȡ���ĩ���ڜض�180��,��

���Y(ji��)�Ƽ�����Ҫ����ĺ�̎��,�������Ծ���49MPa�Ŀ����쏊(qi��ng)�ȡ�

��3��������������ĩ���Y(ji��)���ٳ����^(gu��)����,����Ҫ�^�ߵ��A(y��)��ض�,����Ҫ���o(h��)��գ��O(sh��)������Ҫ���,��

4,����Ĥɰ��ĩ����Ĥ�մɷ�ĩ������1����Ĥɰ �c�T���ø�Ĥɰ���,�����ß���Ԙ�֬�����ȩ��֬�����ɰ(ZrO2),��ʯӢɰ(SiO2)�ķ����Ƶ�,�����ü�����Y(ji��)�������Ƶõ�ԭ�Ϳ���ֱ�Ӯ�(d��ng)���T����ɰ�ͣ�о����(l��i)��������T��,�������ɰ���и��õ��T�����ܣ������m���ھ��Џ�(f��)�s�Π����ɫ�Ͻ��T��,�����V,���X�ȺϽ���T�졣

���ϳɷ֣�������ȩ��֬��ʯӢɰ���ɰ,������160Ŀ����,��

��(y��ng)�ã���������ɰ���T���ʯӢ����ͣ�о����

��(y��ng)�Ì�(sh��)����ɰ���T�켰��о������,���m���چμ�,��С����ɰ���T������T�������a(ch��n)�������m�����ڂ��y(t��ng)���켼�g(sh��)�y�Ԍ�(sh��)�F(xi��n)�Ľ����T��,��

��2����Ĥ�մɷ�

�c��Ĥɰ�������^(gu��)�����,���������մɷۿ�����Al2O3,��ZrO2��SiC��,��������Y(ji��)���ٳ��ͺY(ji��)�Ϻ�̎����ˇ,������Ó֬���ߜ�?z��)��Y(ji��),�����Կ�ݵ����쾫���T�����͚�,���M(j��n)����ע���������

Ҳ����ֱ�����칤���մ��Ƽ�,�����Y(ji��)���ٽ�(j��ng)����o��̎��,������������(du��)�ܶȸ��_(d��)99.9%�������ں����S�е���ĥ,���͟��մ����,��

5�����ٷ�ĩ ��SLS ������ٹ��ܼ��ķ������g�ӷ���ֱ�ӷ�,�������g�ӷ��ٶ��^��,�������^�ߣ����g(sh��)�����,����(y��ng)����V����

5.1 �g�ӟ��Y(ji��)���ͣ���1���g�ӟ��Y(ji��)���͵�ԭ��,���ø߷��Ӿۺ�������ճ�Y(ji��)��,�����ھۺ���ܛ���ض��^�ͣ��������^�ü�ճ�ȵ�,�����ð���������ˇ,�����ۺ�������ڽ��ٷ�ĩ���棬���ߌ����c���ٷ�ĩ������ij�N��ʽ����һ��,������SLS���͕r(sh��),������ӟ�ʹ�ۺ���ɞ����ڑB(t��i)��������ٷ����g,�������ٷ�ĩճ�Y(ji��)��һ�������,���ڳ��͵�����(green part) �У����н��ٳɷ�,�����оۺ���ɷ�,������߀��Ҫ�M(j��n)�Пή�⡢���Ο��Y(ji��)�͝B���ٺ�̎��,�����ܳɞ鼃���ټ�,��

�g�ӷ�ʹ�õIJ����У��Y(ji��)��(g��u)�����ǽ���,����Ҫ�Dz��P䓺�懷�,���ۺ�����Ҫ�ǟ����Բ��ϡ�

�����Ծۺ�������Ѓ��,��һ��ǟo(w��)����,����һ��ǽY(ji��)���͡��o(w��)���Ͳ��Ϸ�����Ϸ��ӵ������ǟo(w��)���,����PC����,���Y(ji��)���Ͳ��Ϸ�����Ϸ��ӵ������������,��������(nylon) ���ϡ��@�ɷN�����Ծۺ��ﶼ�����Á�(l��i)��SLS�����е�ճ�Y(ji��)��,��

���ڟo(w��)���Ͳ��ϺͽY(ji��)���Ͳ��ϸ��в�ͬ�ğ�����,�����Ҳ�Q����SLS��ˇ����(sh��)�IJ�ͬ��

�ۺ����ڳ��Ͳ�������Ҫ�ԃɷN��ʽ����,��һ�N�Ǿۺ����ĩ�c���ٷ�ĩ�ęC(j��)е�����,����һ�N�Ǿۺ������ظ��ڽ��ٷ����ı��档���ۺ��︲�w�ڽ��ٷ�ĩ����ķ����ж�N,����Ɍ������Բ����Ƴ���Һ,��ϡጺ��c��ĩ��ϣ�����,��Ȼ�����,��߀�Ɍ��ۺ���ӟ��ۻ������F���,�����ڷ�������,��

�ھۺ���ͽ��ٷ�ĩ�|(zh��)����?j��n)?sh��)��ͬ����r�£����ӷ�ĩ���Y(ji��)��ď�(qi��ng)��Ҫ���ڙC(j��)е��ϵIJ���,��

Ŀǰ,����(y��ng)�����ij��Ͳ�����Ҫ�Ǹ��ӽ��ٷ�ĩ��

��2���g�ӷ����Y(ji��)����ˇ

������Y(ji��),��

��ˇ����(sh��)�������,�������ٶȡ������g��,����ĩ�A(y��)��ض�,��

��̎����ˇ��

������������M(j��n)�к�̎�����ܳɞ��܌�(sh��)�Ľ��ٹ��ܼ�,����̎��һ��������������ۺ���,�����Ο��Y(ji��)�͝B���١��@����(g��)�A�ο�����ͬһ��(g��)�ӟ�t���M(j��n)��,�����o(h��)��՞�30%�Ě��,��70%�ĵ�?d��)�?

����ۺ���

����ӟ��ڃɂ�(g��)��ͬ�ضȵı����A����ɣ��Ȍ������ӟᵽ350��,������5h,��Ȼ�������ص�450�棬����4h,�����@�ɂ�(g��)�ضȶ�,���ۺ��ﶼ�l(f��)���ֽ⣬��a(ch��n)���Ƕ�N���w,��ͨ�^(gu��)�ӟ�t�ϵij��L(f��ng)ϵ�y(t��ng)����ȥ��,��ͨ�^(gu��)����,��98 %���ϵľۺ��ﱻȥ����

�����Y(ji��)

��(d��ng)�ۺ���ֱ������,�����ٷ����gֻ�������һ�c(di��n)�ۺ���ͽ��ٷ�ĩ�g��Ħ������(l��i)����,���@��(g��)���Ǻ�С�ġ�Ҫ�����Π�,������ڽ��ٷ����g�����µ�(li��n)ϵ,���@���nj������ӟᵽ���ߜضȣ�ͨ�^(gu��)�U(ku��)ɢ��(l��i)����(li��n)�Y(ji��),���ӟ�ضȸ���(j��)���ϴ_��,����(du��)RapidSteel110���ӟᵽ�s1000��,������8h,��

�B����

���Ο��Y(ji��)��ij��ͼ��Ƕ���w����(qi��ng)��Ҳ����,����ߏ�(qi��ng)�ȵķ������ǝB����,�����c(di��n)�^�͵Ľ����ۻ�����ë��(x��)����������������,��ͨ�^(gu��)���ͼ���(n��i)��Bͨ�Ŀ�����M���ͼ���(n��i)�����п�϶,��ʹ���ͼ��ɞ��܌�(sh��)�Ľ��ټ�,���B�����ڿɿؚ�ջ�������M(j��n)�С��ڿɿؚ����,�����ʹ?ji��)B����ن�������(d��ng),���@�ӿ��Bͨ��϶�еĿ՚��x�_���ͼ�������B��,����(hu��)�����ͼ��еĚ��w�����w��(n��i),���γɚ��������(qi��ng)�ȡ���������ͼ���������҃�(n��i)�B����,�����ڳ��ͼ���(n��i)�](m��i)�п՚����,���Ɍ����ͼ�����Һ�B(t��i)�����У�����Һ�w������ͬ�r(sh��)�B��,���B���ٶȿ�,���r(sh��)�g�̡�

��3���g�ӟ��Y(ji��)���ٳ��������ˇ���c(di��n)

��SLSϵ�y(t��ng)�g�ӳ��ͽ��ټ�,��������ٶ��^��,���������Π��(f��)�s�Ľ��ټ�����Ҫ�Á�(l��i)��������ע��ģ�͉��Tģ,���g�ӷ�������ټ���ȱ�c(di��n)���Ƽ��ľ�������,�������ڽ���Ͷ��Ο��Y(ji��)�^(gu��)��֮�д����w�e���տs,���a(b��)��?sh��)��������ޣ�߀�к�̎��r(sh��)�g���^�L(zh��ng),��

���Q�@Щ��(w��n)�},�������ɷ����M(j��n)���о������M(j��n)ճ�Y(ji��)�����B��ǽ��ٲ���,��ȡ������Ͷ��Ο��Y(ji��)�^(gu��)��,��ʹ������ͨ�^(gu��)�ӟᣬ�@�ӵij��ͼ����иߵľ���,���������ڶ�,���ɱ��ͣ��ɝM��ʹ�É����̵�ģ��Ҫ��,��

5.2 ֱ�ӟ��Y(ji��)���� ���g�ӟ��Y(ji��)�������,��ֱ�ӟ��Y(ji��)�����^(gu��)�����@�s�̣��o(w��)���g�ӟ��Y(ji��)�r(sh��)��(f��)�s�ĺ�̎���A��,����������^���ʵļ�����,���Ա��Cֱ�ӟ��Y(ji��)�^(gu��)���н��ٷ�ĩ��ֱ���ۻ���

���,��ֱ�ӟ��Y(ji��)�м��Ⅲ��(sh��)���x��,�������Y(ji��)���ٷ�ĩ���ϵ������^(gu��)�̿����ǟ��Y(ji��)�����е��P(gu��n)�I��������Ǽ���ֱ�ӟ��Y(ji��)��ˇ�е�һ��(g��)��ҪӰ�����,������Խ��,���������÷�����(n��i)�����ܶ�Խ�ߣ������ۻ�Խ���,��ͬ�r(sh��)���Y(ji��)�^(gu��)���Ѕ��c�ۻ��IJ��Ͼ�Խ��,���γɵ��۳سߴ�Ҳ��Խ��ĩ���Y(ji��)�̻�������������ƽ�ğ��Y(ji��)����,������ʸߵ�һ���̶�,���������Å^(q��)��(n��i)��ĩ���ϼ������أ�������(l��i)�����U(ku��)ɢ,������ɲ��ֲ�����������(j��ng)�^(gu��)�ۻ��A��ֱ������,���a(ch��n)�������������ڼ���������ԓ���ֽ��������c��ĩ�����еĿ՚�һ���ڼ������Å^(q��)��(n��i)�R��,����Û,�����ƣ��γɄ��ҵğ��Y(ji��)�w�R�F(xi��n)��,�������۳�(n��i)����߅��������,���γɲ��B�m(x��)���棬��(y��n)��Ӱ푟��Y(ji��)��ˇ���M(j��n)��,��������(d��o)���Y(ji��)�o(w��)���^�m(x��)�M(j��n)��,��ͬ�r(sh��)�w�R�a(ch��n)��Ҳ������ɟ��Y(ji��)�^(gu��)�̵ġ��A�s��,��

���ֱ���Ǽ�����Y(ji��)��ˇ������һ��(g��)��ҪӰ������,����ā�(l��i)�f(shu��),���ڝM����Y(ji��)�����l����ǰ���£����ֱ��ԽС,���۳صijߴ�Ҳ�Ϳ��Կ��Ƶ�ԽС,��Խ���ڟ��Y(ji��)�^(gu��)�����γ����ܡ�����(x��),������һ�µ��^�M��,��ͬ�r(sh��)�����Խ��(x��),��Խ���õ������^�õ����S���g�Y(ji��)��(g��u),�����ǹ��ֱ���ĜpС���A(y��)ʾ���������Å^(q��)��(n��i)�����ܶȵ����,�����ֱ���^(gu��)С,���������������Y(ji��)�w�R�F(xi��n)��

�����g�����x���Լ�����Y(ji��)��ˇ����һ��(g��)��ҪӰ�����,�����ĺ����x��(du��)�γ��^�õČ����|(zh��)���c���g�Y(ji��)��,����ߟ��Y(ji��)Ч�ʾ���ֱ��Ӱ푡�ͬ�g�ӹ�ˇһ��,�������Ē����g����(y��ng)���C���Y(ji��)���g,�������g���m��(d��ng)�دB��

��,��3D��ӡ���ڳ��e����FDM���Ͽ����ǽz������Բ��ϣ����õ���Ϟ,������,�������z�ȡ�����,��F(xi��n)DM����Ҫ�����õijɽz��,����Σ�����FDM�^(gu��)���нz��Ҫ��(j��ng)�ܡ��̑B(t��i)-Һ�B(t��i)-�̑B(t��i)�����D(zhu��n)׃,����Ҫ��FDM����׃�^(gu��)���������õĻ��W(xu��)��(w��n)����,����FDM����Ҫ���^С���տs�ԡ�

��(du��)�ښ≺ʽFDM�O(sh��)��,�����Ͽ��Բ�Ҫ���ǽz������Ƕ�N�ɷֵď�(f��)�ϲ��ϡ�

1,��ABS���Ͻz �m�����Ͻz�ԼӉ�ʽ�ͽz���^�Y(ji��)��(g��u)�������D��ʽ�ͽz���^��

2,�����ڲ��� ���N�������ڲ��ϣ���Ϟ,�����ϵ�,���m���ڼӉ��ڻ��ޡ�

���ڔD�����^����ԭ���磺

����ʹ�ß����Գ��Ͳ����b���ۻ�����,�������ۻ�����ڵļӟ�Ȧ��(du��)��ӟ��ۻ������ڠ�B(t��i),��Ȼ���s�C(j��)�a(ch��n)���ĉ��s�՚⌧(d��o)���ۻ����У����w�������������ڲ��ϵı�������ʹ���Ϗ��·�����D��,��

FDMϵ�y(t��ng)�r(ji��)��ͼ��g(sh��)�ɱ���,���w�eС���o(w��)��Ⱦ,����ֱ������ABS�Ƽ�,�������a(ch��n)Ч�ʵͣ����Ȳ���,����K݆���Π��ܵ�����,��

FDM�Ĺ�ˇ���c(di��n)������������(f��)�ϲ��ϵĿ��ٳ����Ƽ�,������Բ��Ϻ����Ϸ�ĩ��(j��ng)�^(gu��)FDM���^���������Π�Ĵ����w,�����Ԍ�(sh��)�F(xi��n)�����ԣ����Ӯ���,����ͬ�^(q��)��ͬ����,���@��ģ�߳��������܌�(sh��)�F(xi��n)�ġ�

��,���B��������ٳ��Ͳ���LOMԭ��һ���ɱ�Ƭ���Ϻ�ճ�Y(ji��)���ɲ��ֽM��,����Ƭ���ϸ���(j��)��(du��)ԭ������Ҫ��IJ�ͬ�ɷ֞飺�������ϱ�Ĥ,�������K��,����(du��)�ڱ�Ƭ����Ҫ��������W(xu��)�������ò��cճ�Y(ji��)�����^�õ�Ϳ���Ժ�ճ�Y(ji��)����,������LOM��ճ�Y(ji��)��ͨ�������ijЩ�������ӄ��M�ֵğ����z,��

LOM���g(sh��)�����ٶȿ죬����ɱ���,�����͕r(sh��)�o(w��)�������O(sh��)Ӌ(j��)֧��,�����σr(ji��)��Ҳ�^�͡������ڼ�,����(x��)������Ą��x��

|