本帖最后由 小軟熊 于 2017-2-22 14:29 編輯

3D打印增材制造蠟?zāi)<夹g(shù)和石膏型真空增壓技術(shù)相融合是“3D打印”+“傳統(tǒng)制造”解決高端復(fù)雜薄壁構(gòu)件的一種新生產(chǎn)手段。采用蠟粉3D打印的蠟?zāi)>哂腥埸c(diǎn)低、收縮小、表面光潔、變形量小等特點(diǎn),解決了長期以來3D打印的PS粉模熔點(diǎn)高、收縮大、發(fā)氣量大等造成的脫模不完全、模殼開裂和環(huán)保問題。石膏型真空增壓技術(shù)具有復(fù)模性優(yōu)異、熱導(dǎo)率低、型腔表面光潔、構(gòu)件尺寸精確、表面質(zhì)量好、壓力補(bǔ)縮。利用3D打印蠟?zāi)?qiáng)的脫模性、石膏型真空增壓技術(shù)的優(yōu)異復(fù)模性和成形的優(yōu)點(diǎn),特別適合于尺寸精確、表面光潔、內(nèi)部質(zhì)量要求高的中小薄壁復(fù)雜輕合金構(gòu)件的精密成型。本文通過介紹一些典型復(fù)雜薄壁構(gòu)件案例,進(jìn)一步展示3D打印增材制造蠟?zāi)<夹g(shù)和石膏型真空增壓技術(shù)相融合的優(yōu)勢。

1487733523551083.png (180.75 KB, 下載次數(shù): 79)

下載附件

2017-2-22 13:52 上傳

一、意義

迄今為止,復(fù)雜薄壁構(gòu)件大多采用諸如車削、鑄造、鍛造和焊接等方法制造。近年來高速切削及電解加工技術(shù)在復(fù)雜薄壁零件加工中也取得了很大的進(jìn)展。然而復(fù)雜薄壁構(gòu)件由于結(jié)構(gòu)復(fù)雜,零件剛性較差,強(qiáng)度弱,在車削或鍛造、焊接加工過程中容易發(fā)生加工變形,使零件的形位誤差增大,加工質(zhì)量難以符合要求。尤其是鋁合金復(fù)雜薄壁構(gòu)件的加工一直是個(gè)難點(diǎn)。

1487733549696926.png (31.97 KB, 下載次數(shù): 78)

下載附件

2017-2-22 13:52 上傳

采用傳統(tǒng)鑄造工藝來制造復(fù)雜薄壁零件困難很多,目前國內(nèi)外普遍采用金屬模具壓型獲得零件的蠟?zāi)#缓笸ㄟ^精密鑄造生產(chǎn)復(fù)雜薄壁零件,這種方法存在制模周期長、成本昂貴等問題。美國太克公司生產(chǎn)的波音767飛機(jī)上的燃油增壓泵殼體。其外形和結(jié)構(gòu)都非常復(fù)雜,用A356鋁合金澆注成形,重6.3kg。該鑄件模組由22個(gè)蠟?zāi)7謩e壓制后再組合成四個(gè)組合蠟?zāi)#缓蟀堰@四個(gè)組合蠟?zāi)=M裝成增壓泵殼體整體蠟?zāi)#檬嗷旌蠞{料灌注成石膏型,在真空下澆成鑄件。

100725tcvvgrr0vy42cr2v.jpg (36.77 KB, 下載次數(shù): 84)

下載附件

2017-2-22 14:28 上傳

又如航空電子儀器設(shè)備的殼體和機(jī)架,為保證電路系統(tǒng)工作穩(wěn)定,希望將屏蔽室、印刷電路導(dǎo)板、散熱系統(tǒng)一次鑄出,形成整體的機(jī)殼鋁鑄件。同時(shí)為了提高散熱效率和加強(qiáng)結(jié)構(gòu)剛度,在鑄件表面上鑄出大量扁薄的散熱片和凸塊等,還可鑄成夾層結(jié)構(gòu)。美國波音公司研制生產(chǎn)的空射巡航導(dǎo)彈AGM-89B,該導(dǎo)彈彈體80%使用了鑄件,整個(gè)彈體用9個(gè)大型整體鑄件代替44個(gè)鋁精密模鍛——機(jī)加工——焊接而成的組合件。我國目前生產(chǎn)復(fù)雜薄壁鑄件的主要方法是先生產(chǎn)金屬型模具再結(jié)合低壓鑄造、差壓鑄造、真空吸鑄及調(diào)壓鑄造等工藝制造出復(fù)雜薄壁金屬件,這種方式工藝開發(fā)周期長、出品率和成本率很低,費(fèi)用高。采作快速熔模技術(shù)(3D打印增材制造蠟?zāi):褪嘈驼婵赵鰤合嗳诤系募夹g(shù))可以從根本上解決我國在復(fù)雜薄壁鑄件生產(chǎn)中存在的問題,提高復(fù)雜薄壁鑄件的質(zhì)量,縮短開發(fā)制造周期,降低其生產(chǎn)和研制成本。

相對(duì)于PS粉模鑄造,蠟粉模鑄造更加環(huán)保,基本不產(chǎn)生有害氣體,蠟料可以回收利用,并且對(duì)于有復(fù)雜內(nèi)腔的鑄件熔模鑄造更有優(yōu)勢。國外有關(guān)用于選擇性激光燒結(jié)成形(SLS)用的蠟粉材料的研究很少有文獻(xiàn)報(bào)道。

目前,國內(nèi)SLS 制作熔模鑄造“蠟?zāi)!钡牟牧现饕蔷郾揭蚁≒S)粉,該粉末燒結(jié)變形小、成型性能優(yōu)良、成型精度高且尺寸穩(wěn)定性強(qiáng)。但PS基“蠟?zāi)!泵摮щy且易產(chǎn)生脹殼現(xiàn)象,在一般的蒸汽脫蠟過程中只能脫去很少一部分,其它部分只有在高溫焙燒過程才能完全脫除,而這部分將全部轉(zhuǎn)化為氣體排放到空氣中,對(duì)環(huán)境造成很大的污染,以后必然會(huì)被環(huán)保材料所代替。如采用蠟粉作為SLS 材料,具有灰分少、易脫蠟、鑄造工藝與傳統(tǒng)工藝更為接近且無污染等特點(diǎn)。

1487733593328815.png (226.85 KB, 下載次數(shù): 86)

下載附件

2017-2-22 13:52 上傳

石膏型真空增壓精鑄技術(shù)復(fù)模性優(yōu)異、熱導(dǎo)率低、型腔表面光潔、構(gòu)件尺寸精確、表面質(zhì)量好。利用了石膏型的優(yōu)異復(fù)模性和真空增壓成形的優(yōu)點(diǎn),特別適合于尺寸精確、表面光潔、內(nèi)部質(zhì)量要求高的中小薄壁復(fù)雜輕合金構(gòu)件的精密成型,其最小壁厚可達(dá)0.8~1.5mm(局部0.5mm),尺寸精度能達(dá)CT4~5級(jí),薄壁件X光透視達(dá)到1級(jí)。石膏型真空增壓精鑄技術(shù)不僅可以大幅提高薄壁復(fù)雜輕合金構(gòu)件生產(chǎn)的成品率、內(nèi)部質(zhì)量及外部質(zhì)量。

3D打印增材制造蠟?zāi)<夹g(shù)和石膏型真空增壓技術(shù)相融合,采用蠟粉進(jìn)行3D打印制作蠟?zāi)T偻ㄟ^石膏型真空增壓進(jìn)行復(fù)雜薄壁構(gòu)件快速制造意義十分重大。

二、重要技術(shù)

(1)3D打印增材制造蠟?zāi)<夹g(shù)

設(shè)備選擇:采用選擇性激光燒結(jié)SLS設(shè)備HLP-800(由北京北方恒利科技發(fā)展有限公司開發(fā)),如圖1所示,最大成型尺寸(800mm*600mm*500mm),選用蠟粉成型工藝模塊。其原理是將材料粉末鋪灑在已成型零件的上表面并刮平,高強(qiáng)度的CO2激光束在計(jì)算機(jī)的控制下,按照截面輪廓的信息,對(duì)制件實(shí)心部分所在的粉末進(jìn)行燒結(jié)。一層完成后,工作臺(tái)下降一個(gè)層厚,再進(jìn)行下一層的鋪粉燒結(jié)。如此循環(huán),最終形成三維產(chǎn)品。

1487733654359366.png (211.66 KB, 下載次數(shù): 88)

下載附件

2017-2-22 13:52 上傳

材料選擇:3D打印專用蠟粉(由北京北方恒利科技發(fā)展有限公司開發(fā)),熔點(diǎn)71℃,平均粒徑:56.3μm。3D打印工藝:掃描速度1600/mm·s-1,激光功率9-16W,鋪份厚度0.1mm。

(2)石膏型真空增壓技術(shù)

設(shè)備選擇:石膏型制殼和焙燒生產(chǎn)線和電磁真空增壓澆注系統(tǒng)(由北京北方恒利科技發(fā)展有限公司開發(fā)) 如圖2所示。石膏型制殼和焙燒生產(chǎn)過程:將蠟粉3D打印蠟?zāi)_M(jìn)行組樹后,在真空下進(jìn)行石膏灌注制型,灌制石膏干燥后進(jìn)行焙燒脫模,完全脫模和除水的石膏保溫等待澆注。

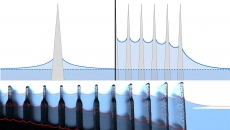

電磁真空增壓澆注系統(tǒng):在電磁力作用下將金屬液驅(qū)動(dòng)進(jìn)入型腔,充型平穩(wěn)、壓力執(zhí)行準(zhǔn)確、具有鑄造工藝執(zhí)行簡單,工藝重復(fù)性好。該系統(tǒng)具有以下優(yōu)點(diǎn):①金屬液傳輸平穩(wěn),避免由湍流而引起的氧化和吸氣,同時(shí)金屬液經(jīng)過磁場作用細(xì)化晶粒,對(duì)改善鑄件的組織、性能有積極的作用;②流量及加壓規(guī)范可精確、連續(xù)控制,反應(yīng)迅速準(zhǔn)確,可嚴(yán)格執(zhí)行鑄造工藝;③爐體內(nèi)不加壓縮空氣,并可在保護(hù)氣氛下工作,從而減少了氣體溶入,減少氣孔的形成。保溫爐容量350Kg;最大充型壓力0.05Mpa;充型及保壓時(shí)間范圍300秒;電腦設(shè)定工藝曲線為“壓力-時(shí)間”曲線;流量0-3.0Kg/s (單泵),0-6.0Kg/s(雙泵)連續(xù)可調(diào);真空度10Pa;增壓壓力0.8Mpa。

(3)數(shù)字化鑄造工藝設(shè)計(jì)及模擬技術(shù)

采用鑄造工藝設(shè)計(jì)及模擬CASTsoft CAE/CAD技術(shù),是集鑄件重量、體積、模數(shù)、鑄造過程仿真、鑄造缺陷預(yù)測及結(jié)果顯示為一體,實(shí)現(xiàn)對(duì)鑄件中的充型流態(tài)、凝固過程、溫度場模擬、缺陷預(yù)測、冷卻速度分析、應(yīng)力分析,從而對(duì)鑄造過程中所涉及澆口、冒口、冷鐵、鑄型厚度、冒口套等工藝參數(shù)和工藝方案做出評(píng)價(jià)。 在模具制造和實(shí)際澆注前得到合理工藝,減少試澆注和修改模具次數(shù),達(dá)到縮短開發(fā)周期和降低成本的作用。

通過工藝設(shè)計(jì)及模擬技術(shù)對(duì)石膏型真空平穩(wěn)充型控制、石膏型增壓凝固控制、石膏型真空增壓精鑄工藝設(shè)計(jì)與優(yōu)化,解決產(chǎn)生充型平穩(wěn)性、澆不足、冷隔、縮孔、縮松等缺陷,為分析研究電流與磁力匹配、構(gòu)件變截面加壓速度、澆注時(shí)間等關(guān)系提供數(shù)據(jù)支持,進(jìn)一步優(yōu)化澆冒系統(tǒng)、增壓壓力曲線、凝固順序、初始溫度等重要工藝參數(shù)。

1487733751142402.png (211.21 KB, 下載次數(shù): 88)

下載附件

2017-2-22 13:52 上傳

三、生產(chǎn)流程圖

鑄件石膏型真空增壓熔模精密鑄造將以圖3為技術(shù)路線進(jìn)行鑄造生產(chǎn)。

四、主要生產(chǎn)過程

1.結(jié)構(gòu)分析

針對(duì)薄壁復(fù)雜某鋁合金殼體研發(fā)需要,采用3D打印增材制造打印蠟?zāi)T龠M(jìn)行石膏型真空增壓熔模精密鑄造實(shí)現(xiàn)快速無模具生產(chǎn)。某鋁合金殼體外形尺寸565×467×435(mm),鑄件壁厚不均勻,最大壁厚45mm,最小壁厚在2mm左右,鑄件材料ZL101A合金,鑄件中內(nèi)孔需要安裝軸承,鑄件要承受一定的壓力;因此對(duì)鑄件的氣密性有一定的要求,鑄件結(jié)構(gòu)符合鑄造過程的順序凝固原則。通過結(jié)構(gòu)和質(zhì)量要求分析,采用石膏型真空增壓熔模精密鑄造方法,底部開設(shè)內(nèi)澆口使充型過程平穩(wěn),減少氧化夾渣,配合多澆口和冒口壓力補(bǔ)縮工藝,通過澆注速度、模殼溫度、下部冷鐵來調(diào)整凝固順序,點(diǎn)冒口和保溫棉工藝,保證鑄件質(zhì)量。缸體外形和內(nèi)部結(jié)構(gòu)如圖4。

100725gs2gklk2n3s2d3kk.jpg (46.65 KB, 下載次數(shù): 79)

下載附件

2017-2-22 14:27 上傳

2.3D蠟?zāi)4蛴『统叽缇芸刂?/strong>

將設(shè)計(jì)好的三維鑄型,通過前處理軟件和系統(tǒng)控制軟件,對(duì)鑄件進(jìn)行分層切片、STL文件錯(cuò)誤修復(fù)、比例縮放、實(shí)體分割/組合,支撐填加、尺寸測量; STL、SSL、CLI圖形文件圖形文件讀入、STL圖形顯示、等間隔分層切片、自適應(yīng)分層切片、掃描軌跡優(yōu)化及控制代碼生成,加工時(shí)間預(yù)測等;可與工業(yè)CT掃描設(shè)備接口,對(duì)掃描數(shù)據(jù)文件(CLI)加工成型。掃描控制代碼讀入、加工參數(shù)設(shè)置、加工過程預(yù)熱溫度曲線設(shè)置、加工過程激光功率曲線設(shè)置,免支撐預(yù)熱等待溫度/時(shí)間設(shè)定。

根據(jù)某鋁合金殼體結(jié)構(gòu)特點(diǎn)和蠟粉材料特性,3D打印成型主要參數(shù)設(shè)置如下:

a、打印分層厚度:0.12mm;

b、設(shè)置激光光束在工作平面的運(yùn)動(dòng)速度:1200mm/s;

c、設(shè)置鋪粉直線單元的運(yùn)動(dòng)速度: 120mm/s;

d、激光器的實(shí)際輸出功率:9W;

e、供料裕量:0.05mm;

f、轉(zhuǎn)換因子:1.05。

經(jīng)過23個(gè)小時(shí)的設(shè)備加工生產(chǎn)出主體材料為自制蠟粉鑄件原型。這個(gè)原型還不能直接使用,需要做一下簡單的后處理工作。第一步對(duì)成型完成蠟件進(jìn)行未燒結(jié)粉清理,采用高壓氣槍對(duì)缸體蠟件進(jìn)行余粉吹除。第二步是把鑄件原型浸入到低溫蠟液體(溫度控制在55-60度之間),是原型表面附著一次薄薄的石蠟,冷卻后再次浸入。第三步把冷卻后的原型表面打磨光滑,打磨的越光滑,實(shí)際生產(chǎn)出的鑄件表面光潔度越高。最后模件效果如圖5所示。通過三座標(biāo)進(jìn)行尺寸測量,所有尺寸均在正常范圍內(nèi),尺寸精密處于CT6- CT7,尺寸對(duì)比如圖6所示。

3.鑄造工藝設(shè)計(jì)和鑄造過程模擬分析

根據(jù)產(chǎn)品實(shí)際應(yīng)用要求,采用ZL101A材料進(jìn)行生產(chǎn),先將鑄件毛坯輸出,進(jìn)行鑄造工藝設(shè)計(jì),確定工藝布置,冒口大小,澆注系統(tǒng)大小;再通過鑄造工藝模擬軟件進(jìn)行鑄造過程模擬,最后確定可行澆注工藝方案。具體方法分兩步完成:

145950z2mzxccqb0pzlsmc.png (399.72 KB, 下載次數(shù): 82)

下載附件

2017-2-22 14:26 上傳

步驟1:采用數(shù)據(jù)化鑄造工藝設(shè)計(jì)及模擬技術(shù)鑄造工藝設(shè)計(jì)CAD模塊進(jìn)行工藝熱節(jié)計(jì)算,確定冒口位置和冒口大小,確定鑄件工藝布局,確定澆注系統(tǒng)。

步驟2:采用采用數(shù)據(jù)化鑄造工藝設(shè)計(jì)及模擬技術(shù)鑄造工藝模擬CAE模塊進(jìn)行鑄造過程模擬,根據(jù)缺陷重新設(shè)計(jì)冒口、冷鐵和出氣孔,得到最終沒有縮孔縮松缺陷的鑄件(或者使缺陷維持在最小范圍)。通過造型、涂料及澆注溫度等方式保證表面質(zhì)量,再通過鑄造工藝模擬軟件進(jìn)行鑄造過程模擬,最后確定可行澆注工藝方案。最后確定可行澆注工藝方案如圖7所示,模擬結(jié)果如圖8所示,鑄造工藝蠟型組樹如圖9所示。

工藝優(yōu)化過程說明:

a)接合模擬和某鋁合金殼體結(jié)構(gòu),通過改變冒口和澆口棒尺寸,反復(fù)進(jìn)模擬;最后消除了鑄造缺陷,確定了澆注工藝參數(shù),澆注溫度在700+10度,模殼吃砂量12-15mm,焙燒溫度720度,模殼澆注溫度200度,澆注時(shí)間在15s左右,充型壓力為0.014Mpa,保壓壓力為0.12Mpa,保壓時(shí)間為10Min。質(zhì)量最好,工藝成功率最高。

b)為進(jìn)一步調(diào)整某鋁合金殼體上部微小熱節(jié),在澆注前將焙燒完成鑄型上方放厚度為20mm大鐵板用于激冷。

c)為保證冒口和澆口棒充分補(bǔ)縮,在進(jìn)行焙燒前將鑄件熱節(jié)處放置冷鐵。

4. 某鋁合金殼體石膏型真空增壓熔模精密鑄造過程

由于某鋁合金殼體結(jié)構(gòu)特點(diǎn)和3D打印蠟?zāi)L匦裕勰hT造制殼,干燥,脫蠟方面與傳統(tǒng)蠟?zāi):?D打印PS蠟?zāi)9に囉泻芏嗖煌H勰V茪ず透稍铮簩⒔M好工藝樹的蠟型放在真空罐中,在真空條件下進(jìn)行灌槳,放在溫度為20度的室內(nèi)靜置15-20小時(shí),待石膏型完全硬化。

145950r4n7x8nk4e7e980n.jpg (39.09 KB, 下載次數(shù): 83)

下載附件

2017-2-22 14:26 上傳

脫蠟:3D打印缸體蠟?zāi)2捎米灾葡灧郏牧铣煞菖c傳統(tǒng)中、低溫蠟相似,由于3D打印工藝的需要進(jìn)行組分調(diào)整,同時(shí)加入有利于蠟粉流動(dòng)性的特殊組分,為了不對(duì)傳統(tǒng)回收蠟成分污染,選用蠟不進(jìn)行回收。蠟粉的熔點(diǎn)在80度以下,由于石膏對(duì)水的敏感性,不能采用水浴脫蠟(90-95℃)和高壓水蒸氣脫蠟(超過100℃)兩種方式進(jìn)行脫蠟。通過直接進(jìn)行焙燒加熱的方法進(jìn)行脫蠟,可以順利完成脫蠟工作。

本次采用焙燒脫蠟,具體參數(shù)為:a)脫蠟溫度:90-140℃;b)脫蠟工具:焙燒爐;?c)脫蠟時(shí)間:1-3小時(shí); d)脫蠟前模組存放時(shí)間>12h,但模組存放不得超過3天;e)脫蠟是否完成以澆口流蠟和冒煙顏色為判斷;f)焙燒時(shí)間為2-3個(gè)工作日。

鑄件材料ZL101A,澆注溫度在700+10度,模殼吃砂量12-15mm,焙燒溫度720度,模殼澆注溫度200度,澆注時(shí)間在15s左右,充型壓力為0.014Mpa,保壓壓力為0.12Mpa,保壓時(shí)間為10Min。

鑄件精度及表面質(zhì)量的控制,采用先進(jìn)石膏型材料配方工藝技術(shù)、提高鑄型表面質(zhì)量及尺寸精度,提高鑄件尺寸精度和表面質(zhì)量。從材料(金屬材料、鑄型材料)和工藝(殼體鋁合金熔煉工藝、精煉工藝;制殼、焙燒工藝;膏型材料配方工藝;充型工藝等)入手進(jìn)行缸體成形過程的全程質(zhì)量控制,形成規(guī)范的質(zhì)量控制規(guī)范及體系。采用先進(jìn)成份分析設(shè)備、機(jī)械性能檢測設(shè)備和探傷設(shè)備進(jìn)行材料成份、機(jī)械性能和鑄件內(nèi)部組織進(jìn)行保證。相關(guān)過程如圖10,如圖11,如圖12所示。

100725vzol5lwlcz5aafoc.jpg (190.33 KB, 下載次數(shù): 88)

下載附件

2017-2-22 14:26 上傳

五、結(jié)論

通過薄壁復(fù)雜某鋁合金殼體無模快速生產(chǎn),很好的驗(yàn)證了3D打印增材制造蠟?zāi)<夹g(shù)和石膏型真空增壓技術(shù)相融合是“3D打印”+“傳統(tǒng)制造”解決高端復(fù)雜薄壁構(gòu)件的一種新生產(chǎn)手段。這種生產(chǎn)手段能夠解決制造周期長、加工量大、補(bǔ)焊、尺寸不穩(wěn)定、內(nèi)部缺陷多、反修次數(shù)多等現(xiàn)有制造問題,該技術(shù)在新產(chǎn)品開發(fā),單件小批量/復(fù)雜零部件/金屬模具制作方面優(yōu)勢明顯,可以實(shí)現(xiàn)4-7個(gè)工作日內(nèi)得到金屬產(chǎn)品。

安徽恒利增材制造科技有限公司 徐宏

延伸閱讀:

干貨 | 3D打印技術(shù)在鑄造領(lǐng)域中的產(chǎn)業(yè)化應(yīng)用

干貨 | 南極熊獨(dú)家揭秘:鑄造砂型3d打印

|

上一篇:山東工業(yè)陶瓷研究設(shè)計(jì)院工業(yè)陶瓷3D打印項(xiàng)目通過驗(yàn)收下一篇:國外先進(jìn)增材制造無損檢測技術(shù)調(diào)研分析

|