做大“蛋糕”而非惡性競(jìng)爭(zhēng),,正成為3D打印行業(yè)從業(yè)者的共識(shí),。

近期,,21世紀(jì)經(jīng)濟(jì)報(bào)道記者從多家3D打印設(shè)備制造商處獲悉,,他們?cè)谶B續(xù)打印,、制造鏈系統(tǒng)整合、質(zhì)量控制等領(lǐng)域已經(jīng)實(shí)現(xiàn)了實(shí)際應(yīng)用,,這意味著3D打印離“批量生產(chǎn)”越來越近了,。

3D打印又稱“增材制造”,曾經(jīng)被視為下一場(chǎng)工業(yè)革命的“引領(lǐng)者”,,被寄予厚望。在2015年5月公布的《中國(guó)制造2025》國(guó)家戰(zhàn)略規(guī)劃中,,指定的重點(diǎn)發(fā)展領(lǐng)域之一就是“增材制造”,。

雖然3D打印技術(shù)已有30年歷史,但應(yīng)用時(shí)間并不長(zhǎng),,市場(chǎng)規(guī)模也不大,。市場(chǎng)研究機(jī)構(gòu)IDC2017年初發(fā)布的報(bào)告指出,2016年,,全球在3D打印機(jī)上的支出以及相關(guān)軟件,、材料和服務(wù)為132億美元,而3D打印行業(yè)權(quán)威研究機(jī)構(gòu)Wohlers統(tǒng)計(jì)出的市場(chǎng)規(guī)模則為60.63億美元,。無論統(tǒng)計(jì)口徑如何,,3D打印在龐大的制造業(yè)領(lǐng)域仍是個(gè)“小行業(yè)”。

“3D打印是一種新興的制造工藝,,而現(xiàn)在所有的制造產(chǎn)業(yè)都已經(jīng)有一套很成熟的流程或系統(tǒng),。作為一項(xiàng)新技術(shù),從現(xiàn)狀來講它并不是100%必要的�,!钡聡�(guó)3D打印公司EOS大中華區(qū)總經(jīng)理吳承軒對(duì)記者表示,,對(duì)3D打印行業(yè)而言,當(dāng)前的重點(diǎn)是如何讓客戶從非必要的技術(shù)中“發(fā)現(xiàn)必要性”,。

成果“落地”

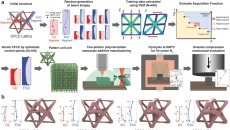

3D打印最開始應(yīng)用在原型設(shè)計(jì)領(lǐng)域,,即簡(jiǎn)化傳統(tǒng)工藝的“設(shè)計(jì)-模具-生產(chǎn)”流程,直接從設(shè)計(jì)到生產(chǎn),,能夠快速呈現(xiàn)設(shè)計(jì)構(gòu)思,,并及時(shí)反饋結(jié)果,大大縮短研發(fā)周期,。

隨著技術(shù)發(fā)展,,3D打印開始制造最終部件或產(chǎn)品,應(yīng)用于航空航天,、醫(yī)療,、汽車等領(lǐng)域。從產(chǎn)品種類來看,,可大致分為兩類,,一類是最終產(chǎn)品的零部件,另一類是生產(chǎn)領(lǐng)域的輔助性工具,。

吳承軒認(rèn)為,,生產(chǎn)階段才是3D打印的最大市場(chǎng)所在。他總結(jié)道,,相對(duì)于傳統(tǒng)制造方式,,3D打印能突破傳統(tǒng)制造方式的技術(shù)限制,生產(chǎn)幾何形狀高度復(fù)雜,、重量超輕且性能穩(wěn)定的零件,。

據(jù)了解,負(fù)責(zé)開發(fā)與生產(chǎn)歐洲運(yùn)載火箭 Ariane 6的Ariane Group就在火箭中使用了3D打印技術(shù),,將原本由248個(gè)單獨(dú)零部件組成的產(chǎn)品功能集成化為僅一個(gè)組件,,實(shí)現(xiàn)成本降低50%并大幅縮短了生產(chǎn)時(shí)間。

在近期舉行的“第二屆SAMA國(guó)際論壇暨2017世界3D打印年會(huì)”上,,美國(guó)通用電氣(GE)中央研究院制造技術(shù)全球技術(shù)總監(jiān)魏斌介紹,,GE應(yīng)用3D打印技術(shù)制造的發(fā)動(dòng)機(jī)燃油噴嘴,將原來的20個(gè)零部件簡(jiǎn)化為1個(gè),,燃油噴嘴減重25%,。

另一個(gè)更接地氣的例子是東方航空(600115.SH)的3D打印飛機(jī)零部件產(chǎn)品。據(jù)報(bào)道,,東航曾在接收首批波音777-300ER型客機(jī)時(shí)發(fā)現(xiàn),,客艙的部分指示牌標(biāo)識(shí)發(fā)生錯(cuò)誤,,于是成立了專門的項(xiàng)目組“打印”了新的指示牌。傳統(tǒng)的訂貨周期長(zhǎng)達(dá)180天,,而3D打印僅需一晚就能拿到成品,,“采購(gòu)成本也從1000美元降至30元人民幣�,!�

在生產(chǎn)制造領(lǐng)域,,3D打印也在智能工廠中“錦上添花”。據(jù)美國(guó)3D打印公司Stratasys大中華區(qū)總經(jīng)理翟蓮子介紹,,事實(shí)上3D打印在生產(chǎn)的組裝,、檢查、包裝等各個(gè)環(huán)節(jié)早有應(yīng)用落地,,尤其是一些行業(yè)領(lǐng)先的企業(yè),。

以寶馬為例,其在制造過程中嘗試了利用3D打印來制作手持組裝工具,,主要是超過400個(gè)的夾具和治具,。據(jù)悉,3D打印完成的稀疏填充削減了72%的重量,,并將交付時(shí)間和成本分別節(jié)約了92%,、58%。

模具則是相對(duì)較大的一塊市場(chǎng),。吳承軒此前在接受21世紀(jì)經(jīng)濟(jì)報(bào)道記者專訪時(shí)表示,,模具分很多類型和成型工藝,一般的注塑模具屬于傳統(tǒng)行業(yè),,對(duì)成本非常敏感,,3D打印有望在這一行業(yè)中發(fā)揮特點(diǎn),為生產(chǎn)注塑模具創(chuàng)造價(jià)值,。

他舉了一個(gè)例子,,模具內(nèi)部一般會(huì)有冷卻的水路,如果需要制造的產(chǎn)品外形比較復(fù)雜,,或者是曲面結(jié)構(gòu),傳統(tǒng)模具的水路無法完整均勻分布,,冷卻時(shí)間便會(huì)增加,;運(yùn)用3D打印技術(shù)則可以制作復(fù)雜的水路,縮短冷卻時(shí)間,,并提升對(duì)模具溫度的控制,,所以在相同的單位時(shí)間中可以生產(chǎn)更多的注塑件,并提升注塑產(chǎn)品的質(zhì)量,。

模具領(lǐng)域也已經(jīng)有所應(yīng)用,。據(jù)悉,,GF集團(tuán)旗下的GF加工方案通過與EOS合作,已將這一技術(shù)與傳統(tǒng)加工技術(shù)集成到模具制造過程中,,可以加工前所未有的設(shè)計(jì)鑲件,。

探索量產(chǎn)化

盡管3D打印已經(jīng)在部分生產(chǎn)環(huán)節(jié)和產(chǎn)品上得以應(yīng)用,但在從業(yè)者眼中,,這顯然只是個(gè)開始,。各大3D打印制造商們都在積極推進(jìn)該技術(shù)進(jìn)入量產(chǎn)領(lǐng)域。

事實(shí)上,,量產(chǎn)已經(jīng)有了很好的先例,,就是前述的GE發(fā)動(dòng)機(jī)燃油噴嘴。據(jù)悉,,這樣的噴嘴,,GE每年要生產(chǎn)3.5萬-4萬個(gè)。

與傳統(tǒng)制造相比,,3D打印產(chǎn)品難以量產(chǎn)主要有成本,、效率和質(zhì)量三個(gè)方面。目前階段而言,,成本的大幅下降并不現(xiàn)實(shí),。

3D打印的成本主要有三塊:設(shè)備、材料和人力,。其中,,高端設(shè)備和原材料的價(jià)格都相對(duì)穩(wěn)定,都暫未出現(xiàn)折價(jià)跡象,,而在人力成本節(jié)省方面部分公司開始有一些自動(dòng)化探索,,但總體而言影響不大。

為了提高打印效率,,Stratasys開發(fā)出了一套連續(xù)打印系統(tǒng),,可以基于云平臺(tái)控制實(shí)現(xiàn)小批量打印,在不同時(shí)間地點(diǎn),,既可以打印一種零件,,也可以打印多種零件。

此外,,Stratasys目前還與部分合作伙伴共同開發(fā)了一種“無限打印”的概念型產(chǎn)品:“3D Demonstrator”,,目前還未投入市場(chǎng),僅在波音公司等合作伙伴內(nèi)部使用,,用于制作較大尺寸的工具和零件,。

“傳統(tǒng)3D打印是z軸打印,即從下往上一層一層增加,,這款產(chǎn)品是在x軸打印,,即橫向打印,,像傳輸機(jī)一樣,可以一邊打印一邊輸出,,如此一來,,尺寸的局限能夠被克服�,!钡陨徸咏榻B,。

不僅如此,這款設(shè)備還采取了精準(zhǔn)的CNC運(yùn)動(dòng)控制,,且打印系統(tǒng)速度提升了9倍,,而材料方面也能實(shí)現(xiàn)高度的復(fù)合性。此外,,它還克服了傳統(tǒng)3D的“各向異性”特征,,與傳統(tǒng)的鑄造材料一樣,是各向同性,,即在各個(gè)方向都有相同的性能,,因此有望被用于工廠生產(chǎn)。

不過,,這款機(jī)器和其他的工業(yè)級(jí)產(chǎn)品一樣,,成本很高,并非具備短期內(nèi)大幅推向市場(chǎng)的條件,。

而在目前相當(dāng)有限產(chǎn)品應(yīng)用領(lǐng)域,,材料及產(chǎn)品的檢驗(yàn)標(biāo)準(zhǔn)往往是落后一步的。以前述東航研發(fā)的3D打印指示牌為例,,雖然一個(gè)晚上便能拿到成品,,但是整個(gè)過程周期也不短:僅參照民航局要求找到適合3D打印的材料就花了一個(gè)月左右的時(shí)間。

Stratasys對(duì)此的應(yīng)對(duì)是,,在他們的航空內(nèi)飾解決方案中,,提前向FAA(美國(guó)聯(lián)邦航空管理局)和EASA(歐洲航空安全局)申請(qǐng)了認(rèn)證,此后,,材料和打印流程便可以直接應(yīng)用在產(chǎn)品中了,。

盡管這種模式無疑會(huì)對(duì)制造商們帶來更大的工作量,但這卻是3D打印量產(chǎn)化推廣中不得不做的一件事,。而更大的挑戰(zhàn)在于,,很多行業(yè)沒有專門的機(jī)構(gòu)做這樣的認(rèn)證,如何取得制造廠商的信任便成為一個(gè)問題,。

“我個(gè)人覺得,早期只可能會(huì)在一些不太關(guān)鍵的零部件上使用3D打印,,相對(duì)來說它們還是比較脆的,,不敢讓它們受力,。” 2017世界3D打印年會(huì)現(xiàn)場(chǎng)一位知名制造商的研發(fā)人員對(duì)記者表示,。

盡管市場(chǎng)方向并不十分明朗,,但在批量生產(chǎn)領(lǐng)域布局的,不止Stratasys一家,。

EOS方面告訴記者,,他們已經(jīng)與Siemens PLM Software、SAP合作,,將3D打印軟件和產(chǎn)品生命周期管理軟件(PLM)進(jìn)行無縫集成,,并提升了在制造執(zhí)行系統(tǒng)(MES)和企業(yè)資源計(jì)劃(ERP)系統(tǒng)中的整合,用戶不僅可以在單一軟件環(huán)境中高效地完成模型設(shè)計(jì)到3D打印流程的工作,,還可以及時(shí)反饋部件的完成情況,。

此外,他們還改進(jìn)了監(jiān)測(cè)系列解決方案,,能夠?yàn)樘峁┙饘?D打印的質(zhì)量實(shí)時(shí)監(jiān)測(cè),。“打印過程可視化之后,,在制造階段就對(duì)產(chǎn)品進(jìn)行嚴(yán)格的監(jiān)控,,能大幅降低質(zhì)控成本�,!眳浅熊幈硎�,。

來源:21世紀(jì)經(jīng)濟(jì)報(bào)道

|

上一篇:美FAA修訂“增材制造戰(zhàn)略線路圖”,,為3D打印飛機(jī)的發(fā)展奠基下一篇:3D打印加速我國(guó)制造業(yè)轉(zhuǎn)型升級(jí)

|