u=1283075760,1095580945&fm=173&app=49&f=JPEG.jpg (28.17 KB, 下載次數(shù): 80)

下載附件

2019-1-22 12:28 上傳

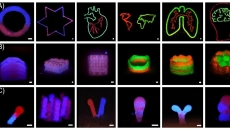

利用金屬3D打印技術(shù)打印出的鈦合金鏤空點(diǎn)陣結(jié)構(gòu)。李晨/攝

傳統(tǒng)工藝6個(gè)月才能完成的制造工作,用金屬3D打印技術(shù)耗時(shí)僅5天

3D打印3.07米高C919中央翼緣條

站在那根3.07米高的C919中央翼緣條前,殲20總師楊偉久久凝視……讓他特別感慨的是,這是一根用我國(guó)擁有完全知識(shí)產(chǎn)權(quán)的金屬3D打印技術(shù),“打印”出來(lái)的國(guó)產(chǎn)大飛機(jī)零部件。

尖端科技之花在產(chǎn)學(xué)研后“紅”

這根鈦合金材質(zhì)的C919中央翼緣條,尺寸3.07米,重量196千克,于2012年1月打印成功,同年通過(guò)商飛的性能測(cè)試,2013年成功應(yīng)用在國(guó)產(chǎn)大飛機(jī)C919首架驗(yàn)證機(jī)上。

這是國(guó)產(chǎn)機(jī)型首次在設(shè)計(jì)驗(yàn)證階段,利用3D打印技術(shù)制備承力部件,在國(guó)際民機(jī)的設(shè)計(jì)生產(chǎn)中亦屬首次。更重要的是,作為機(jī)翼關(guān)鍵部件,以我國(guó)當(dāng)時(shí)的制造能力,還無(wú)法鍛造出這樣超大尺寸的復(fù)雜結(jié)構(gòu)件。而如果向國(guó)外采購(gòu),又勢(shì)必影響大飛機(jī)的國(guó)產(chǎn)化率。

“金屬3D打印技術(shù),為鈦合金零部件的加工提供了新的技術(shù)途徑,也為中國(guó)的航空制造打開(kāi)了一扇新窗。”該技術(shù)研發(fā)人、西北工業(yè)大學(xué)教授黃衛(wèi)東告訴中國(guó)青年報(bào)·中青在線記者。

“3D打印”學(xué)名“增材制造技術(shù)”,原理是將計(jì)算機(jī)設(shè)計(jì)出的三維模型分解成若干層平面切片,然后把要“打印”的材料按切片圖形逐層疊加,最終“堆積”成完整的物體。

為C919制造中央翼緣條,是金屬3D打印技術(shù)在航空領(lǐng)域應(yīng)用的典型。黃衛(wèi)東及其團(tuán)隊(duì)?wèi)?yīng)用該技術(shù)所打印出的金屬材料和零部件,目前已廣泛應(yīng)用于我國(guó)的導(dǎo)彈、飛機(jī)、火箭、衛(wèi)星、航空發(fā)動(dòng)機(jī)等領(lǐng)域,僅為國(guó)產(chǎn)各類(lèi)飛機(jī)就制備了近兩萬(wàn)個(gè)零部件,其中絕大部分已裝機(jī)使用。

早在上世紀(jì)90年代初,黃衛(wèi)東就關(guān)注起了能夠快速成形、快速進(jìn)行原型制造的“3D打印技術(shù)”。在他的西工大本科同班同學(xué)、企業(yè)家折生陽(yáng)的出資支持下,他持續(xù)20多年鉆研金屬3D打印技術(shù),并不斷取得重大突破。

2011年7月,應(yīng)中國(guó)商飛經(jīng)營(yíng)合作要求,折生陽(yáng)與西工大及黃衛(wèi)東等人共同組建了由西工大技術(shù)控股的股份制企業(yè)——西安鉑力特增材技術(shù)股份有限公司。西工大和黃衛(wèi)東出技術(shù),折生陽(yáng)等出資金,黃任董事長(zhǎng),折為副董事長(zhǎng)。

產(chǎn)權(quán)明晰,責(zé)權(quán)利清晰的校企合作,促使這一尖端成果加速實(shí)現(xiàn)產(chǎn)學(xué)研融合。其最具標(biāo)志性的成果,正是那根3.07米高的C919中央翼緣條。 回憶起這件“緣條”,黃衛(wèi)東等人至今印象深刻。2011年年初,“課題組”接到要為C919打印中央翼緣條任務(wù)。他們奮力拼搏、日夜鏖戰(zhàn),不到1年時(shí)間,在廢舊教學(xué)實(shí)驗(yàn)廠房里建成了現(xiàn)代化工廠,研制出金屬3D打印專(zhuān)用設(shè)備,完成了一系列要求極高的性能測(cè)試工作,同時(shí)組建西安鉑力特公司,并趕在2012年年初完成了打印緣條的準(zhǔn)備工作。

此后,團(tuán)隊(duì)20多人加班加點(diǎn),與時(shí)間賽跑,終于趕在2012年1月22日上午,一次性成功打印完成了第一件C919中央翼緣條。“那天正逢大年三十。”當(dāng)天中午,激動(dòng)的西工大周堯和院士宴請(qǐng)攻堅(jiān)團(tuán)隊(duì)吃了頓團(tuán)圓飯,“團(tuán)圓飯從中午一直吃到大年三十晚上,大多數(shù)人都喝多了!”吃完飯、喝完酒,已是新年的大年初一,團(tuán)隊(duì)成員趙曉明才想起還沒(méi)置辦年貨。

公司化后,黃衛(wèi)東團(tuán)隊(duì)的金屬3D打印技術(shù)在科研上突飛猛進(jìn),產(chǎn)業(yè)化也進(jìn)展神速。2018年,這一技術(shù)為中國(guó)商飛、中航工業(yè)、中國(guó)航發(fā)、中國(guó)航天科工、中國(guó)航天科技等200多家單位,增材制造超過(guò)3萬(wàn)件金屬零件,批量應(yīng)用于一批先進(jìn)的飛機(jī)、發(fā)動(dòng)機(jī)、火箭和衛(wèi)星等國(guó)家重大任務(wù)。

u=456604642,1644427378&fm=173&app=49&f=JPEG.jpg (24.51 KB, 下載次數(shù): 65)

下載附件

2019-1-22 12:28 上傳

鉑力特公司副總經(jīng)理?xiàng)顤|輝展示采用具有自主知識(shí)產(chǎn)權(quán)的“金屬3D打印”技術(shù)和設(shè)備,打印出的C919中央翼緣條。李晨/攝

行業(yè)翹楚引得“空客”來(lái)

2017年3月,在上海舉行的亞洲3D打印、增材制造博覽會(huì)上,一件超大尺寸的航空發(fā)動(dòng)機(jī)葉片吸引了參觀者的目光。

這件933mm的零件,是目前世界上SLM(鋪粉方式)技術(shù)打印的一次成形尺寸最大的鈦合金零件。葉片重量與同尺寸碳纖維復(fù)合材料葉片相當(dāng),但側(cè)向性能更好,整體化成形也使得零件的可靠性大大提高。

航空發(fā)動(dòng)機(jī)關(guān)鍵零部件,傳統(tǒng)技術(shù)生產(chǎn)難度極高。黃衛(wèi)東團(tuán)隊(duì)的金屬3D打印技術(shù),做到了簡(jiǎn)單化生產(chǎn),只需電腦設(shè)計(jì)好打印程序,按切面一層層打印即可。

黃衛(wèi)東告訴中國(guó)青年報(bào)·中青在線記者,金屬3D打印技術(shù)的優(yōu)勢(shì),一是幾乎能制造出任何復(fù)雜結(jié)構(gòu)的零件,非傳統(tǒng)技術(shù)可比;同時(shí),其輕量化、拓?fù)鋬?yōu)化的特點(diǎn),又能為材料實(shí)現(xiàn)可觀的減重,這在對(duì)重量“斤斤計(jì)較”的航空航天領(lǐng)域尤其重要。

另外,航空航天零件結(jié)構(gòu)復(fù)雜、成本高昂,一旦出現(xiàn)瑕疵或缺損,只能整體更換,可能造成不可估量的損失。但通過(guò)金屬3D打印技術(shù),就可用同一材料將缺損部位修補(bǔ)成完整形狀,修復(fù)后的性能不受影響,大大節(jié)約了時(shí)間和金錢(qián)。

與此同時(shí),他們還開(kāi)發(fā)出激光金屬3D打印商用設(shè)備,這使鉑利特公司不僅成為目前國(guó)內(nèi)最大的金屬3D打印零件加工商,也成了技術(shù)最領(lǐng)先的金屬3D打印高端設(shè)備制造商。

“我們只和全世界最優(yōu)秀的團(tuán)隊(duì)合作”。2014年3月,歐洲空中客車(chē)公司與西工大和鉑力特簽署合作協(xié)議,共同開(kāi)發(fā)激光立體成形技術(shù)(激光3D打印技術(shù)的一種)在航空領(lǐng)域的應(yīng)用。

空客主動(dòng)找上門(mén)來(lái)要求合作,一是看中公司有“最優(yōu)秀”的科研團(tuán)隊(duì),二是看中公司有“最優(yōu)秀”的運(yùn)營(yíng)團(tuán)隊(duì)。

鉑力特公司技術(shù)來(lái)源于西工大,依托西工大凝固技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室和激光制造工程中心,科研實(shí)力雄厚;擁有一支高精尖科研精英團(tuán)隊(duì),研發(fā)人員占全員的40%,超過(guò)30%的員工擁有碩士以上學(xué)歷。

鉑力特公司的運(yùn)行機(jī)制獨(dú)樹(shù)一幟。雖然西工大和黃衛(wèi)東擁有的共同技術(shù)股份占51%,黃衛(wèi)東出任公司董事長(zhǎng),但公司實(shí)際控制人是懂企業(yè)會(huì)經(jīng)營(yíng)的折生陽(yáng)。折擁有公司重大事項(xiàng)一票否決權(quán),把握著公司的運(yùn)營(yíng)方向。

“讓教授干教授的事情,讓企業(yè)家干企業(yè)家的事情”——既當(dāng)過(guò)科研人員、又當(dāng)過(guò)科技管理干部、已下海營(yíng)商20多年的折生陽(yáng)這樣說(shuō)。在公司發(fā)生重大爭(zhēng)議時(shí),折生陽(yáng)的“最后一票”尤顯重要。

當(dāng)年,在生產(chǎn)出激光金屬3D打印設(shè)備后,多數(shù)人都認(rèn)為不應(yīng)該將自家的這一“聚寶盆”推向市場(chǎng)讓與他人。折生陽(yáng)從企業(yè)長(zhǎng)遠(yuǎn)發(fā)展角度認(rèn)為應(yīng)該賣(mài),先共同把市場(chǎng)做大,企業(yè)也能多條腿走路。激烈爭(zhēng)吵之后,折運(yùn)用自己的一票否決權(quán),大膽推動(dòng)公司將設(shè)備推向市場(chǎng),這也才有了這些設(shè)備在眾多單位和企業(yè)的熱銷(xiāo),并成功出口歐洲,享譽(yù)法德。

2018年,鉑力特通過(guò)了空客公司IPCA認(rèn)證,啟動(dòng)了空客A330增材制造項(xiàng)目,成為空客亞洲區(qū)唯一的金屬增材制造合格供應(yīng)商。同年8月,空客又與西工大和鉑力特分別簽署聯(lián)合科研合作協(xié)議,三方進(jìn)入聯(lián)合研發(fā)時(shí)代。

讓設(shè)計(jì)更自由,讓制造更簡(jiǎn)單

2014年,殲20總師楊偉來(lái)西工大專(zhuān)程考察金屬3D打印技術(shù)。在那根3.07米高的C919中央翼緣條旁,一同展出的還有專(zhuān)為殲20試制的部分金屬3D打印零部件。楊偉看了又看,摸了又摸,感慨萬(wàn)千。

楊偉之所以震撼于金屬3D打印技術(shù),是因?yàn)樵O(shè)計(jì)歷來(lái)都要受限于生產(chǎn)技術(shù)和生產(chǎn)工藝。拿飛機(jī)設(shè)計(jì)來(lái)說(shuō),即使有再好的空氣動(dòng)力學(xué)設(shè)計(jì)、再好的綜合性能設(shè)計(jì),如果沒(méi)有一家公司能生產(chǎn)出來(lái),沒(méi)有一個(gè)工廠能加工出適配的零部件,再好的設(shè)計(jì)都是白搭——金屬3D打印技術(shù)已經(jīng)解決和正在解決這一難題。

人類(lèi)制造,從原始人打制石器最早開(kāi)端。這也正是持續(xù)百萬(wàn)年一直到今天的“減材制造”,即不斷把多余的部分去掉。機(jī)械制造時(shí)代的切、割、鉆、銑等工藝,包括精密的數(shù)控機(jī)床冷加工都是“減材制造”。有了火之后熱加工的鍛、打、錘、敲等制造屬于“等材制造”,最典型最簡(jiǎn)單的就是鐵匠打鐵。

無(wú)論是減材制造還是等材制造都有局限性:一是無(wú)法整體加工復(fù)雜零部件,都是先生產(chǎn)出一個(gè)個(gè)不同結(jié)構(gòu)的零件,然后再或鉚或焊、或連或接,耗時(shí)耗工;二是根本無(wú)法加工超異形超復(fù)雜超薄壁結(jié)構(gòu)體;三是難以為零部件減重。

而這些,金屬3D打印技術(shù)都可以克服。“可能有一天,我們甚至?xí)w打印出一套完整的航空發(fā)動(dòng)機(jī)。”團(tuán)隊(duì)成員、公司總工程師趙曉明激情澎湃。

相比減材制造和等材制造,增材制造無(wú)疑是一場(chǎng)巨大的革命。

黃衛(wèi)東說(shuō),在C919的設(shè)計(jì)驗(yàn)證階段,中央翼緣條的成功試制貢獻(xiàn)巨大,傳統(tǒng)工藝6個(gè)月才能完成的制造工作,用金屬3D打印技術(shù)耗時(shí)僅僅5天,并且一次成形,一次成功,金屬原料鈦合金涂層粉末,更是幾乎沒(méi)有半點(diǎn)浪費(fèi)。

黃衛(wèi)東的博士生、鉑力特總經(jīng)理薛蕾說(shuō),金屬3D打印出的蜂窩狀金屬結(jié)構(gòu)體,因良好的力學(xué)性能,輕量化、拓?fù)鋬?yōu)化的特點(diǎn),可以廣泛應(yīng)用于對(duì)材料要求極其嚴(yán)苛的航空航天航發(fā)領(lǐng)域。比如,替代傳統(tǒng)技術(shù)所生產(chǎn)的機(jī)翼、機(jī)身材料,在堅(jiān)固結(jié)實(shí)的同時(shí),大大地減輕航空航天器材自重,設(shè)計(jì)人員就無(wú)需再經(jīng)常為減重而不得不犧牲飛機(jī)性能,犧牲武器掛載。

薛蕾介紹,他們目前在航空航天航發(fā)領(lǐng)域打印的兩萬(wàn)余件零部件,在產(chǎn)品結(jié)構(gòu)優(yōu)化和功能提升的同時(shí),均實(shí)現(xiàn)了整體結(jié)構(gòu)減重,最高減重超過(guò)60%。

“金屬3D打印正在創(chuàng)造一個(gè)宏大的新世界,今天,這個(gè)宏大的新世界僅僅是展現(xiàn)出一抹晨曦。”在黃衛(wèi)東看來(lái),熱加工的發(fā)明,使人類(lèi)從“石器時(shí)代”進(jìn)入“金屬器時(shí)代”,冷加工的發(fā)明則推動(dòng)人類(lèi)進(jìn)入“復(fù)雜機(jī)械時(shí)代”,而增材制造必將促成人類(lèi)制造能力的又一次大飛躍。

“它將帶動(dòng)人類(lèi)進(jìn)入全新的‘自由設(shè)計(jì)時(shí)代’,并從根本上轉(zhuǎn)變制造方式,推動(dòng)社會(huì)產(chǎn)生更進(jìn)一步的巨大變革。”黃衛(wèi)東和薛蕾告訴記者:革命性的金屬3D打印技術(shù)將“讓設(shè)計(jì)更自由、讓制造更簡(jiǎn)單”,將彌補(bǔ)我國(guó)傳統(tǒng)金屬加工業(yè)的短板和不足,助力中國(guó)工業(yè)制造完成從“機(jī)械加工”到“智能制造”的轉(zhuǎn)變。

中國(guó)青年報(bào)·中青在線記者 黃博 孫海華 來(lái)源:中國(guó)青年報(bào)

|