|

金屬3D打印仿真的解決方案與思路

作者:安世亞太——增材設(shè)計(jì),、工藝仿真,、設(shè)備優(yōu)化以及服務(wù)方案提供商,, 包剛強(qiáng)/賀進(jìn)

本文作為《金屬3D打印仿真》在線培訓(xùn)課程的其中一節(jié)課,,已經(jīng)上線到“3D打印課程庫”,,入口在南極熊公眾號底部菜單欄“3D課程”,。

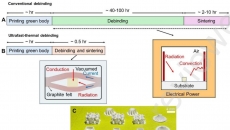

1,、金屬增材制造面臨的挑戰(zhàn) 雖然金屬增材制造增長速度近些年可觀,但無論是直接能量沉積還是粉末床融化金屬增材制造工藝,,本質(zhì)上還存在幾大類挑戰(zhàn): l 可支持打印的金屬材料種類有限,,急需開發(fā)更多的金屬種類以滿足工業(yè)界需求; l 打印速度和效率制約,,不適合量產(chǎn),; l 打印成本過高,包括機(jī)器和粉末成本,,也包括可能存在的打印失敗產(chǎn)生的額外成本,; l 需要繁瑣冗長的打印后處理環(huán)節(jié); l 被打印件質(zhì)量的保證及工藝調(diào)試 其中,,質(zhì)量保證是金屬打印至關(guān)重要的要素,,金屬增材制造可能出現(xiàn)部件變形,、開裂的問題。同一個部件,,在加工參數(shù),、層數(shù)、材料相同的條件下,,不同的取向和位置,,微觀組織和屬性不同。垂直方向柱狀晶的殘余應(yīng)力水平低,,水平方向馬氏體相殘余應(yīng)力水平高,。增材制造工藝參數(shù)仿真主要研究加工參數(shù)、粉末,、幾何構(gòu)型等因素對于宏觀變形,、殘余應(yīng)力,部件微觀內(nèi)部金相組織及性能的影響,�,?匦闻c控性,是金屬增材工藝中兩個重要考察指標(biāo),。產(chǎn)品打印過程中,,也必須關(guān)注宏觀控形,包括翹曲變形,、部件開裂,、刮板碰撞或支撐開裂等問題,微觀控性中,,需要關(guān)注孔隙率,、相變、球化,、顆粒尺寸,、一次和二次枝晶結(jié)構(gòu)和初始位錯密度等微觀特性,表征到打印件后續(xù)質(zhì)量即為金屬件力學(xué)性能和特性,。 然而金屬增材制造的過程較為繁瑣,,要成功打印出一個合格的零部件受到來自材料、打印機(jī)器設(shè)備,、工藝設(shè)計(jì),、工藝參數(shù)和設(shè)置以及包括后處理等諸多因素的影響,如圖1所示,。對于一個實(shí)際金屬打印件,,完全憑借經(jīng)驗(yàn)或者直觀感覺,進(jìn)行打印的成功率較低,,通常采用試錯方法,,既浪費(fèi)了成本,,又大大增加了產(chǎn)品成功打印的制造周期。

1.jpg (99.66 KB, 下載次數(shù): 344)

下載附件

2019-7-8 15:25 上傳

圖1. 金屬打印機(jī)的影響因素 2,、金屬增材工藝仿真的價(jià)值 基于機(jī)器和粉末的標(biāo)定試驗(yàn),,獲取宏觀的變形修正參數(shù)和微觀的單道掃描信息和參數(shù),在產(chǎn)品設(shè)計(jì)初期或者增材制造工藝制定期間,,利用CAE仿真分析技術(shù),,進(jìn)行數(shù)字仿真以提前獲取產(chǎn)品打印的性能特性,將是解決金屬增材工藝質(zhì)量問題的一個重要手段和方法,。通過提前預(yù)測并在此基礎(chǔ)上進(jìn)行工藝優(yōu)化,,使得物理的樣品打印減少失敗概率,同時(shí)較大程度地減少打印成本,,不合格產(chǎn)品的數(shù)量和試錯次數(shù)也大為降低,。同時(shí)增材金屬打印件便于制造的設(shè)計(jì)方式和設(shè)計(jì)修正可以大大增強(qiáng),增材工藝設(shè)計(jì)流程和經(jīng)驗(yàn)可以累積和固化,,機(jī)器的利用率和產(chǎn)品打印的周期得到提高,,產(chǎn)品打印的可重新性和質(zhì)量能夠得到保證。如果微觀金相組織和特性預(yù)測也能夠通過CAE仿真實(shí)現(xiàn),,仿真將大大加快新材料,新機(jī)器,新工藝參數(shù)包的開發(fā),減少研發(fā)成本和周期,,同時(shí)個性化微觀結(jié)構(gòu)和獲取期望的材料屬性將成為可能,。CAE仿真對于金屬增材打印的價(jià)值匯總?cè)缦聢D2:

2.jpg (81.39 KB, 下載次數(shù): 373)

下載附件

2019-7-8 15:26 上傳

圖2. 金屬增材工藝CAE仿真的價(jià)值 3、金屬增材工藝仿真的困難 雖然增材工藝仿真的價(jià)值比較巨大,,但要實(shí)現(xiàn)起來困難較多,,難度較大。主要的困難包括以下幾個方面: l 空間離散規(guī)模龐大,、時(shí)間離散步長數(shù)龐大,,計(jì)算時(shí)間如何去滿足工程需求。 復(fù)雜結(jié)構(gòu)件從光斑尺寸到空間上宏觀尺寸的分布,,網(wǎng)格化離散的規(guī)模巨大,。同時(shí)打印時(shí)間較長,大件以天計(jì)算,,而仿真在熱-固耦合的尺度上時(shí)間步長甚至需要在微秒乃至更小的一個量級上離散,。如何實(shí)現(xiàn)打印工藝過程的模擬,以現(xiàn)有的計(jì)算硬件資源,,難度非常大,。 l 宏觀與微觀,多尺度問題 熔池內(nèi)部無論是物理現(xiàn)象還是研究對象尺度,,都是微觀層面,。但是打印的對象尺寸以米為宏觀對象,,在其中之間無論是否考慮介觀尺度,如何將眾多與常規(guī)尺度條件下迥然不同的微觀尺度現(xiàn)象與宏觀現(xiàn)象進(jìn)行統(tǒng)一,,如何將增材制造熔池內(nèi)快速冷卻凝固的非平衡態(tài)熔池動力學(xué)造成的材料微觀理論和打印件宏觀規(guī)律結(jié)合起來,,則需要從多尺度的角度入手進(jìn)行分析。

3.jpg (38.97 KB, 下載次數(shù): 319)

下載附件

2019-7-8 15:26 上傳

圖3. 金屬增材工藝多尺度現(xiàn)象 l 物理過程機(jī)理復(fù)雜 僅僅考慮熔池內(nèi)的物理現(xiàn)象,,增材金屬打印已經(jīng)非常復(fù)雜,,其中包含浸潤、毛細(xì),、表面張力,、馬蘭格尼對流、熔池動力學(xué),、相變等非常復(fù)雜的物理過程,,其物理變化的準(zhǔn)確機(jī)理和演變規(guī)律在真實(shí)工程中需要實(shí)驗(yàn)驗(yàn)證和總結(jié),很難是物理控制方程就完全預(yù)測和歸納,。

4.jpg (85.89 KB, 下載次數(shù): 325)

下載附件

2019-7-8 15:26 上傳

圖4. 熔池內(nèi)物理機(jī)理現(xiàn)象 l 涉及環(huán)節(jié)較多 增材金屬制造不僅僅是涉及到金屬粉末的質(zhì)量和特性,,還包括增材設(shè)計(jì)是否適合打印,機(jī)器設(shè)備,,打印工藝設(shè)計(jì)和打印參數(shù)包設(shè)置甚至后處理也會使得打印質(zhì)量有較大變化,。金屬增材制造涉及的環(huán)節(jié)較多 l 不確定性和誤差來源較多 由于環(huán)節(jié)長,涉及的因素方方面面,,因而不確定性和誤差來源也較多,。 4、金屬增材SLM工藝仿真的解決方案和思路 金屬增材工藝包含SLM,,EBM,,SLS和DMD,包含還有衍生的工藝方法如LBW,,EBW,,同時(shí)為了提高生產(chǎn)力,快速等離子沉積(RPD)也在逐步研發(fā)應(yīng)用中,。 我們先聚焦到比較流行和常用的SLM粉末床熔化工藝上,,SLM金屬增材制造工藝仿真是一個非常復(fù)雜的典型多尺度和多物理場的分析過程。多尺度體現(xiàn)在從宏觀尺度到介觀尺度再到微觀尺度的多尺度分析,;多物理場則需要對包含成型溫度場,、氣場(保護(hù)氣體)、熔體流場(熔池流體),、速度場(鋪粉過程),、及打印結(jié)構(gòu)的固體應(yīng)力和變形場等多物理場的分析,多物理場作用滲透在金屬增材制造成型的每個階段。 宏觀尺度的仿真分析主要是針對零件成型的工藝仿真,,對成型過程中的應(yīng)力應(yīng)變,、成型溫度場以及成型過程中可能存在的風(fēng)險(xiǎn)給出仿真預(yù)測。宏觀分析的對象是打印件自身和工藝設(shè)計(jì)的支撐對象,,也可能包括基板和必要的機(jī)器設(shè)備信息如激光光源,。根據(jù)工藝仿真算法的不同,目前又可以分為基于溫度與結(jié)構(gòu)耦合的工藝過程仿真和基于固有應(yīng)變算法的工藝過程仿真,。 介觀尺度的仿真分析主要是針對熔池和粉末的分析,,包括熔池流動性、熔池大小形貌以及粉末的流動性,、粉末傳熱和熔化后的蒸發(fā),、飛濺等現(xiàn)象,考慮熔池內(nèi)部的表面張力,、毛細(xì),、浸潤,考慮馬蘭格尼對流,,目前主要有等效熱耦合和CFD等方法應(yīng)用于該分析,,通過熔池動力學(xué)預(yù)測溶化過程尤其重要的凝固過程,獲取相變歷程,、溫度及溫度梯度歷程包括凝固冷卻速率,。 微觀尺度的仿真通過獲取宏觀或介觀尺度分析得到的溫度梯度或凝固冷卻速率,針對金屬增材制造后的晶體組織形態(tài),、晶粒大小與取向以及缺陷和性能預(yù)測等內(nèi)容的分析,,目前主要用到的重要方法包括相場法(Phase Field)、自動元胞機(jī)(Cellaur Automaton)等,,不同的方法各有特點(diǎn)和限制。

5.jpg (194.63 KB, 下載次數(shù): 334)

下載附件

2019-7-8 15:26 上傳

圖5.金屬增材制造過程中涉及到的多尺度和多物理場

4.1 宏觀尺度的工藝過程仿真 目前應(yīng)用于宏觀尺度的金屬增材制造工藝仿真的方法主要有兩種,,即溫度與結(jié)構(gòu)耦合的(熱彈塑性)有限元分析方法和固有應(yīng)變有限元分析方法,。宏觀尺度工藝過程仿真分析結(jié)果通常包括:部件和支撐變形和殘余應(yīng)力(去除支撐前/去除支撐后);逐層應(yīng)力和變形,;變形補(bǔ)償,;刮板碰撞檢測;高應(yīng)變區(qū)域,;基于應(yīng)力優(yōu)化支撐等,。 4.1.1基于溫度場和結(jié)構(gòu)場解耦分析的工藝過程仿真 SLM過程中,由于熱源的移動性和局部性,,溫度分布并不均勻,,隨著光斑的快速移動,截面上各點(diǎn)的溫度也會發(fā)生急劇變化,,材料性能也隨著溫度變化而變化,,因此增材打印的過程中,,溫度場是非線性瞬態(tài)熱傳導(dǎo)、對流和輻射問題,,且溫度場與打印過程中所用的掃描策略以及打印工藝相關(guān),,溫度場的求解是一個很復(fù)雜的過程。 基于溫度場和結(jié)構(gòu)場的解耦工藝仿真具體過程可描述如下:假設(shè)熱(溫度)和結(jié)構(gòu)(變形和應(yīng)力)物理過程為弱耦合過程,,可以先逐層仿真熱現(xiàn)象,,并在后續(xù)的結(jié)構(gòu)仿真中利用節(jié)點(diǎn)溫度來計(jì)算結(jié)構(gòu)(變形和應(yīng)力)。在增材過程仿真中,,單元格隨著時(shí)間逐層變化,,首先用分層的笛卡爾網(wǎng)格將整個結(jié)構(gòu)進(jìn)行劃分,然后采用生死單元技術(shù)層層激活,。此時(shí)相關(guān)的邊界條件也會發(fā)生變化,,比如熱對流表面,邊界條件隨制造過程在內(nèi)部自動更新,。當(dāng)所有的單元層都被激活時(shí),,就完成了整個仿真過程。 然而這種算法需要先對增材制造過程中各時(shí)刻的溫度場進(jìn)行瞬態(tài)分析,,需占用大量計(jì)算時(shí)間和存儲空間,。商業(yè)軟件ANSYS Workbench通過對零件的溫度場進(jìn)行逐層計(jì)算并累加,然后將溫度場作為初始溫度載荷施加到應(yīng)力場中,,對零件逐層進(jìn)行應(yīng)力場求解,,最終得到DMD或SLM過程后零件的應(yīng)力應(yīng)變結(jié)果。

6-1.jpg (33.35 KB, 下載次數(shù): 364)

下載附件

2019-7-8 15:26 上傳

6-2.jpg (159.98 KB, 下載次數(shù): 326)

下載附件

2019-7-8 15:26 上傳

圖6. ANSYS Workbench Additive AM 工藝仿真流程 4.1.2基于固有應(yīng)變的工藝過程仿真 固有應(yīng)變理論源于焊接的工藝仿真過程,,是由日本的學(xué)者提出的,。所謂固有應(yīng)變可以看成是內(nèi)應(yīng)力的產(chǎn)生源。若將物體處于既無外力也無內(nèi)力的狀態(tài)看作為基準(zhǔn)狀態(tài),固有應(yīng)變ε*就是表征從應(yīng)力狀態(tài)切離后處于自由狀態(tài)時(shí),與基準(zhǔn)狀態(tài)相比所發(fā)生的應(yīng)變,它等于總的變形應(yīng)變ε減去彈性應(yīng)變εe,,即: ε*=ε-εe 在焊接過程中,,構(gòu)件受到不均勻加熱并且產(chǎn)生塑性變形時(shí),則固有應(yīng)變即為熱應(yīng)變εp,、塑性應(yīng)變εT和相變εX之和,,即: ε* =εP +εT +εX 固有應(yīng)變存在于焊縫及其附近, 固有應(yīng)變的大小和分布就決定了最終的殘余應(yīng)力和變形。固有應(yīng)變有限元方法著眼于焊接以后在焊縫和近縫區(qū)存在的固有應(yīng)變(不考慮熔池動力學(xué)以及焊接整個過程中的溫度場),,將固有應(yīng)變作為初始值進(jìn)行一次彈性有限元計(jì)算,,就可以得到整個焊件的殘余應(yīng)力和變形。金屬增材制造過程可分解成一個個單獨(dú)的焊接過程,,因此固有應(yīng)變有限元分析方法同樣適用于金屬增材制造,。 利用固有應(yīng)變理論進(jìn)行工藝仿真時(shí),結(jié)合金屬增材制造的具體過程又可以分為以下三種計(jì)算模式,即假定均勻應(yīng)變,、掃描應(yīng)變和熱應(yīng)變,。 l 假定應(yīng)變模式 假定均勻應(yīng)變是假設(shè)在金屬增材制造成型過程中,每個區(qū)域所受到的固有應(yīng)變的大小都是均勻和各向同性的,,其大小與材料的屈服強(qiáng)度和彈性模量相關(guān),,即 𝜀=K * ![]() 由于不同OEM廠商、不同的材料以及不同的工藝參數(shù)都會有所區(qū)別,,在進(jìn)行工藝仿真時(shí)引入固有應(yīng)變修正因子K,,對固用應(yīng)變進(jìn)行修正。 l 掃描應(yīng)變模式 在進(jìn)行假定均勻應(yīng)變計(jì)算時(shí),,是假設(shè)各方向上的固有應(yīng)變是均勻的各向同性的,,但在實(shí)際打印過程中,由于掃描方式的不同會造成不同的固有應(yīng)變分布,,而固有應(yīng)變在不同掃描方式下各分方向上的固有應(yīng)變也不同,。掃描應(yīng)變模式就是考慮了實(shí)際打印過程中的這點(diǎn),引入各分方向上的修正系數(shù)αi,,對分方向上的固有應(yīng)變進(jìn)行修正,。此時(shí)固有應(yīng)變大小為: ei = ai*K* 其中αi為各分方向上的修正因子。 l 熱應(yīng)變模式 熱應(yīng)變模式就是考慮打印過程中的工藝參數(shù)如激光功率,、掃描速度等工藝參數(shù)對固有應(yīng)變的影響,,從而影響最終的變形結(jié)果。由于打印過程中,,同一個區(qū)域?qū)⒔?jīng)歷多次熱循環(huán)的作用(后曝光的區(qū)域會對前曝光的區(qū)域進(jìn)行重熔),,在熱應(yīng)變模式下考慮了熱棘輪效應(yīng)對固有應(yīng)變的影響。溫度一旦超過材料0.4倍的熔點(diǎn)溫度時(shí),,固有應(yīng)變將被累積一次,,一旦溫度完全超過熔點(diǎn),發(fā)生融化,,固有累積應(yīng)變重置為基準(zhǔn)的固有應(yīng)變數(shù)值,。file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image022.jpg

7.jpg (13.31 KB, 下載次數(shù): 339)

下載附件

2019-7-8 15:26 上傳

圖7. ANSYS AdditivePrint 工藝仿真三種應(yīng)變模式對比 4.2、介觀尺度的熔池和粉末分析 目前應(yīng)用于介觀尺度的金屬增材制造工藝仿真的方法主要有兩種,,即熔池內(nèi)部不考慮粉末尺度的方法和考慮粉末影響的方法。介觀尺度的仿真分析通過模擬較小尺度熔池內(nèi)部的流動和傳熱,,除了預(yù)測溫度,,溫度梯度及冷卻速率外,還可以預(yù)測表面的質(zhì)量,,層間的粘性力,,孔隙率等。介觀尺度的仿真分析一般是單道掃描對象,極少進(jìn)行多道掃描,,但得到的結(jié)論和結(jié)果可以修正宏觀仿真結(jié)果,,也可以銜接作為后續(xù)微觀尺度分析的輸入。 4.2.1 熔池分析 金屬增材制造過程中的熔池分析是十分困難的,,如下圖所示成型過程中熔池受到諸多因素的影響,,如傳熱、表面張力,、毛細(xì)作用力,、黏度、潤濕性等,,這些因素都將直接影響著熔池穩(wěn)定性,、熔池形貌及大小。不穩(wěn)定的熔池將在后期的凝固過程中形成球化,、氣孔等缺陷,。

8.jpg (44.26 KB, 下載次數(shù): 332)

下載附件

2019-7-8 15:26 上傳

圖8. 金屬增材制造過程中的物理現(xiàn)象 熔池仿真分析是金屬增材制造過程仿真分析的難點(diǎn),利用CFD流動的方式對單個熔池的能量方程求解即得到溫度場進(jìn)行分析可知,,單個熔池將先后經(jīng)歷蒸發(fā)飛濺,、凝固、固態(tài)相變和重結(jié)晶等過程,,其經(jīng)歷的溫度場隨時(shí)間的變化如下圖所示,。

9.jpg (47.78 KB, 下載次數(shù): 308)

下載附件

2019-7-8 15:26 上傳

圖9. 金屬增材制造過程中的物理現(xiàn)象 熔池CFD仿真分析除輸出溫度場以外,熔池的形貌和大小還受多重因素的影響,,如上述提到的表面張力,、毛細(xì)作用力、粘度等等,,對其仿真分析是一個多物理場的分析過程,,如下圖是利用CFD對熔池的形貌和大小的分析。

10.jpg (57.03 KB, 下載次數(shù): 369)

下載附件

2019-7-8 15:26 上傳

圖10. 金屬增材制造熔池的Fluent分析結(jié)果示意圖 4.2.2 粉末分析 金屬增材制造的粉末粒徑范圍大多在10-60um之間,,并且呈高斯分布趨勢,,通常情況下可以用粉末的粒度分布區(qū)間、松裝密度,、球形度和流動性來對粉末的質(zhì)量進(jìn)行評判,,其中粉末的流動性又受粒度分布、松裝密度和球形度的影響,,它是一個綜合評判因素,。當(dāng)光束(激光或電子束)作用在如下圖的所示的粉末床上時(shí),粉末將會受熱熔化,,隨著光束的移動形成一條連續(xù)的條帶,,通過控制成型工藝參數(shù)的h (hatching spacing)使得相鄰的條帶間有足夠的搭接,,從而獲得致密的單層實(shí)體。

11.jpg (15.73 KB, 下載次數(shù): 333)

下載附件

2019-7-8 15:26 上傳

file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image030.pngfile:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image032.png 圖11. 金屬粉末床粉末熱熔化現(xiàn)象 增材制造過程中的粉末分析主要是對其熱的行為進(jìn)行分析,。粉末吸收的光束能量在縱向上的熔深通常是大于鋪粉層厚的,,由于打印過程中粉末未經(jīng)機(jī)械壓實(shí),粉末與粉末間仍然被看作是疏松狀態(tài),,此時(shí)粉末間的熱傳導(dǎo)系數(shù)是要比實(shí)體的傳導(dǎo)系數(shù)小幾個數(shù)量級的,。加上增材制造又是一個快速熔化和快速凝固的過程,根本來不及在粉末床和粉體間形成一個均勻的溫度分布,。溫度高的區(qū)域?qū)斐娠w濺和蒸發(fā),,蒸發(fā)產(chǎn)生的氣體若在后續(xù)凝固過程中來不及從熔池中溢出將會殘留在熔池中形成熔池穿孔,飛濺產(chǎn)生的雜物也將形成夾雜物殘留在熔池中,。 影響粉末熱吸收效率和熱傳導(dǎo)的因素有很多,,如打印過程中的工藝參數(shù),光束質(zhì)量,,光束入射角度以及粉末的粒度分布,、形貌大小和松裝密度等�,?赏ㄟ^仿真分析來研究這些參數(shù)對粉末熱行為的影響,。 粉末的數(shù)值模擬方法目前包括離散元、粒子法和無網(wǎng)格法,、光射線追蹤法等,,可以根據(jù)金屬粉末統(tǒng)計(jì)得到的屬性參數(shù)進(jìn)行相應(yīng)的吸收效率、反射,、穿透,、等效物理屬性的模擬和計(jì)算,也可以模擬考慮粉末辨識度下熔池的熱行為和流動行為,。 file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image034.jpg

12.jpg (67.22 KB, 下載次數(shù): 342)

下載附件

2019-7-8 15:26 上傳

圖12. 光射線追蹤法預(yù)測粉末吸收率 考慮了表面張力和不考慮表面張力在粉末尺度上的仿真分析結(jié)果如下圖所示:

file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image036.jpg

13.jpg (43.27 KB, 下載次數(shù): 354)

下載附件

2019-7-8 15:26 上傳

圖13. 表面張力和不考慮表面張力在粉末尺度上的仿真分析結(jié)果 4.3微觀尺度的組織模擬 金屬增材制造過程獲得的微觀組織結(jié)構(gòu)將直接影響成型件的性能,,獲得高致密度和具有良好晶粒取向及大小的晶體組織是金屬增材制造的重要目標(biāo)。受金屬增材制造復(fù)雜過程的影響,,晶體的仿真分析也具有相當(dāng)?shù)碾y度,。 通過宏觀分析或介觀分析得到的溫度場或相變結(jié)果數(shù)據(jù)后,可進(jìn)一步計(jì)算得到熱梯度,、固化速率,、冷卻速率和形態(tài)因子,這是微觀尺度進(jìn)行金相組織的輸入?yún)?shù),。 微觀組織數(shù)值模擬通常包含確定性方法,、概率法和相場法,確定性方法通常有前沿跟蹤法,,概率法包含蒙特卡羅法和CA法,。確定方法和概率方法模擬晶粒生長時(shí)都需跟蹤固液界面,以此模擬枝晶的形貌,,但對三維形貌模擬,,有一定的困難;相場方法是以金茲堡-朗道理論為基礎(chǔ),,用微分方程體現(xiàn)擴(kuò)散,、有序化勢和熱力學(xué)驅(qū)動的綜合作用,用統(tǒng)一的控制方程,,不必區(qū)分固液相及其界面,,能夠直接模擬微觀組織的形成,相場法和元胞自動機(jī)法是微觀組織模擬仿真常用的兩種數(shù)值模擬方法,。 4.3.1 PF相場法 相場法的關(guān)鍵是引入序參量場F和彌散型界面,,使界面位置隨空間和時(shí)間的變化隱含在相場變量隨時(shí)間和空間的演化之中,朗道理論用于描述微觀組織的演化,,微觀組織演化則通過求解控制空間上不均勻的序參量場的時(shí)間關(guān)聯(lián)的相場動力學(xué)方程而獲得,。相場法的優(yōu)點(diǎn)主要是無需跟蹤界面、易于處理復(fù)雜的生長行為(如各向異性等),、與熱力學(xué)直接相關(guān),,可耦合真實(shí)熱力學(xué)、動力學(xué)數(shù)據(jù)庫,、易于與一些物理機(jī)制關(guān)聯(lián)(如外場),。缺點(diǎn)主要在于計(jì)算量巨大、速度慢效率低,、需構(gòu)造自由能函數(shù)(有時(shí)很復(fù)雜),、界面不真實(shí)、,、一些物理參數(shù)獲取較困難,、數(shù)學(xué)處理復(fù)雜,同時(shí)可模擬的尺度較�,。ㄗ畲罂蛇_(dá)幾十個微米),,計(jì)算區(qū)域小。 file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image038.jpg

14.jpg (39.28 KB, 下載次數(shù): 332)

下載附件

2019-7-8 15:26 上傳

圖14. 三維相場法計(jì)算微觀金相組織 4.3.2 CA元胞自動機(jī)法 元胞自動機(jī)法的特點(diǎn)主要是空間是離散的,、時(shí)間是離散的,、狀態(tài)取值是離散的、演化的運(yùn)算規(guī)則是局域的(一般情形),。在凝固模擬過程中, 它基于形核的物理機(jī)理和晶體生長動力學(xué)理論,用隨機(jī)性原理處理晶核分布和結(jié)晶方向, 從而模擬凝固過程的微觀組織,。CA方法將整個凝固區(qū)域劃分為不同的網(wǎng)格, 采用其節(jié)點(diǎn)標(biāo)示不同網(wǎng)格區(qū)域的狀態(tài), 然后按照該局域的凝固條件確定適當(dāng)?shù)难莼?guī)則進(jìn)行狀態(tài)演化, 從而可以定量的描述晶粒形核長大的過程。 CA 方法的優(yōu)點(diǎn)是: 具有一定的物理基礎(chǔ); 模擬出來的微觀組織不依賴于計(jì)算過程中的單元網(wǎng)格劃分結(jié)構(gòu);計(jì)算速度遠(yuǎn)高于相場法; 計(jì)算的區(qū)域可以比較大 ( 達(dá)到宏觀增材打印結(jié)構(gòu)尺寸一級) ,。這些優(yōu)點(diǎn)使得它很適合于描述自由枝晶,、柱狀枝晶的形成以及柱狀晶與等軸晶之間的轉(zhuǎn)化,、凝固與結(jié)晶、晶粒長大與再結(jié)晶,、相沉淀與相分解,、位錯花樣的形成等過程。以晶粒生長為例,,元胞自動機(jī)的模擬過程主要有確定形核,、選擇時(shí)間步長、計(jì)算溫度場,、計(jì)算溶質(zhì)場,、計(jì)算界面元胞的生長動力學(xué)、確定胞狀態(tài),、捕捉鄰胞,、計(jì)算曲率等過程組成。 CA 方法在凝固微觀組織模擬中的應(yīng)用, 還迫切需要完善具有堅(jiān)實(shí)物理基礎(chǔ)的生長動力學(xué)規(guī)則和包含流場模型在應(yīng)用面上的拓展,。 file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image040.jpg

15.jpg (218.89 KB, 下載次數(shù): 373)

下載附件

2019-7-8 15:26 上傳

圖15. 元胞自動機(jī)法在晶粒生長演化過程中的運(yùn)用 4.3.3 PF vs CA方法對比 相場法與元胞自動機(jī)法的對比比較如表1所示: 表1 相場法與元胞自動機(jī)法對比 | | | | 朗道相變理論,、熱力學(xué)基本定律、動力學(xué)演化方程 | 計(jì)算機(jī)理論,、計(jì)算數(shù)學(xué),、人工智能 | | | 時(shí)間,、空間、狀態(tài)離散,, 轉(zhuǎn)變規(guī)則,、鄰居元胞 | | | 對界面形態(tài)無控制方程 其他場變量控制方程 | | | 需通過特定變量結(jié)合轉(zhuǎn)變規(guī)則處理界面,尖銳界面/彌散界面 | | 需借助漸近分析及穩(wěn)態(tài)平衡解,,較復(fù)雜 | | | | | | | | | | 材料科學(xué),、生物學(xué)、社會學(xué)等 | | | 轉(zhuǎn)變規(guī)則,、如何控制精度、 各向異性的處理 |

4.3.4 微觀尺度分析的價(jià)值和商業(yè)化軟件 基于溫度梯度和凝固速率,,包括熔池尺度結(jié)果,,微觀尺度仿真分析可以預(yù)測熔池尺寸,不完全融化,,孔隙預(yù)測,材料相態(tài)輸出,,球化預(yù)測,,微觀金相結(jié)構(gòu)預(yù)測�,?梢垣@取顆粒尺寸,朝向,,枝晶生長方向,,一次和二次枝晶結(jié)構(gòu),初始位錯密度,。其對增材制造的工藝價(jià)值和意義巨大,,主要表現(xiàn)在: l 深入研究增材制造過程微觀機(jī)理。 l 探索機(jī)器,、材料,、幾何和工藝參數(shù)如何影響溫度歷史、殘余應(yīng)力應(yīng)變,、內(nèi)部缺陷,、熔池特性、金相結(jié)構(gòu)等,。 l 幫助設(shè)計(jì)更好的設(shè)備,,研究新材料,開發(fā)優(yōu)化的掃描策略和工藝參數(shù)包,。 file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image042.jpg

16.jpg (52.35 KB, 下載次數(shù): 361)

下載附件

2019-7-8 15:26 上傳

圖16. 激光功率和掃描速度的PV組合影響微觀金相組織 l 大大加速新材料,、新機(jī)器和新工藝參數(shù)包開發(fā),常規(guī)設(shè)備開發(fā)中工藝測試需要進(jìn)行大量的線掃描,,層掃描,,體掃描,觀察和測試致密度,、層搭接率,、金相組織觀察和材料力學(xué)性能測試。 l 為進(jìn)一步預(yù)測材料打印性能提供必要輸入,。 目前ANSYS增材工藝仿真系列模塊中,,Additive science模塊將提供微觀尺寸的仿真分析,下圖即是IN718微觀結(jié)構(gòu)預(yù)測(顆粒尺寸和組織)的仿真和試驗(yàn)對比結(jié)果,。 file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image044.jpg

17.jpg (241.11 KB, 下載次數(shù): 338)

下載附件

2019-7-8 15:26 上傳

圖17. IN718微觀結(jié)構(gòu)預(yù)測仿真和試驗(yàn)對比 微觀尺度仿真分析預(yù)測了單向掃描模式下的顆粒尺寸,、形態(tài)和組織,模擬結(jié)果與實(shí)驗(yàn)結(jié)果吻合良好,,這些信息可以用于后續(xù)預(yù)測各向異性力學(xué)性能參數(shù),。 4.4 金屬SLM增材工藝宏觀,、介觀、微觀尺度仿真分析的整體關(guān)系 金屬SLM增材工藝宏觀,、介觀,、微觀尺度仿真分析的整體關(guān)系如下圖所示: file:///C:/Users/HIAPAD/AppData/Local/Temp/msohtmlclip1/01/clip_image046.jpg

18.jpg (89.69 KB, 下載次數(shù): 329)

下載附件

2019-7-8 15:26 上傳

圖18. 金屬SLM增材工藝宏觀、介觀,、微觀尺度仿真分析的整體關(guān)系圖 5,、增材工藝仿真的趨勢和發(fā)展方向 由于篇幅有限,增材工藝仿真目前比較關(guān)注的仿真應(yīng)用還包括下面專題,,細(xì)節(jié)不在此贅述,,我們將在后續(xù)進(jìn)行相應(yīng)方面的專題介紹。: l 后處理如熱等靜壓,、熱處理對宏觀變形和消除殘余應(yīng)力影響的分析,,微觀如致密度提升及金相組織改善微觀模擬。甚至包括后續(xù)機(jī)加工藝過程模擬,,模擬流內(nèi)表面光滑模擬等,。 l 宏觀模擬仿真中的支撐處理和等效模擬,包括體支撐,,Cone支撐和Block面片支撐,,后續(xù)更豐富的支撐也會在宏觀工藝過程模擬中考慮。 l 微觀金相組織模擬結(jié)果,,將直接支撐后續(xù)的材料力學(xué)性能預(yù)測和評估,,這部分更多地采用系統(tǒng)公式銜接金相結(jié)果和性能數(shù)據(jù)預(yù)測中。 增材工藝仿真的趨勢和發(fā)展方向,,筆者認(rèn)為呈現(xiàn)這幾個方向: l 宏觀尺度的增材工藝仿真模擬將越發(fā)普及和工程化應(yīng)用,,不僅僅是工藝設(shè)計(jì)和制造部門,增材設(shè)計(jì)也逐步引入工藝仿真,,以保證設(shè)計(jì)產(chǎn)品的可打印性,; l 材料—設(shè)備---被打印件---支撐設(shè)計(jì)和工藝設(shè)計(jì)----工藝參數(shù)包----宏觀特性----微觀特性---后處理---性能預(yù)測,整個過程將被流程化和平臺化,; l 介觀分析和微觀分析將逐步從研究和科研階段開始邁入工程化使用,; l 基于物理過程模擬驅(qū)動的支撐設(shè)計(jì)優(yōu)化軟件將得到面世; l AI算法和多尺度算法將驅(qū)動測試數(shù)據(jù)和增材工藝仿真數(shù)據(jù),,實(shí)現(xiàn)線下預(yù)測模型,; l 更多的金屬材料數(shù)據(jù)將被測試并錄入、更多地金屬增材工藝方法將得到仿真和應(yīng)用,。

作者簡介: 安世亞太,,是我國工業(yè)企業(yè)研發(fā)信息化領(lǐng)域的領(lǐng)先者、新型工業(yè)品研制者、企業(yè)仿真體系和精益研發(fā)體系創(chuàng)立者,。提供工業(yè)品先進(jìn)設(shè)計(jì)與增材制造服務(wù),,包括增材先進(jìn)設(shè)計(jì)與工藝仿真技術(shù)和咨詢服務(wù),增材制造技術(shù)與設(shè)備研發(fā)以及應(yīng)用服務(wù),。ANSYS金屬3D打印仿真軟件官方合作伙伴,。

包剛強(qiáng) 德國Esocaet計(jì)算力學(xué)專業(yè)碩士,近20年CAE行業(yè)技術(shù)經(jīng)驗(yàn)和仿真咨詢經(jīng)驗(yàn),,完成日,、德、中國數(shù)百項(xiàng)仿真咨詢項(xiàng)目和多款CAE軟件內(nèi)核算法開發(fā),,現(xiàn)任安世中德咨詢有限公司技術(shù)總經(jīng)理,,專業(yè)從事基于CAE技術(shù)為驅(qū)動的工程仿真咨詢和增材先進(jìn)設(shè)計(jì)與工藝仿真咨詢。

賀進(jìn) 男,,上海大學(xué)材料加工專業(yè)碩士。畢業(yè)后一直從事于金屬增材制造的設(shè)備開發(fā),、工藝開發(fā)和材料研究等工作,,現(xiàn)為安世中德咨詢有限公司增材制造與先進(jìn)設(shè)計(jì)應(yīng)用工程師。

|