△TruPrint 3000 加工 H13 模具零件

通過這個(gè)視頻相信大家都了解了通快 3D 打印鋁合金高壓鑄造模具澆口分流器的流程,隨著零部件的結(jié)構(gòu)越來越復(fù)雜,,使用傳統(tǒng)的鑄造技術(shù)在生產(chǎn)零部件時(shí),模具的設(shè)計(jì)和制造會(huì)花費(fèi)大量的時(shí)間,,增加生產(chǎn)周期和研發(fā)成本,。而使用增材制造技術(shù)可以通過計(jì)算機(jī)輔助設(shè)計(jì)模型直接成形復(fù)雜形狀的圖形,。

金屬 3D 打印技術(shù)可以使企業(yè)有能力快速生產(chǎn)各類零件、減少大量外協(xié)費(fèi)用,,同時(shí)對(duì)于單件,、小批量熔模精密鑄件的生產(chǎn)可以不用模具,從而節(jié)省大量模具加工費(fèi)用,。

下文會(huì)給大家進(jìn)一步解讀關(guān)于澆口分流器 3D 打印以及傳統(tǒng)制造工藝的對(duì)比,。先通過一段視頻了解鋁合金高壓鑄造的流程:

△鋁合金高壓鑄造的流程

鋁合金高壓鑄造的模具尺寸通常可達(dá) 1 米× 2 米,,壓力可達(dá) 80 噸,。合模之后溫度高達(dá) 700 多攝氏度的鋁水在不到 1 秒的時(shí)間內(nèi)被壓入模腔,并迅速冷卻凝固成鋁合金齒輪箱殼體產(chǎn)品,。而壓鑄產(chǎn)線的產(chǎn)能取決于開模時(shí)間的長短,,如果能提高局部過熱區(qū)域的冷卻速度,就能大大縮短鋁水冷卻凝固的時(shí)間,,實(shí)現(xiàn)短時(shí)間開模,,大大提升產(chǎn)能。

1.jpg (13.54 KB, 下載次數(shù): 485)

下載附件

2021-1-15 15:46 上傳

2.jpg (21.19 KB, 下載次數(shù): 497)

下載附件

2021-1-15 15:46 上傳

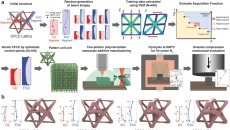

在這個(gè)案例中,,澆口位置由于壁厚更大,,積聚了更多的鋁水,在冷卻過程中溫度始終高于其他部位,,提升該處的冷卻速度成為縮短開模時(shí)間的關(guān)鍵,。

3.png (220.53 KB, 下載次數(shù): 477)

下載附件

2021-1-15 15:46 上傳

傳統(tǒng)的澆口分流器的冷卻流道設(shè)計(jì)是通過鉆孔并安裝一套冷卻回流的組件來實(shí)現(xiàn)對(duì)該處的局部冷卻。這樣的冷卻流道設(shè)計(jì),,使得冷卻水距離模具表面的距離較遠(yuǎn),,并且模具的不同位置冷卻不均勻。

4.png (182.33 KB, 下載次數(shù): 474)

下載附件

2021-1-15 15:46 上傳

有了 3D 打印技術(shù)后,,就可以對(duì)冷卻流道做進(jìn)一步優(yōu)化,,設(shè)計(jì)成更貼近模具表面的隨行冷卻流道,并且可以通過 3D 打印一體化成型,,無需后續(xù)的加工或裝配,,流道距離模具表面的平均距離維持在 3mm。

5.png (234.73 KB, 下載次數(shù): 476)

下載附件

2021-1-15 15:46 上傳

經(jīng)過優(yōu)化后 3D 打印的澆口分流器實(shí)際工作過程中的最大溫度僅 224 攝氏度,,比傳統(tǒng)加工的零件的最大溫度降低了 180 攝氏度,,并且表面溫度的均勻性也更好。不僅縮短了 30% 的開模時(shí)間,,并且提升了模具的使用壽命,。

6.jpg (19.51 KB, 下載次數(shù): 463)

下載附件

2021-1-15 15:46 上傳

H13 鋼屬于熱作模具鋼,具有較高的韌性,,耐冷熱疲勞性與優(yōu)良的熱強(qiáng)性,,但在 3D 打印加工過程中特別容易開裂,,形成微裂紋,導(dǎo)致最終產(chǎn)品的致密度和力學(xué)性能下降,。這次 TruPrint 3000 打印的澆口分流器模具的原材料粉末由 CMC 公司提供,,這批粉末對(duì) H13 的成分做了優(yōu)化,在保證性能的基礎(chǔ)上降低了產(chǎn)品的脆性,,避免了微裂紋的產(chǎn)生,。通過對(duì)產(chǎn)品的金相分析,致密度達(dá)到 99.9% 以上,。

7.png (58.07 KB, 下載次數(shù): 445)

下載附件

2021-1-15 15:46 上傳

△粉末成分表

8_副本.jpg (427.63 KB, 下載次數(shù): 463)

下載附件

2021-1-15 15:46 上傳

△垂直面金相圖

德國通快TRUMPF,,全球領(lǐng)先的工業(yè)機(jī)床、激光技術(shù)廠商(2019財(cái)年?duì)I收達(dá)37.8億歐元),,從1999年開始增材制造技術(shù)及應(yīng)用的開發(fā),,到現(xiàn)在已經(jīng)有超過20年的積累,截止2020年已經(jīng)推出多種基于激光技術(shù)的金屬3D打印設(shè)備產(chǎn)品,,在金屬3D打印領(lǐng)域不斷發(fā)力,。

|

上一篇:高精度三維掃描持續(xù)攻克模具檢測難題——上下砂模內(nèi)腔檢測下一篇:緬因大學(xué)獲美國能源部280萬美元資助,,開發(fā)更環(huán)保的3D打印渦輪葉片模具

|