來(lái)源:上海東方泵業(yè)

導(dǎo)讀:在現(xiàn)代市場(chǎng)經(jīng)濟(jì)全球一體化背景下的今天,,企業(yè)要在競(jìng)爭(zhēng)日益激烈的市場(chǎng)經(jīng)濟(jì)中掌握先機(jī),,占據(jù)有利地位,,需要有技術(shù)和產(chǎn)品上的創(chuàng)新,,把握并引導(dǎo)市場(chǎng)的發(fā)展方向,。與此同時(shí),對(duì)于市場(chǎng)的需求,,企業(yè)需要做出快速的響應(yīng),。而目前大多數(shù)水泵企業(yè)都是用傳統(tǒng)的方法來(lái)開(kāi)發(fā)新產(chǎn)品,產(chǎn)品研發(fā)的周期比較長(zhǎng),,更難以實(shí)現(xiàn)小批量,、多品種、改型快的要求,。

激光燒結(jié)快速自動(dòng)成型技術(shù)是近年來(lái)發(fā)展起來(lái)的直接根據(jù)CAD 模型快速生產(chǎn)樣件或零件的成組技術(shù)總稱,。它集中了計(jì)算機(jī)輔助設(shè)計(jì)和制造技術(shù)、激光技術(shù)和材料科學(xué)技術(shù),,是先進(jìn)制造技術(shù)的重要組成部分,。隨著越來(lái)越多的水泵企業(yè)引進(jìn)快速成型系統(tǒng),在降低新產(chǎn)品開(kāi)發(fā)和生產(chǎn)成本,、縮短研發(fā)周期,、提高市場(chǎng)快速響應(yīng)能力等方面起到了積極的作用,從而保持了強(qiáng)大的市場(chǎng)競(jìng)爭(zhēng)力,。

一,、HRPS-IV 快速成型系統(tǒng)在泵制造中的工藝技術(shù)

1.1系統(tǒng)原理

我公司選用的是華中科技大學(xué)武漢濱湖機(jī)電技術(shù)產(chǎn)業(yè)有限公司生產(chǎn)的HRPS-IV快速成型系統(tǒng)。該設(shè)備采用激光燒結(jié)快速自動(dòng)成型技術(shù),,其基本工作原理是離散與堆積,,在使用該技術(shù)時(shí),設(shè)計(jì)者首先借助現(xiàn)有的主流三維設(shè)計(jì)軟件或者通過(guò)逆向工程所采集的幾何數(shù)據(jù),,建立一個(gè)產(chǎn)品的三維模型,,這是完成快速成型制造的一項(xiàng)基本條件。然后導(dǎo)出相應(yīng)的STL 文件格式輸入快速成型機(jī)當(dāng)中,,再?gòu)腟TL 文件“切”出設(shè)定厚度的一系列片層,,或者直接從CAD 文件切出一系列的片層,,這些片層按次序累積起來(lái)便是所設(shè)計(jì)零件的原型件。部件完成后,,再經(jīng)過(guò)必要的后續(xù)處理,,使完成的部件在性能、形狀尺寸,、外觀等方面達(dá)到設(shè)計(jì)要求,。應(yīng)用激光燒結(jié)快速自動(dòng)成型技術(shù)來(lái)進(jìn)行產(chǎn)品制造,可以忽略產(chǎn)品部件的外形復(fù)雜程度(這也是與傳統(tǒng)機(jī)械加工方式制造產(chǎn)品的最大區(qū)別之一),,原材料的利用率接近100%,制造精度可達(dá)±0.2mm 200mm,。如圖1所示,,整個(gè)成型過(guò)程是在成型活塞筒內(nèi)完成,在成型活塞筒的兩側(cè)各有一個(gè)供粉活塞筒,。成型步驟如下:

640.png (210.84 KB, 下載次數(shù): 143)

下載附件

2021-7-30 14:27 上傳

圖1 HRPS-IV 設(shè)備原理和外觀

HRPS-IV設(shè)備使用的材料(PS)是一種粉末狀的高分子材料,,粉粒直徑為50-125靘。零件制作時(shí),,首先供粉活塞上移一定量,,鋪粉滾輪將粉末均勻地鋪在加工平面上。激光器發(fā)出激光,,計(jì)算機(jī)控制激光器的開(kāi)關(guān)及掃描器的角度,,使得激光束以一定的速度和能量密度在加工平面上掃描。激光器的開(kāi)與關(guān)以及掃描器的角度是與待成型的零件的片層的第一層信息相關(guān),。激光束掃過(guò)之處,,粉末燒結(jié)成一定厚度的片層,未掃過(guò)的地方仍然是松散的粉末,,這樣零件的第一層就制造出來(lái)了,。這時(shí),成型活塞下移一定距離,,這個(gè)距離等于待成型零件的切片厚度,,而供粉活塞上移一定量(上移的量與模型的切出的片層厚度有關(guān),一般是略大于片層厚度),。鋪粉滾輪再次將粉末鋪平后,,激光束依照零件的片層的第二層信息加工。激光掃過(guò)之后,,所形成的第二個(gè)片層也燒結(jié)在第一層上,,如此反復(fù),一個(gè)三維實(shí)體就疊加制造出來(lái)了,。

在上述原型件的制作過(guò)程中,,有幾項(xiàng)設(shè)置參數(shù)可以幫助說(shuō)明,。首先,因?yàn)榱慵窃诟邷叵聼Y(jié)成型的,,成型以后回到常溫下,,零件都有一個(gè)收縮。因此,,為了抵消這種收縮,,需要進(jìn)行模型放大補(bǔ)償,一般沿Z 向放大1.005倍,。另外,,切片處理參數(shù)的設(shè)置,HRPS-IV快速成型系統(tǒng)的層厚設(shè)置根據(jù)精度要求,,一般為0.2mm,。該系統(tǒng)所用的刀具指的是激光束,在燒結(jié)零件外輪廓時(shí),,激光束成型的并不是理論上的一條線,,因此需要進(jìn)行刀具補(bǔ)償,該補(bǔ)償為0.15mm,。零件進(jìn)行切片處理,,掃描參數(shù)一般選擇掃描線寬為0.15mm,即激光束掃描軌跡之間的間隔,。掃描線寬太大,,不容易燒結(jié)成型,掃描線寬太小,,容易導(dǎo)致燒結(jié)區(qū)溫度過(guò)高,。

1.2 泵零件制作的工藝過(guò)程

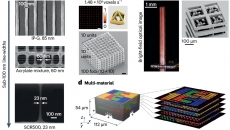

如圖2 所示為葉輪制作的簡(jiǎn)要工藝過(guò)程說(shuō)明,葉輪是泵中的核心部件,,我們可以應(yīng)用激光燒結(jié)快速成型技術(shù)制作浸樹(shù)脂件,,然后進(jìn)行產(chǎn)品的裝配和性能測(cè)試;也可以制作蠟?zāi)�,,繼而獲得金屬鑄造件,。我公司先使用Pro-Engineer 進(jìn)行三維造型,將其轉(zhuǎn)換成STL 文件格式,,導(dǎo)入快速成型設(shè)備,。設(shè)置系統(tǒng)的零件制作參數(shù),進(jìn)行原型件的制作,。待做完的零件冷卻后,,從工作缸中取出,用工具小心清除未燒結(jié)的粉末,,然后用壓縮空氣把原型件表面的浮塵吹干凈,。接下來(lái)的后處理工藝分為浸樹(shù)脂件和蠟?zāi)5闹谱鲀煞N情況,,在這里首先闡明浸樹(shù)脂件的制作工藝。在原型件的表面用刷子反復(fù)涂抹樹(shù)脂,,使零件完全浸透,,并用吸水紙將零件表面多余的樹(shù)脂吸干,然后放入60℃的烘箱中烘干,。我們?cè)倏匆幌孪災(zāi)5暮筇幚砉に�,,將預(yù)熱均勻的原型件放入65℃的蠟池中,待無(wú)氣泡溢出后,,把蠟?zāi)H〕�,,靜置,使多余蠟析出,。然后放入30℃的烘箱中緩慢冷卻,,再放置空氣中冷卻至室溫,最后精整處理就能得到表面光滑的蠟?zāi),!?br />

640-1.png (283.58 KB, 下載次數(shù): 136)

下載附件

2021-7-30 14:27 上傳

上述是零件制作和后處理工藝的簡(jiǎn)要說(shuō)明,,接下來(lái)我們結(jié)合激光燒結(jié)快速成型技術(shù)的實(shí)踐積累就泵件制作在幾方面重點(diǎn)剖析,。

1.2.1 大型泵零件制作的工藝要求

對(duì)于激光燒結(jié)快速自動(dòng)成型技術(shù)來(lái)說(shuō),,其加工工藝、參數(shù)設(shè)置隨著成型件結(jié)構(gòu)尺寸而呈現(xiàn)不同的變化,。RPS-IV成型機(jī)的最大成型空間500×500×400(長(zhǎng)×寬×高,,單位:mm),需要制作的原型一般應(yīng)小于這個(gè)尺寸,。如圖3所示為一雙吸泵葉輪,,其直徑為φ760mm,無(wú)法在成型機(jī)中一次性燒結(jié)制作,。在這里我們將其剖分成四塊,,然后逐一燒結(jié)。成型蠟?zāi)V坪煤�,,再按工藝要求進(jìn)行整體組合,、粘接,其粘合強(qiáng)度足以滿足制殼的強(qiáng)度需求,。在這里我們特別說(shuō)明是,,在激光燒結(jié)成型時(shí)遇到象這樣的大件,采取提高成型質(zhì)量的措施就顯得尤為重要了,。在激光燒結(jié)過(guò)程中,,未燒結(jié)的松散的粉末對(duì)成型件起到了自然支架的作用。對(duì)這些松散的粉末進(jìn)行加熱處理可以使之粘結(jié),,加熱溫度越高其板結(jié)程度越高,,其對(duì)零件的支撐作用就越顯著,,可以更好地防止零件(蠟?zāi)#┳冃危坏且⒁�,,加熱溫度越高,,未燒結(jié)粉末越板結(jié),隨后的清理就越困難了,。另外,,在成型缸上部裝有加熱器,并由溫控表控制粉末表面溫度,,加熱的作用是減小成型過(guò)程中的變形,、節(jié)省激光能量。對(duì)于PS粉末,,其加工時(shí)的粉末表面溫度設(shè)定為98~102℃,。為了防止零件變形,一般成型件底部的溫度要高于此值20℃,,也就是120℃左右,。具體辦法是當(dāng)紅外測(cè)溫儀測(cè)得成型缸表面的粉末溫度達(dá)到120℃時(shí)就可以進(jìn)行燒結(jié),然后在前25 層燒結(jié)成型過(guò)程中,,逐漸降低加熱溫度的值,,也就是逐漸降低加熱器的功率。目的是使成型缸粉末的表面溫度恒定在98~120℃成型所需的溫度范圍內(nèi),。因?yàn)閯傞_(kāi)始激光器燒結(jié)粉末,,在成型缸內(nèi)熱積累較少,因此加熱器需要大功率加熱,。經(jīng)過(guò)一定層數(shù)的激光燒結(jié)以后,,成型缸內(nèi)具備了一定的熱積累,因此加熱器功率減小,,這樣可以保證成型件上下成型時(shí)的溫度恒定,,有利于防止底部熱變形,提高成型質(zhì)量,。

640-2.png (318.04 KB, 下載次數(shù): 127)

下載附件

2021-7-30 14:27 上傳

圖3 大尺寸零件,,剖分成幾塊燒結(jié)

1.2.2 浸樹(shù)脂零件制作的工藝要求

制作的浸樹(shù)脂零件可以用于普通功能件,在HRPS-IV快速成型系統(tǒng)中由PS粉末直接成型的零件強(qiáng)度低,、韌性差,,容易遭破壞。通過(guò)后處理工藝過(guò)程的清粉,、浸膠(浸入樹(shù)脂),、烘干、拋光后方能應(yīng)用于產(chǎn)品裝配,、干涉檢驗(yàn),、性能測(cè)試,,從而驗(yàn)證設(shè)計(jì)零件的結(jié)構(gòu)合理性、制造工藝的可行性,。但是浸樹(shù)脂零件有一定的適用范圍,,根據(jù)我們長(zhǎng)期的實(shí)踐積累,如果成型制作的浸樹(shù)脂零件用于性能測(cè)試,,只適用于如圖4 所示左側(cè)的葉輪,,其直徑小于315mm,出口流道寬度控制在15mm以內(nèi),。而承壓件,,如圖示右側(cè)的泵體如若用于性能試驗(yàn),就不能夠進(jìn)行浸樹(shù)脂零件制作了,。

1.2.3 蠟?zāi)V谱鞯墓に囈?br />

激光燒結(jié)快速成型技術(shù)制作的蠟?zāi)�,,可以�?yīng)用于金屬精密鑄造。具體方法是制出蠟?zāi)T秃�,,首先要把附在原型上未燒結(jié)的粉末清理干凈,,然后放入65℃的蠟池中,浸透,,待無(wú)氣泡溢出后把蠟?zāi)H〕鲋�,,使多余蠟析出。待蠟�(zāi)@鋮s至室溫,,再進(jìn)行精整處理后就能得到表面光滑的蠟?zāi)�,。在HRPS-IV快速型系統(tǒng)中制作蠟?zāi)R刂破涑叽�,,根�?jù)合金收縮率,、模殼膨脹系數(shù)、工藝方案調(diào)整蠟?zāi),、Y,、Z 方向上的線收縮率,給予模型放大補(bǔ)償,。這樣即可得到理想尺寸的蠟?zāi)�,,繼而獲得鑄件。在這里,,我們是用PS粉末作為成型材料做消失模,,根據(jù)模具鑄造材料的不同選擇不同的縮放比例,如果消失模是用來(lái)鑄造鋁件,,那么要CAD 模型整體放大1%,;如果消失模是用來(lái)鑄造鋼件,那么要給CAD 模型整體放大2%,。在實(shí)際制作工藝過(guò)程中,,通過(guò)對(duì)鑄件尺寸的測(cè)定反過(guò)來(lái)可再次對(duì)蠟?zāi)3叽邕M(jìn)行協(xié)調(diào),,最終獲得合格的蠟?zāi):丸T件。例如圖4 所示的葉輪,,按最初的工藝方案生產(chǎn),,設(shè)定其綜合收縮率為2%,經(jīng)過(guò)對(duì)鑄件的實(shí)際測(cè)量,,其綜合收縮率變?yōu)?.7%,,只需要在系統(tǒng)中對(duì)模型的放縮進(jìn)行調(diào)整即可校正蠟?zāi)3叽纭H绻捎脡盒蜕a(chǎn),,該收縮率的調(diào)整將可能導(dǎo)致其報(bào)廢,,除造成成本大幅提高,其生產(chǎn)周期至少耽誤半年以上,。另外,,對(duì)于鑄件生產(chǎn)過(guò)程中存在阻礙收縮等非自由收縮情況,導(dǎo)致鑄件非線性收縮嚴(yán)重,,繼而影響到鑄件尺寸精度時(shí),,我們可以在使用Pro_Engineer進(jìn)行三維造型時(shí)考慮,直接根據(jù)其收縮關(guān)系繪出實(shí)際使用的蠟?zāi)3叽�,,最終獲得合格的鑄件,。

1.3 HRPS-IV 快速成型系統(tǒng)提升泵制造技術(shù)

制造快速:激光燒結(jié)快速成型技術(shù)是并行工程中進(jìn)行復(fù)雜原型或者零件制造的有效手段,能使產(chǎn)品設(shè)計(jì)和模具生產(chǎn)同步進(jìn)行,,從而提高企業(yè)研發(fā)效率,,縮短產(chǎn)品設(shè)計(jì)周期,極大的降低了新產(chǎn)品開(kāi)發(fā)的成本及風(fēng)險(xiǎn),,對(duì)于外形尺寸較小,、異形的產(chǎn)品尤其適用。

CAD/CAM 技術(shù)的集成設(shè)計(jì)制造一體化一直來(lái)說(shuō)是現(xiàn)在的一個(gè)難點(diǎn),,計(jì)算機(jī)輔助工藝(CAPP)在現(xiàn)階段由于還無(wú)法與CAD,、CAM 完全的無(wú)縫對(duì)接,這也是制約制造業(yè)信息化一直以來(lái)的難點(diǎn)之一,,而快速成型技術(shù)集成CAD,、CAM、激光技術(shù),、數(shù)控技術(shù),、化工、材料工程等多項(xiàng)技術(shù),,使得設(shè)計(jì)制造一體化的概念完美實(shí)現(xiàn),。

完全再現(xiàn)三維數(shù)據(jù):經(jīng)過(guò)快速成型制造完成的零部件,完全真實(shí)的再現(xiàn)三維造型,無(wú)論外表面的異形曲面還是內(nèi)腔的異形孔,,都可以真實(shí)準(zhǔn)確的完成造型,,基本上不再需要借助外部設(shè)備進(jìn)行修復(fù)�,! �

創(chuàng)造顯著的經(jīng)濟(jì)效益:與傳統(tǒng)機(jī)械加工方式比較,,開(kāi)發(fā)成本上節(jié)約10 倍以上。同時(shí),,快速成型技術(shù)縮短了企業(yè)的產(chǎn)品開(kāi)發(fā)周期,,使得在新產(chǎn)品開(kāi)發(fā)過(guò)程中出現(xiàn)反復(fù)修改設(shè)計(jì)方案的問(wèn)題大大減少,也基本上消除了修改模具的問(wèn)題,,創(chuàng)造的經(jīng)濟(jì)效益是顯而易見(jiàn)的,。[9,10]

二、HRPS-IV 快速成型系統(tǒng)與傳統(tǒng)精密鑄造技術(shù)的組合應(yīng)用

快速成型與傳統(tǒng)精密鑄造技術(shù)相結(jié)合,,產(chǎn)生了快速鑄造,。快速成型技術(shù)在熔模精密鑄造中的應(yīng)用可以分為三種:一是消失成型件(模)過(guò)程,,用于小量件生產(chǎn),;二是直接型殼法,也用于小量件生產(chǎn),;三是快速蠟?zāi)D>咧圃�,,用于大批量生產(chǎn)。目前在我公司,,激光燒結(jié)快速成型技術(shù)主要是與現(xiàn)有的精密鑄造工藝相結(jié)合,,生產(chǎn)用于熔模鑄造的蠟?zāi)!?br />

對(duì)精鑄工藝而言,,蠟?zāi)S糜诤罄m(xù)工序的有蠟?zāi)=M合,、涂料、脫蠟,。

2.1 模組組合

激光成型蠟?zāi)V坪煤�,,需要按工藝要求進(jìn)行澆冒口組合,。根據(jù)我們的經(jīng)驗(yàn),,使用車間現(xiàn)有的中溫蠟料即可對(duì)激光成型蠟?zāi)_M(jìn)行修補(bǔ)、組合,、粘接,,兩者的粘合強(qiáng)度足以滿足制殼的強(qiáng)度需求。因此,,根據(jù)成本,、機(jī)加、生產(chǎn)周期考慮,澆冒口一般選用車間現(xiàn)有澆注系統(tǒng),。由于澆冒口形狀簡(jiǎn)單,,即使車間澆注系統(tǒng)不合適,加工其壓型也很方便,、快捷,。

2.2 模組涂料制殼

經(jīng)過(guò)試驗(yàn),快速成型蠟?zāi)5耐繏煨院芎�,,完全可以利用原有工藝進(jìn)行涂料配制,,模組涂掛制殼,面層硅溶膠+鋯英粉涂料,,加強(qiáng)層硅酸乙酯+煤矸石涂料,。

2.3 脫蠟

由于快速成型蠟?zāi)5娜刍瘻囟雀撸荒苁褂谜魵饷撓灩に�,。為此設(shè)計(jì)了專用工藝,,首先利用車間現(xiàn)有的坭芯烘烤爐脫去模組中的中溫蠟料制作的澆冒口,然后將模殼裝入一自制的簡(jiǎn)易工裝,,放入井式電阻爐,,在開(kāi)放的環(huán)境中對(duì)其進(jìn)行烘烤,脫掉快速成型蠟?zāi)�,。通過(guò)脫蠟后的目視檢查,,同時(shí)參考澆注后的鑄件表面質(zhì)量,發(fā)現(xiàn)脫模(烘烤)后快速成型蠟?zāi),;灸軌驌]發(fā)干凈,,其殘留物對(duì)最終鑄件沒(méi)有影響。

2.4 模殼焙燒,、澆注,、鑄件清理

模殼焙燒、澆注,、鑄件清理和原精鑄工序相同,。我公司在引進(jìn)快速成型技術(shù)前,采用傳統(tǒng)精鑄工藝生產(chǎn),。對(duì)于新產(chǎn)品的研制,,生產(chǎn)周期相當(dāng)長(zhǎng),其中壓型的設(shè)計(jì)及生產(chǎn)又占據(jù)了較長(zhǎng)的時(shí)間,。例如圖4所示的泵體,,如果采用設(shè)計(jì)壓型進(jìn)行生產(chǎn),其模具的設(shè)計(jì),、生產(chǎn)周期約需2~3個(gè)月,,模具投入生產(chǎn)得到鑄件還需半個(gè)月的時(shí)間。而快速成型設(shè)備恰好具備這方面的優(yōu)勢(shì),3天內(nèi)可以得到零件蠟?zāi)蛹�,,再花半個(gè)月即可得到鑄件,。

三、結(jié)束語(yǔ)

我公司通過(guò)引進(jìn)HRPS-IV快速成型系統(tǒng),,建立了為企業(yè)服務(wù)的快速成型服務(wù)平臺(tái),,有力地推動(dòng)了新產(chǎn)品研發(fā)工作。新研發(fā)的水泵葉輪,、蝸殼等,,利用快速成型平臺(tái)將設(shè)計(jì)結(jié)果直接轉(zhuǎn)化為零部件,并進(jìn)行多方案比較,,從中選優(yōu),,最大可能地提高水泵性能、減少造價(jià),,降低了模具制造風(fēng)險(xiǎn),,縮短了新產(chǎn)品開(kāi)發(fā)周期。模型或樣件可直接用于新產(chǎn)品的設(shè)計(jì)驗(yàn)證,、功能驗(yàn)證,、外形驗(yàn)證、工程分析,、市場(chǎng)訂貨等,,非常有利于優(yōu)化產(chǎn)品設(shè)計(jì),從而大大提高新產(chǎn)品研發(fā)的一次成功率,。

快速自動(dòng)成型技術(shù)與鑄造車間現(xiàn)有的精密鑄造工藝相結(jié)合,,對(duì)一些任務(wù)緊、時(shí)間急的單件小批量熔模密鑄件的生產(chǎn),,相比傳統(tǒng)的精密鑄件生產(chǎn)周期減少60%,。同時(shí)對(duì)于單件、小批量熔模精密鑄件的生產(chǎn)可以不用模具,,從而節(jié)省大量模具加工費(fèi)用,,大大縮短生產(chǎn)周期,而且也使鑄造車間精密鑄造水平有所提高,。

近年來(lái),,在國(guó)家科學(xué)技術(shù)部的支持下,我國(guó)快速自動(dòng)成型技術(shù)的發(fā)展走上了專業(yè)化,、市場(chǎng)化的軌道,。自主研發(fā)應(yīng)用于快速成型的材料也逐步趨于完善,我國(guó)已初步形成了快速成型設(shè)備和材料的制造體系,。隨著市場(chǎng)競(jìng)爭(zhēng)的日趨激烈,快速成形技術(shù)作為一種具有廣泛應(yīng)用前景并且正在不斷完善的高新技術(shù),將會(huì)被越來(lái)越多的企業(yè)所采用,,為我國(guó)制造型企業(yè)的發(fā)展起到有力的支撐作用,,給企業(yè)帶來(lái)直接的巨大經(jīng)濟(jì)效益。同時(shí),,快速成形技術(shù)作為一門多學(xué)科交叉的專業(yè)技術(shù),,其本身的發(fā)展,也將推動(dòng)相關(guān)技術(shù),、產(chǎn)業(yè)的發(fā)展,。因此大力推行發(fā)展我國(guó)快速成型技術(shù),建立創(chuàng)新技術(shù)自我知識(shí)產(chǎn)權(quán),,對(duì)提升我國(guó)企業(yè)的民族品牌效應(yīng),,矗立世界行業(yè)之巔必將打下堅(jiān)實(shí)的基礎(chǔ)。

|

上一篇:暨南大學(xué):3D打印和靜電紡絲構(gòu)建仿生人工椎間盤支架下一篇:UV光固化成型,,3D打印高拉伸水凝膠

|