上一篇:NASA引進(jìn)Fortify復(fù)合材料 3D 打印機,以推動太空應(yīng)用組件開發(fā) 下一篇:Additive Industries 與 Additive Assurance 合作,提供現(xiàn)場工藝監(jiān)控 | |

[香港三維打印協(xié)會]會員參觀了3家深圳3D打

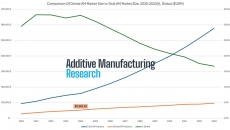

AM Research報告預(yù)測:到2033年,牙科3D打

江南大學(xué)聯(lián)合UPV等團隊開發(fā)3D打印個性化營

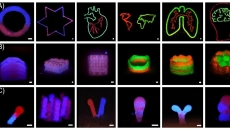

基于液滴 3D 低溫生物打印技術(shù)構(gòu)建自立式立

Ameresco與美國陸軍聯(lián)合推進(jìn)3D打印在建筑節(jié)

第五屆航空航天增材制造大會(AAMC2025)演

中航邁特MT170H助力浙江大學(xué)銅合金金屬3D打

美國國會推動9.40億元“商業(yè)儲備制造網(wǎng)絡(luò)”

3D Systems發(fā)行9200萬美元可轉(zhuǎn)債,優(yōu)化資本

多響應(yīng) 4D 打印智能納米復(fù)合材料的遠(yuǎn)程變形

關(guān)注南極熊

通知

聯(lián)系QQ/微信9:00-16:00

392908259南極熊3D打印網(wǎng)

致力于推動3D打印產(chǎn)業(yè)發(fā)展