上一篇:Botler打印機(jī),低價(jià),大打印體積 下一篇:醫(yī)療新曙光——神奇的3D手術(shù)器官打印機(jī) | |

相關(guān)帖子

|

|

Stratasys攜手Automation Intelligence開設(shè)

92元一卷!能300mm/s高速3D打印的新型TPU線

INNOSPACE成立內(nèi)部3D打印部門,推進(jìn)衛(wèi)星發(fā)

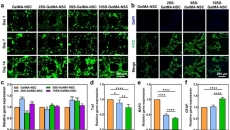

浦項(xiàng)科技大學(xué)3D打印人腦模型,用于研究神經(jīng)

麻省理工學(xué)院研究人員破解玻璃3D打印難題—

敬告:中國(guó)3D打印服務(wù)工廠,可能會(huì)接到國(guó)外

3D打印賦能輕量化與快速迭代,Raise3D 助力

上海硅酸鹽所吳成鐵團(tuán)隊(duì)《AM》:3D打印預(yù)神

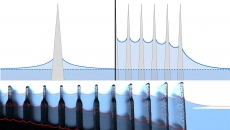

列日大學(xué)利用3D打印通過(guò)表面張力雕刻出可控

深圳又一個(gè)金屬3D打印新工廠開張!大族聚維

關(guān)注南極熊

通知

聯(lián)系QQ/微信9:00-16:00

392908259南極熊3D打印網(wǎng)

致力于推動(dòng)3D打印產(chǎn)業(yè)發(fā)展