cb9e4e7433d29a95f23ebc400f8ddfbc.jpg (70.02 KB, 下載次數(shù): 104)

下載附件

2016-1-9 16:36 上傳

江蘇永年激光成型技術(shù)有限公司董事長(zhǎng)顏永年

當(dāng)前,國(guó)內(nèi)、外重型裝備的重型和大型高端結(jié)構(gòu)件,無一例外地采用重型精煉和重型真空鑄錠獲得的重型或超重型鋼錠,通過“開坯”、“預(yù)鍛”和“終鍛”完成,這就是近兩個(gè)世紀(jì)以來的重型自由鍛工藝。

而采用與重型自由鍛工藝完全不同的成形技術(shù)——3D打印金屬激光熔覆(LC——Laser Cladding/電子束熔覆(EC——Electron beam Cladding) 技術(shù),完成無偏析的高端優(yōu)質(zhì)坯件,再與現(xiàn)代熱擠壓工藝相結(jié)合,通過高溫高壓閉式擠壓,獲得高端重型和大型結(jié)構(gòu)件。這種金屬激光熔覆制坯-熱擠壓最終成形的創(chuàng)新工藝稱為熔覆-擠壓(C-E ——Cladding-Extrusion)工藝。

C-E先進(jìn)成形工藝是用于高端裝備制造的工藝,在航空、電力、高鐵、海洋、核電和軍工領(lǐng)域具有廣闊的應(yīng)用前景。

一、背景簡(jiǎn)介

進(jìn)入21世紀(jì),高端裝備制造對(duì)重型、大型和具有殼臺(tái)、管臺(tái)的復(fù)雜腔體等核電、海工和軍工高端結(jié)構(gòu)件的質(zhì)量要求越來越高,數(shù)量要求越來越多。一般鍛件賣不動(dòng),高端鍛件供不應(yīng)求,核電鍛件尤為嚴(yán)重。現(xiàn)在是“誰有核鍛件,誰就有核電站”的年代。傳統(tǒng)的重型自由鍛設(shè)備在我國(guó)十分過剩,但又不能很好解決高端鍛件的問題。重型自由鍛采用重型鋼錠為原材料,為提高材料內(nèi)部質(zhì)量通過“開坯”來消除偏析,材料和能源浪費(fèi)很大,鍛造精度很差,制造周期很長(zhǎng)。在高端、重型成形制造領(lǐng)域,平均1.5~2噸鍛件才能加工出1噸零件,而1噸零鍛件需要4噸鋼錠,故平均6~8噸鋼錠才能加工出1噸零件。美國(guó)西屋公司AP1000標(biāo)準(zhǔn)的核反應(yīng)器過渡段,17噸,需鋼錠96噸,材料利用率僅17%。核鍋爐鍛件(508-Ⅲ鋼)之鋼錠平均利用率僅為20%-25%。鈦合金空-空導(dǎo)彈彈頭和彈體的材料利用率僅15%。表1和表2說明了核電高端鍛件材料利用率是十分低的。重型高端鍛件的成形制造周期太長(zhǎng)是另一個(gè)問題,一根重量8-10噸的核電一回路主管道,需一年的制造周期。AP1000 100萬kw,建設(shè)時(shí)間長(zhǎng)達(dá)4年,200萬kw建設(shè)周期需6年。重型高端裝備的制造周期長(zhǎng)、材料利用率低等因素的綜合影響,導(dǎo)致投資巨大AP1000 100萬kw 核電站需100~120億人民幣的建設(shè)投資。

表1 核電高端鍛件材料利用率表

8e511e1c3514fe96e1df056c883281df.png (57.73 KB, 下載次數(shù): 92)

下載附件

2016-1-9 16:37 上傳

表2 核電高端鍛件材料和鋼錠利用率表

049e371ac90fefd1f4f29f5d62f4fe4e.png (55.24 KB, 下載次數(shù): 143)

下載附件

2016-1-9 16:38 上傳

我國(guó)的高端重型裝備制造的傳統(tǒng)技術(shù)路線。這是基于重型自由鍛技術(shù)的《7654》路線,即傾國(guó)之力建設(shè)具有700噸鋼水-600噸鑄錠-500噸鑄件-400噸鍛件能力的技術(shù)路線。不可否認(rèn),長(zhǎng)期以來,《7654》路線為我國(guó)的重型裝備和國(guó)防建設(shè)做出了巨大的貢獻(xiàn),大大推動(dòng)了我國(guó)重型裝備制造的發(fā)展。但進(jìn)入21世紀(jì)以來,其弱點(diǎn),隨著核電、航空、海工向高參數(shù)、大容量、高效率、節(jié)材、節(jié)能、低排放方向發(fā)展,逐漸暴露出來,并為工程界所重視。大量的事實(shí)證明,《7654》技術(shù)路線是高能耗、高材耗、高排放,低效率的技術(shù)路線。

《7654》路線流程示意見圖1,其核心問題在于鋼錠達(dá)到600噸重,由于600噸重,才需要700噸鋼水和巨大的真空鑄錠能力;由于600噸重,導(dǎo)致嚴(yán)重偏析,這才需要1~2萬噸自由鍛液壓機(jī)進(jìn)行開坯。事實(shí)上,600噸鋼錠一般僅能完成100~200的鍛件。鋼錠之600噸,并不是零件的需求,而是技術(shù)路線和工藝的需求,是該技術(shù)路線本身的問題所致:自由鍛在開式環(huán)境中,需要大體積的塑性變形(大鋼錠的高溫塑變),才能獲的動(dòng)態(tài)再結(jié)晶所需要的高強(qiáng)度應(yīng)力場(chǎng)。上述需求,導(dǎo)致了7654路線的現(xiàn)狀。

7654路線的本質(zhì)是《以大制大》——零件越大,鋼錠更大,鋼錠重與零件重(如100萬kw核電核反應(yīng)器)之比約在6~8之間。《以大制大》造成巨大體量之液態(tài)金屬的凝固,引起嚴(yán)重偏析 ;引起巨大鋼錠之開坯,需要大功率的設(shè)備,造成能源、材料和工時(shí)的巨大浪費(fèi),見圖2。

51d47b80f65d55c1dc899952170cebe5.png (122.67 KB, 下載次數(shù): 101)

下載附件

2016-1-9 16:40 上傳

圖1 《7654》技術(shù)路線示意圖

470e4b63fac5c2b2bc32578890d84599.png (39.34 KB, 下載次數(shù): 95)

下載附件

2016-1-9 16:40 上傳

圖2 《以大制大》示意圖

事實(shí)上,傳統(tǒng)的重型模鍛最適用于航空壁鈑和桿件成形;多向模鍛最適于小型腔體件,均無法解決上述核電、海工和軍工領(lǐng)域中,長(zhǎng)期困擾工程界的重型、大型殼體的成形制造問題,這些軸對(duì)稱和準(zhǔn)軸對(duì)稱、大型、超大型的高端殼體的成形制造任務(wù)只能有自由鍛來完成了。

3D打印重型熔覆工藝,為解決上述問題開啟了一扇大門。本團(tuán)隊(duì)在多年金屬激光3D打印產(chǎn)業(yè)化,特別是重型熔覆工藝的產(chǎn)業(yè)化的成果基礎(chǔ)上,提出3D打印重型熔覆技術(shù)與重型熱擠壓技術(shù)相結(jié)合的創(chuàng)新技術(shù)路線。這是一種高效、節(jié)材、節(jié)能、減排的,高端重型金屬成形工藝和設(shè)備系統(tǒng),它開辟了一個(gè)重型裝備制造的新時(shí)代。

二、金屬激光熔覆工藝

(1)熔覆工藝LCD和EBAM 簡(jiǎn)介

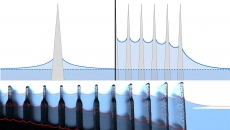

熔覆(Cladding)是指,在高能量密度的束流(激光束和電子束)作用下,在材料表面產(chǎn)生的冶金過程,其與3D打印的原理相結(jié)合,一層又一層地熔覆(增材成形),即形成LCD——Laser Cladding Deposition(激光熔覆沉積)工藝和 EBAM——Electron Beam Additive Manufacturing(電子束增材制造)工藝,分別見圖1和圖2。在LCD噴頭中,激光束經(jīng)透鏡被聚焦到熔覆件的表面,形成微熔池,同時(shí)金屬粉末也同步送到微熔池中,迅速熔化,并隨熔池離去而迅速冷卻,完成熔覆,連續(xù)進(jìn)行此過程即LCD過程。EBAM過程與此類似,將激光束流換成電子束流、金屬粉換成金屬絲即可。

214a6a1d51eadd2f6fe9bd46cc930bb7.png (63.38 KB, 下載次數(shù): 95)

下載附件

2016-1-9 16:52 上傳

7f19f50b375e7b02f914089486df34fe.png (65.9 KB, 下載次數(shù): 103)

下載附件

2016-1-9 16:52 上傳

圖1 LCD原理圖及4000W LCD噴頭的外形圖

c2f3d362df5b20080528ecaf512b854a.png (52.49 KB, 下載次數(shù): 103)

下載附件

2016-1-9 16:53 上傳

圖2 EBAM原理圖

采用LCD和EBAM工藝成形金屬構(gòu)件,特別是重型構(gòu)件,優(yōu)點(diǎn)明顯:熔覆成形過程自動(dòng)保證了結(jié)果的無偏析,熔覆所得坯件結(jié)構(gòu)形狀合理,可最好地滿足后續(xù)熱擠壓之需,而不是粗造的自由鍛件。詳細(xì)分析如下:

A. 熔覆工藝以小型冶煉系統(tǒng)生產(chǎn)的金屬粉末或絲材為原材料,而不是以數(shù)十噸或數(shù)百噸真空冶煉和真空鑄錠系統(tǒng)而得的重型鋼錠為原材料,這就節(jié)省了巨額投資和建設(shè)周期,大大降低成本,

B. 熔覆工藝成形制造的無論是坯件還是最終結(jié)構(gòu)件,其材料利用率可從傳統(tǒng)自由鍛工藝的20~30%(核電結(jié)構(gòu)件)提高到50~60%,節(jié)省大量的寶貴材料,節(jié)省材料就是節(jié)省能源;

C. 無偏析(Segregation-free),這是以金屬粉末和絲材為原材料的3D打印熔覆工藝的共同特點(diǎn)。無數(shù)金屬粉末在微熔池中迅速熔化并凝固“組裝”而成形,就從根本上消除了巨大體量金屬熔體,凝固形成之嚴(yán)重偏析,它為獲得成分均勻和性能優(yōu)良的成形件的奠定了基礎(chǔ)。既然無偏析,也就無需開坯鍛造工藝,節(jié)省大量的設(shè)備、能源和材料。

D. LCD和EBAM可完復(fù)雜的結(jié)構(gòu)的成形,這是增材成形最重要的優(yōu)點(diǎn)——“柔性”,可成形形狀合理,符合擠壓工藝需要的坯件,保證擠壓工藝的順利進(jìn)行。圖3為美Sciaky公司采用EBAM工藝完成的6米×1.2米×1.2米大型構(gòu)件照片,圖4為美Lasertec公司采用LCD技術(shù)完成整體葉輪。

0f4c77dbdb395def63da2d70537936f4.png (143.16 KB, 下載次數(shù): 94)

下載附件

2016-1-9 16:53 上傳

圖3 美Sciaky公司完成的6×1.2×1.2米構(gòu)件,(下圖為加工后)

4d14dbf334439b39104de14e23509e0d.png (33.97 KB, 下載次數(shù): 94)

下載附件

2016-1-9 16:53 上傳

圖4 美Lasertec公司采用LCD技術(shù)完成整體葉輪-葉片(加工后)

(2)熔覆工藝LCD和EBAM 的“先天不足”

激光熔覆和激光熔化技術(shù)完成的成形件,并不能全部達(dá)到高端結(jié)構(gòu)件對(duì)機(jī)械性能嚴(yán)格的要求。熔覆工藝雖然因快速非平衡冷卻,較容易成細(xì)小、均勻、等軸的晶粒,因而均可保證σb(斷裂極限),σs (流動(dòng)極限)超過各種鑄造工藝的強(qiáng)度,接近或達(dá)到鍛造的強(qiáng)度。然而激光熔覆成形畢竟仍是一種液態(tài)凝固的成形過程,這是一種“先天不足”,主要表現(xiàn)在成形件的塑性不夠。主要原因在于缺少在熱-力耦合作用下,迫使金屬產(chǎn)生塑性流動(dòng),而發(fā)生的動(dòng)態(tài)再結(jié)晶過程。只有動(dòng)態(tài)再結(jié)晶,才能不但徹底破碎枝晶、非金屬氧化物、閉合裂紋和空洞,而且還修復(fù)晶界,這就為獲得優(yōu)良的組織及性能奠定了金屬學(xué)和熱力學(xué)基礎(chǔ)。大量的實(shí)驗(yàn)證明:LCD成形工藝而δ(流動(dòng)極限)ψ(斷面收縮率)往往達(dá)不到鍛件的水平,最終沖擊韌性ak必受很大的影響,達(dá)不到要求。發(fā)明LENS技術(shù)的美Sandia國(guó)家實(shí)驗(yàn)室,將各種材料的激光熔覆成形樣品與鍛造退火樣品比較,就能說明問題。他們公布4組實(shí)驗(yàn)結(jié)果,就有一組718鎳合金的LENS工藝之δ值僅16%,比鍛造退火值的20%,差得較多,見表3 。我國(guó)華南理工大學(xué)楊永強(qiáng)教授對(duì)鎳鉻合金的工藝實(shí)驗(yàn)證明,激光熔化樣品的延伸率僅為4%,遠(yuǎn)達(dá)不到鍛造8%的水平。本團(tuán)隊(duì)的高溫合金的激光熔化(SLM工藝)實(shí)驗(yàn)結(jié)果也證明,SLM的延伸率δ和斷面收縮率ψ達(dá)不到先進(jìn)熱擠壓的水平。

表3 美Sandia國(guó)家實(shí)驗(yàn)室LENS實(shí)驗(yàn)結(jié)果表

890479cda2c09f33afbee30111fe2d57.png (56.04 KB, 下載次數(shù): 100)

下載附件

2016-1-9 16:54 上傳

三、熔覆-擠壓工藝

上述分析說明,基于自由鍛的《7654》技術(shù)路線已難以滿足21世紀(jì)對(duì)重型裝備制造的要求,而3D打印激光熔覆工藝的成形件之δ和ψ以及沖擊韌性ak 均難以穩(wěn)定地達(dá)到重型高端裝備制造的要求,但如果將激光熔覆工藝與現(xiàn)代重型熱擠壓工藝結(jié)合起來,以后者來大大提高前者的δ、ψ和ak 則就有另外一番新天地。

事實(shí)上,與《7654》技術(shù)路線的《以大制大》不同,3D打印增材成形的制造機(jī)制是《以小制大》: 采用高能束(激光束或電子束),聚焦于金屬表面(含先凝固的質(zhì)點(diǎn)表面),產(chǎn)生1400度高溫,連續(xù)熔覆(熔化)并凝固,形成無數(shù)微小(數(shù)十微米~數(shù)毫米)的,無偏析均質(zhì)的質(zhì)點(diǎn),將這些微小的質(zhì)點(diǎn)實(shí)時(shí)組裝,就形成無偏析、均質(zhì)的坯件。多個(gè)熔覆噴頭同時(shí)熔覆,即可獲的重型坯件,即無需600噸重型鋼錠、無需600噸鋼錠的開坯、無需預(yù)鍛,采用微滴凝固-組裝,完成優(yōu)質(zhì)金屬坯件成形制造。

正如前述,工程上的最佳消除鑄造缺陷的方法,就是采用動(dòng)態(tài)再結(jié)晶,即在應(yīng)力場(chǎng)下,隨著金屬的變形進(jìn)行重新結(jié)晶,而完成晶界的修復(fù)、晶粒的細(xì)化和缺陷的消除。本文建議采用擠壓軸,以數(shù)千噸~數(shù)萬噸的擠壓力,直接作用在高溫熔覆坯件,產(chǎn)生400~600Mpa的球應(yīng)力,迫使金屬產(chǎn)生動(dòng)態(tài)再結(jié)晶,大大提高δ、ψ值,最終和獲得理想的ak值。本文作者和團(tuán)隊(duì),擁有先進(jìn)的重型熱擠壓工藝和設(shè)備技術(shù),完成了全國(guó)第一套1.5萬噸/3.6萬噸,垂直鋼管制坯/擠壓系統(tǒng),并獲得國(guó)家科技進(jìn)步獎(jiǎng)。

C-E工藝是嶄新的重型金屬成形創(chuàng)新工藝,它擁有熔覆和擠壓兩方面的優(yōu)點(diǎn),是先進(jìn)的重型金屬激光3D打印與傳統(tǒng)擠壓工藝結(jié)合的典范,它保證最終制件在強(qiáng)度和塑性兩方面,均獲的極高的,穩(wěn)定的機(jī)械性能,保證 σb、 σs、 δ、 ψ 、ak 全面達(dá)標(biāo)。圖5為C-E工藝技術(shù)路線圖。

4610882c6f20336e47ce701fe0df56a4.png (38.64 KB, 下載次數(shù): 91)

下載附件

2016-1-9 16:55 上傳

圖5為C-E工藝技術(shù)路線示意圖 C-E技術(shù)將3D打印與熱擠壓進(jìn)行了巧妙結(jié)合:

利用熔覆工藝的無偏析(Segregation-free)優(yōu)點(diǎn)——無需開坯

利用3D打印熔覆工藝的柔性成形的優(yōu)點(diǎn) ——無需預(yù)鍛(預(yù)成形)

利用熱擠壓提高成形件的塑性,保證成形件全面的機(jī)械性能 。

麥肯錫全球研究所的一項(xiàng)新研究—— “驅(qū)動(dòng)經(jīng)濟(jì)未來的12種技術(shù)”強(qiáng)調(diào)指出:《在任何一個(gè)領(lǐng)域,各家企業(yè)都在做同一件事情:將所有這些技術(shù)以利潤(rùn)最大化的方式結(jié)合起來。技術(shù)創(chuàng)新所帶來的實(shí)際經(jīng)濟(jì)收益不會(huì)源自那些炫目的想法,至少在近期內(nèi)如此,而是源自正在趨于成熟的新興技術(shù)與存在了數(shù)十年的傳統(tǒng)技術(shù)的巧妙結(jié)合》*。 C-E工藝就是這樣一種新興技術(shù)與存在了數(shù)十年的傳統(tǒng)技術(shù)的巧妙結(jié)合的典型。

d2e005b57482737a878275941f9d9e1d.png (139.73 KB, 下載次數(shù): 112)

下載附件

2016-1-9 16:55 上傳

圖6 修正的7654技術(shù)路線流程示意圖

四、核電主管道的熔覆-擠壓工藝分析

下面以核電主管道鍛件成形制造為例,分析C-E工藝。核電主管道是核電一回路上關(guān)鍵結(jié)構(gòu)件,一個(gè)100萬kw的反應(yīng)堆,需8~12根主管道。主管道為AlSI-316L不銹鋼,主管道零件重8~10噸,市價(jià)1500萬/根。一根主管道上有兩個(gè)非對(duì)稱的管臺(tái),圖7為AP1000 主管道鍛造毛坯的設(shè)計(jì)圖(主管道零件為彎曲結(jié)構(gòu),管道彎曲工藝成熟,本項(xiàng)目未加分析)。管臺(tái)之一體化成形是對(duì)重型鍛壓成形工藝的重大挑戰(zhàn)。

1c9fcbeb2b63d3cb185e5b902cbaab6c.png (39.92 KB, 下載次數(shù): 110)

下載附件

2016-1-9 16:55 上傳

圖7 AP1000 主管道鍛造毛坯的設(shè)計(jì)圖

為了說明C-E法的特點(diǎn),以下列出《自由鍛法》的成形方法要點(diǎn),以資比較。

(1)《自由鍛法》

目前核電制造業(yè),只能成形實(shí)心的(無內(nèi)孔),直型(不彎曲)之實(shí)體結(jié)構(gòu)。

核電主管道的《自由鍛法》成形工藝,為目前我國(guó)的基本成形制造方法。完成的主管道為盲孔(無內(nèi)孔的實(shí)心柱體),管臺(tái)成形為方形臺(tái)體的鍛造毛坯,見圖8。按單邊裕量按80 mm計(jì)算,其重量為56噸左右。自由鍛工藝的鋼錠材料收得率較低,鋼錠按鍛件重量的2.5倍計(jì)算,為56X2.5=140噸*。核電主管道的《自由鍛法》采用1.2~1.5萬噸自由鍛液壓機(jī),生產(chǎn)效率很低,僅為12個(gè)月/根。顯然主管道的《自由鍛法》的鍛造毛坯粗放,鍛件重,鍛造工序長(zhǎng),后續(xù)加工工時(shí)大,材料利用率低。

0dd5a65536f165c53e686e3d4e3f0102.png (11.82 KB, 下載次數(shù): 94)

下載附件

2016-1-9 16:56 上傳

圖8《自由鍛法》核電主管道鍛件圖

(2)核電主管道成形制造的C-E工藝

CE工藝是完成核電主管道鍛造毛坯的創(chuàng)新工藝。CE法可成形的鍛造毛坯,其外徑:Ф1023mm、內(nèi)徑:Ф 730mm,管臺(tái)部分外徑:Ф1200mm重量:26.4噸。

e65de7a08e827092d60ad5fef464feee.png (4.71 KB, 下載次數(shù): 100)

下載附件

2016-1-9 16:56 上傳

圖9 AP1000 主管道C-E法的熔覆坯件圖和剖面圖

CE法主管道成形制造流程見圖10和圖11。

首先采用3D打印LCD工藝——激光熔覆工藝,熔覆成一種用于擠壓的中間預(yù)制坯件。這是一種高質(zhì)量的用于最終擠壓的坯件,完成了預(yù)成形的坯件,除無偏析均質(zhì)的重要優(yōu)點(diǎn)之外,它還是凈成形(Net Shaping)小余量坯件。

其次,對(duì)中間預(yù)制坯件進(jìn)行擠壓,即可獲得主管道的鍛造毛坯;

再其次,對(duì)主管道的鍛造毛坯進(jìn)行熱彎曲并切削加工,即可獲的用于電站裝配的核電主管道零件。

1b86c89b1e16975bea036f1e4def11e3.png (16.45 KB, 下載次數(shù): 107)

下載附件

2016-1-9 16:56 上傳

圖10 CE法主管道成形制造框圖流程

中間預(yù)制坯件的設(shè)計(jì)和成形制造是CE法的重要步驟。要點(diǎn)如下:

① 主管道的兩個(gè)管臺(tái)在徑向均為非對(duì)稱結(jié)構(gòu), 鍛造難以成形,但LCD成形則沒有困難,CE法采用LCD工藝成形非對(duì)稱管臺(tái),是本工藝的核心步驟之一;

② 中間預(yù)制坯件的兩端為具有一定深度的盲孔,左盲孔的深度大于右盲孔。盲孔是為后續(xù)內(nèi)孔擠壓工序準(zhǔn)備的;

③ 中間預(yù)制坯件的中段為實(shí)心結(jié)構(gòu),而非空心(圖9),其目的在于為后續(xù)擠壓工序留出所需的變形量(金屬流動(dòng)量)。只有合適的足夠的金屬流動(dòng)量,才能防止擠壓加熱時(shí),的晶粒長(zhǎng)大,并保證良好的動(dòng)態(tài)再結(jié)晶。

④ LCD中間預(yù)制坯件為直管,擠壓后也是直管,見圖11。完成直管坯件后,再采用重型鋼管的彎曲方法進(jìn)行彎曲,以獲得最終的鍛造毛坯,見圖12。

112d93e372133a91b183f3236d9e003b.png (68.72 KB, 下載次數(shù): 111)

下載附件

2016-1-9 16:57 上傳

圖11 CE法主管道成形制造示意流程

c5a5794916ff37708c44c0f468132579.png (35.05 KB, 下載次數(shù): 89)

下載附件

2016-1-9 16:57 上傳

圖12 CE法擠壓成形件圖

五、小結(jié)

C-E工藝是先進(jìn)的3D打印工藝與先進(jìn)擠壓工藝相巧妙結(jié)合的典范,對(duì)重型高端制造來說,是開創(chuàng)性的。

本項(xiàng)具有四大優(yōu)點(diǎn):

(1)本工藝不采用重型鋼錠,也就節(jié)省了重型冶煉、重型真空鑄錠一系列重型設(shè)備和工藝過程。本技術(shù)路線采用各類金屬粉末作為原材料,這一改變導(dǎo)致材料的利用率大大提高,原材料運(yùn)輸、存儲(chǔ)的成本大大下降;

(2)本工藝不采用自由鍛,而采用小型冶煉-制粉系統(tǒng)制粉,將粉末在微熔池中熔化并迅速凝固組裝而成形,完成不存在成分和雜質(zhì)偏析的,無需開坯強(qiáng)度就可達(dá)到要求;無需預(yù)鍛,形狀就可接近最終結(jié)構(gòu)件精化坯件。本工藝節(jié)省大量的重型開坯和預(yù)鍛設(shè)備、資金和時(shí)間;

(3)本項(xiàng)目采用擠壓工藝,在半通用的擠壓模中,擠壓上述3D打印坯件而最終成形。擠壓過程是提高激光熔覆工藝完成的坯件之塑性,從而提高最終結(jié)構(gòu)件的沖擊韌性和全面機(jī)械性能以及質(zhì)量穩(wěn)定性和一致性之核心步驟。

(4)C-E工藝在高端結(jié)構(gòu)件領(lǐng)域,如航空、核電、海工等領(lǐng)域的核心零、部件成形制造方面,具有很強(qiáng)的競(jìng)爭(zhēng)力,主要表現(xiàn)在節(jié)材、節(jié)能和節(jié)省工時(shí),大大提高生產(chǎn)效率。

作者簡(jiǎn)介:顏永年,江蘇永年激光成形技術(shù)有限公司董事長(zhǎng),清華大學(xué)教授、博導(dǎo),從事材料成形研發(fā)40多年。第一任清華大學(xué)材料成形制造自動(dòng)化研究所所長(zhǎng),第一任清華大學(xué)生物制造研究所所長(zhǎng),江蘇省增材制造專委會(huì)理事長(zhǎng),中國(guó)3D打印技術(shù)產(chǎn)業(yè)聯(lián)盟首席顧問,國(guó)內(nèi)較早從事3D打印技術(shù)研發(fā)的專家之一,曾獲國(guó)家科技進(jìn)步獎(jiǎng)二等獎(jiǎng)兩項(xiàng),三等獎(jiǎng)一項(xiàng),省、部級(jí)獎(jiǎng)五項(xiàng)和其它各種獎(jiǎng)項(xiàng)幾十項(xiàng),承擔(dān)并完成了多項(xiàng)國(guó)家自然科學(xué)重點(diǎn)基金、國(guó)家863計(jì)劃及企業(yè)的橫向合作任務(wù)。顏教授帶領(lǐng)的研發(fā)團(tuán)隊(duì)在三維打印技術(shù)的工藝、設(shè)備、控制等方面取得了豐碩的成果,其中熔融擠壓成形工藝的3D打印技術(shù)已在北京產(chǎn)業(yè)化,面向國(guó)際化生產(chǎn)。位于昆山的江蘇永年激光成形技術(shù)有限公司主營(yíng)的金屬3D打印設(shè)備產(chǎn)品與非金屬3D打印設(shè)備產(chǎn)品相比,其技術(shù)難度和應(yīng)用價(jià)值更高,可將金屬粉末直接融化、燒結(jié)、燒覆,做出技術(shù)復(fù)雜的金屬零件,在模具、航空航天、汽車制造領(lǐng)域應(yīng)用廣泛。

文章來源:3D打印在線

|