來源: 汽車材料網(wǎng)

激光熔化(Laser Beam Melting-LBM)和激光金屬粉末沉積技術(Laser Metal Deposition-LMD)具有可生產(chǎn)復雜形狀部件的優(yōu)勢,,特別適用于復雜零部件的小批量生產(chǎn),。近年來,其在航空航天,、醫(yī)療,、汽車等領域有了越來越多的應用。盡管如此,,增材制造由于生產(chǎn)時間相對較長,,生產(chǎn)成本較高,仍然很難實現(xiàn)工業(yè)生產(chǎn),。

與增材制造相比,,壓鑄工藝可在短時間內(nèi)生產(chǎn)出大批量的產(chǎn)品。得益于高達12米/秒的填充速度,,壓鑄部件的生產(chǎn)周期每個組件僅需幾分鐘就可完成,。然而,擁有高生產(chǎn)效率的同時也有一些缺點:如,,高復雜程度的部件不能成型較難,,且往往需要更為精細的模具。生產(chǎn)過程高機械強度,、熔體的沖擊磨損以及較大的溫度波動都導致壓鑄模具較為昂貴,。此外,一個模具一般只能生產(chǎn)一種形狀的零件,。

作為Agent-3D聯(lián)合項目的一部分,,由德國聯(lián)邦教育和研究部資助的CastAutoGen項目致力于將增材制造與壓鑄工藝相結合,形成混合工藝鏈,,更好的發(fā)揮這兩種工藝的優(yōu)勢,。工藝路線的設計充分考慮生產(chǎn)周期和成本因素,將簡單的大體積結構區(qū)域采用壓鑄工藝制造,,高功能化和復雜程度較高的部件區(qū)域采用二者相結合的工藝,�,;诖嗽O計了兩套工藝方案:方案1研究了將附加插入和裝配到單一模具中;方案2研究了如何通過LMD在單一壓鑄構件上創(chuàng)建附加結構,。

1模具中附加零件的制造

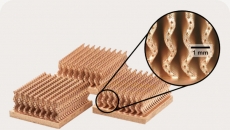

方案1研究了利用激光束熔化技術實現(xiàn)復雜結構壓鑄成形工藝,。該方案中,加強筋,、熱交換器,、支架等結構通過激光束熔化制造,然后插入模具,,再這些部件周圍開始鑄造,。具體如圖1。該方案還研究了不同幾何形狀的界面改性技術,,以達到更好的結合性,。

640.jpeg (39.13 KB, 下載次數(shù): 111)

下載附件

2019-8-29 08:54 上傳

研究者針對汽車輔助單元支架的壓鑄模具進行改進,使得插件能模塊化的容納在模具中,。在激光熔融工藝的設計和開發(fā)中,,需特別注意連接區(qū)域結合界面的幾何形狀和表面修飾。因此,,研究了如圖2所示的三種界面結構的連接機械性能,,拉伸試驗結果如圖3所示。

640-1.jpeg (41.08 KB, 下載次數(shù): 120)

下載附件

2019-8-29 08:54 上傳

640.png (33.54 KB, 下載次數(shù): 111)

下載附件

2019-8-29 09:08 上傳

2在壓鑄結構中添加附加件

方案2研究了在鑄造部件上通過激光金屬粉末沉積技術(LDP)和焊接工藝實現(xiàn)附加部件的技術方案,。與方案1不同,,方案2是以壓鑄件為基礎(如圖4中灰色部分),采用LPD技術制造附加結構,,并通過焊接實現(xiàn)結合,。

640-2.jpeg (28.59 KB, 下載次數(shù): 114)

下載附件

2019-8-29 08:54 上傳

激光粉末沉積(LDP)是通過借助于聚焦激光束局部熔化基板表面將金屬或陶瓷填充材料以粉末形式焊接到金屬基板上的過程。如圖6(左)所示,,填充材料首先通過吸收激光束能量熔化,,然后再從熔池吸收熱量后完全熔化。該過程需在保護性氣體氣氛下進行,,以避免發(fā)生不需要的化學反應,。熔體通過散熱進入部件而固化,形成焊珠,。多個焊珠的堆疊形成整個三維結構,。適合的材料有鋼、鎳,、鈷,、鋁、銅,、鈦等,。

在激光束熔化中,,如圖6(右)所示,組件是由粉末分層堆疊而成的,。將組件的CAD文件分層導入系統(tǒng)后,,在限定高度將粉末層施加在基板上,激光束在惰性氣體氣氛中掃描粉末床表面,,在對應的點熔化,,進而固化。然后再施加下一層,,直至整個部件完成,,最后將部件移出。

640-3.jpeg (48.59 KB, 下載次數(shù): 110)

下載附件

2019-8-29 08:54 上傳

從圖5(左)中可以看出,,常規(guī)生產(chǎn)的鋁壓鑄部件會有一些不規(guī)則分布的孔,。當激光熔化孔周圍的材料時,將造成孔的膨脹,,導致起泡,,如圖5(中)。而真空鑄造工藝可有效改善孔隙問題,,防止起泡,如圖5(右),。

640-4.jpeg (40.24 KB, 下載次數(shù): 116)

下載附件

2019-8-29 08:54 上傳

下表1展示了混合部件和單一材料的機械性能對比,,雖然性能略低于單一材料的文獻參考值,但均符合汽車工業(yè)的要求,。且在測試中,,相關的連接區(qū)域沒有發(fā)生失效。

640-1.png (23.8 KB, 下載次數(shù): 124)

下載附件

2019-8-29 08:54 上傳

基于該工藝,,研究人員制造了一個發(fā)動機支撐結構,,如圖7(左)。由于奧迪這款產(chǎn)品已停產(chǎn),,所以未能進行真空鑄造,。從圖7右側的CT掃描中可以看出,通過LPD生產(chǎn)的加強肋幾乎沒有孔隙,。其僅在壓鑄和附加結構之間的過渡區(qū)域中出現(xiàn)部分孔隙,。目前該團隊正在研究制造用于動態(tài)/靜態(tài)力學性能以及耐腐蝕性測試的部件。

640-5.jpeg (48.25 KB, 下載次數(shù): 121)

下載附件

2019-8-29 08:54 上傳

作者:STEFEFAN POLENZ,、MARKUS OETTEL,、DR. ELENA LóPEZ、PROF. DR.

參與此項研究的單位有:

F Fraunhofer IWS (LPD process)

F Fraunhofer IWU (LBM process)

E Edag (simulation, development)

Trimet Automotive (aluminum casting)

Oerlikon AM (production and service)

Audi (associated partner)

ZF Friedrichshafen AG (associated partner).

|

上一篇:美國空軍的“新潮流”:用3D打印技術制作飛機零部件下一篇:荷蘭自然博物館使用3D的打印機重建6700萬年前的恐龍骨架

|